本文对电动振动试验系统试验过程中常见问题进行分析和总结。通过日常工作记录总结,列出五种常见现象,给出解决方案及操作流程建议,防止因试验设备、人为操作失误而造成试验结果出现偏差,保证试验结果的可信度,保证试验进度的顺利进行以及避免台体损伤。

引言

电动振动试验系统是目前使用最广泛的一种振动设备,代表着我国试验设备的较高水准,主要运用于军工、航天航空、国防、汽车零部件、电子电工、船舶、轨道交通、通信等诸多领域,为产品的环境及可靠性测试提供测试试验平台。本文针对振动试验系统中常见的几种问题进行了系统的分析与总结,通过工作经验给出相关解决方案,对试验的顺利进行提供保障。

振动试验的目的

物体或质点相对于平衡位置所作的往复运动叫振动。振动又分为正弦振动、随机振动、复合振动、扫描振动、定频振动。振动试验是指评定产品在预期的使用环境中抗振能力而对受振动的实物或模型进行的试验,考核产品能否承受可能遇到的动力学环境。振动试验是环境试验的一种,它并不一定是再现实际环境,它是在实验室里通过专用的振动模拟设备来模

拟产品在实际使用中所遇到的振动环境,用来确定产品的机械薄弱环节和性能下降情况,提高产品的质量及可靠性,为产品的改进、分析提供依据。

电动振动台介绍

常见的振动台有机械振动台、电动振动台、电磁振动台以及液压振动台等。其中电动振动台频率范围宽,小型振动台频率范围为0~10kHz,大型振动台频率范围为0~2kHz,动态范围宽,易于实现自动或手动控制,目前使用最为广泛。

常见问题及分析

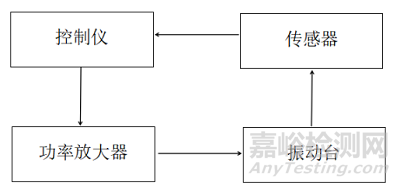

电动振动试验系统主要由传感器、控制仪、功率放大器、振动台四个部分组成,如图1所示。传感器固定在振动台台体或夹具甚至样品的合适位置处,将采集到的信号输入至控制仪中,经过电脑软件的分析处理,再由控制仪将输出信号传送至功率放大器,再由功率放大器控制振动台的激振力,达到设定的试验条件。由此可见,整个环节形成了一个闭环,如果电动振动试验系统无法正常运行,在排除设备本身故障的前提下,那么必定是此闭环中的某一个环节出现了开环现象所致。

图1 电动振动试验系统构成

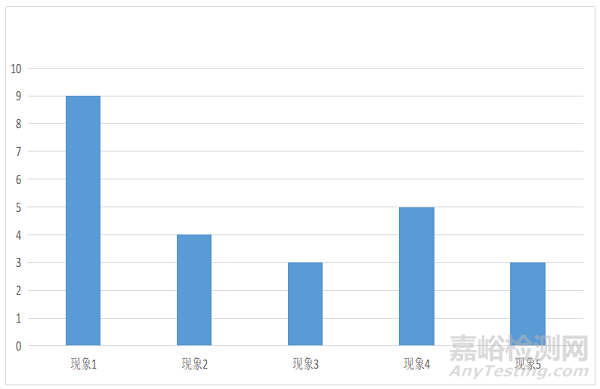

列举常见的5种现象:1、系统报警:通道开;2、系统报警:驱动最大;3、预试验无法通过;4、台体异响;5、水平滑台位移受限。现将两台电动振动试验系统近一年内出现的故障数进行汇总,如图2所示。

图2 近一年内两台电动振动试验系统故障数统计

1、系统报警:通道开

在正确设置试验条件的前提下,偶尔会发生在预试验阶段或起振一段时间后出现通道开的报警信息,此类现象最为常见,一般多为某个特定通道传感器连接不牢固所致,理应优先针对报警信息对应的通道进行检查,常见故障位置多为1、传感器与台面粘连处;2、传感器与信号线连接处;3、信号线与控制仪通道连接处。经检查后,若各处并无问题,则考虑是否为信号线或传感器故障所致,通过换通道或者传感器进行验证。

2、系统报警:驱动最大

此故障现象也是较为常见,经常出现在试验过程中。特殊情况便是同一个试验条件,同一套设备,上次做还能顺利做完,到了这次试验却不断出现报警中断的情况,着实让人头疼。基于这种报警现象,原因上分析,大多数是由于功放输出不足所致,此时最简单的方法便是将功放增益调至最大,若仍然不能解决问题或原本增益便是在最大状态下工作,那么便考虑是此次试验条件超出设备的最大能力,需要更换设备进行试验。而对于上面所说的特殊情况,则是考虑到试验条件已经触碰到设备的极限值所致,由于每次试验的人员、安装方法、装夹工具、传感器布点位置等多因素的变化从而导致相同的试验在相同的设备上无法顺利进行。此类故障一般情况下在试验开启前的试验能力核算过程中做好能力计算便能进行规避。

3、预试验无法通过

在设置好试验条件以及确定各连接处完好的情况下,经常会出现预试验无法通过的现象发生。此时检查设备参数,评估试验量级、振幅、速度,以及计算试验所需推力均符合试验能力要求,但是仍无法正常通过预试验。此种情况的原因大致分为两类:其一便是电动振动试验系统开环所致,此时系统在出现预试验无法通过的报警信息后还会出现驱动最大的报警信息,此时需检查电动振动试验系统的各处连接点以及功放输出是否正常,通过对故障点复位来进行处理;其二便是由于试验量级过低所致,若传感器的灵敏度不算太高,试验量级较小,而一般情况下预试验的默认量级设定值仅为满量级的10%,会造成传感器无法正常接收信号的情况发生,此时可以通过设置页面降低传感器量程进行处理(见图3)。若此时预试验量级仍未达到传感器最低识别要求导致预试验依旧不通过,则需对预试验量级进行调整,可逐步提升预试验量级至满量级的30%、50%、70%,甚至满量级试验(见图4)。若仍旧无法启动,则需更换设备或者传感器重新进行调试。

图3 传感器通道参数设置页面

图4 预试验响应量级设置页面

4、台体异响

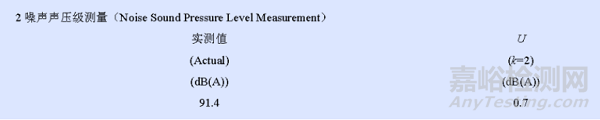

在正常情况下,振动台工作时会发出噪声,以型号规格为ES-200LS3-650的20T电动振动试验系统为例,在正常工作中(极限能力80%以内)所产生的噪音是不大于91.4dB(见图5)。而在实际工作中时常会出现较大的异响或台体撞击声,此类情况主要分为三种:1、样品本身设计缺陷所致,其内在结构设计不合理导致的松动或者断裂从而产生的异响,此类现象需与样品提供方进行沟通解决;2、样品或工装夹具安装不紧实所致,螺丝松动会导致振动过程中出现撞击从而产生的异响,此时需中断试验对螺丝进行紧固;3、台体及台面未对准标尺产生的异响,一般来说,电动振动试验系统需对台体、中心气囊、隔振气囊进行调试,保证台体及台面对准标尺,达到最佳试验状态,特别对于大位移的振动试验,标尺的对准是需要严格要求的,否则会造成振动过程中台体位移超出设备极限值,从而产生撞击发出异响;然而,仍旧偶尔会发生对准后依旧出现异响的情况发生,此类情况多见于大重量设备样品,原因在于振动过程中样品重量过大,将气囊中填充气体慢慢挤压出去所致,此类情况需值守人员定期检查补充气体。

图5 ES-200LS3-650电动振动试验系统噪声实测值

5、水平滑台位移受限

水平滑台是振动台进行水平试验时的辅助设备,它的作用是在水平方向上将振动发生器的运动传递给试验件。然而,工作中,经常有水平滑台移动受限的情况发生,例如工作时有异响、功放报警、油源报警等;此类情况也可大致分为以下3种:1、油源未启动,无法润滑轨道,此时需中止试验,开启油源,待油源工作稳定后再进行检测活动;2、上一次水平滑台工作结束后未进行回油处理,导致油路不畅,此种情况简单处理方式便是将油源调至低压回油工作状态,待3-5分钟后再开启高压工作状态进行测试,若仍未解决,则需手动调节回油开关进行回油处理;3、未进行“二次倒台”操作,导致水平滑台并不处于正常工作状态,此类故障的影响是十分恶劣的,可能导致水平滑台的损伤甚至形变,需及时中止试验并重新进行动圈与水平滑台的连接,且对设备的性能进行复评估。针对以上3种原因,只需在工作中严格按照设备操作规程或者操作手册进行操作,是完全可以避免的。

结论

以上便是日常工作中常见的几种问题的原因分析与解决方案。在科研生产活动中,振动试验是故障率相对较高的检测项目,当故障发生时,会导致试验进度的推迟,甚至会对试验结果的有效性产生影响,造成时间和人力上的浪费,而其原因一般都为以上常见的几种,本文通过日常的工作经验积累与相关的技能培训,结合设备说明书、设备操作规程等相关资料,对以上几种问题的解决方案进行总结,为检测行业的工作者在日常工作中提供参考和帮助。随着经验的不断积累与更长时间的数据统计,争取日后统计出更多的故障现象、总结出更有效的解决方案。

引用本文:郑明雄,李凌霄.电动振动试验系统常见问题分析[J].环境技术,2023,41(04):105-108.