高温疲劳可以分为低于蠕变温度的高温疲劳和高于蠕变温度的高温疲劳。蠕变温度为(0.3-0.5) ,

, 为以热力学温度计的金属熔点。高于室温、但低于蠕变温度时,金属的疲劳强度虽然比室温下有所降低,但降低不多。高于蠕变温度以后,疲劳强度急剧下降,并且往往是疲劳与蠕变联合作用。

为以热力学温度计的金属熔点。高于室温、但低于蠕变温度时,金属的疲劳强度虽然比室温下有所降低,但降低不多。高于蠕变温度以后,疲劳强度急剧下降,并且往往是疲劳与蠕变联合作用。

许多金属的高温疲劳强度之所以较低,是因为表面受到大气的氧化或化学侵蚀。在高温疲劳和蠕变中,氧化起着关键作用。在高温下形成的保护性氧化膜可以提高其疲劳性能,但是它们可能由于反复滑移而破裂,从而使高温下的裂纹萌生寿命大大缩短。裂纹扩展速率也会因高温介质的氧化作用而加速。再者,随着温度的升高晶界弱化,更易发生晶界开裂,这也是高温疲劳强度降低的一个重要原因。

一、金属的高温疲劳性能

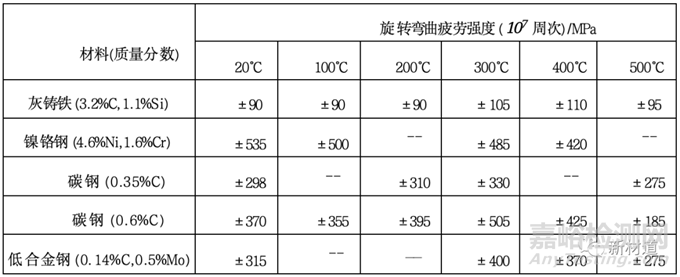

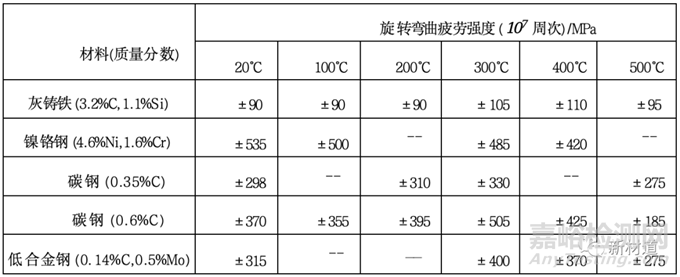

金属在高温下通常没有疲劳极限(铸铁除外),疲劳强度随寿命的增加而不断降低,S-N 曲线没有水平段。部分钢铁材料的高温疲劳强度见表1。

表1 部分钢铁材料的高温疲劳强度

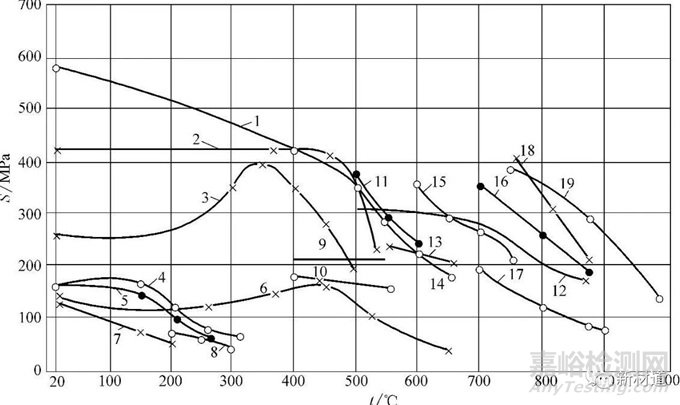

福雷斯特(Forrest)研究了高温对许多材料长寿命疲劳强度的影响,得出了温度对金属材料疲劳强度的影响,如图1所示,给高温下金属疲劳强度的变化情况勾画出了一个较全面的轮廓。

图1 温度对金属材料疲劳强度的影响

1--钛合金(含铝的钛合金) 2--Ni-CrMo钢

3--低碳钢(0.17%C) 4--铝铜合金

5--铝锌镁合金 6--高强度铸铁

7--镁铝锌合金 8--镁铝锆钍合金

9--铜镍合金(30%Ni,0.5%Cr,1.5%Al,其余Cu)

10--铜镍合金(30%Ni, 1%Mn,1%Fe,其余Cu)

11--合金钢(2.7%Cr, 0.5%Mo,0.75%V, 0, 5%W)

12--奥氏体镍络钼钢

13--奥氏体钢(18.75%Cr, 12.0%Ni,1.25%Nb)

14--合金钢(11.6%Cr,0.6% Mo, 0.3%V,0.25%Nb)

15--奥氏体钢(13%Cr,13%Ni,10%Co)

16--钴合金(19%Cr,12%Ni, 4.5%Co)

17--奥氏体钢(18%Cr,10%Ni,2%Mo)

18--镍铬合金(15%Cr,20%Co,1.2%Ti,4.5%Al,5%Mo,其余 Ni)

19--镍镉合金(20%Cr, 18% Co, 2.4%Ti, 1.4%Al,其余 Ni)

注:材料中各元素百分数都是质量分数。

图1可以看出:铝合金和镁合金只适用于200~300℃的温度;低碳钢在300~400℃疲劳强度达到最大值;高强度铸铁在450℃以下疲劳强度略有升高;低合金钢在低于500℃的温度下能保持很高的疲劳强度;当温度超过600℃以后,奥氏体钢的疲劳性能比碳钢和低合金钢好;当工作温度超过750℃以后,铁基合金被镍基合金或钴基合金所取代。从图中还可看出,除低碳钢和铸铁以外,其他金属的疲劳强度均随温度的提高而降低。低碳钢和铸铁的这种反常现象是由循环应变时效引起的。

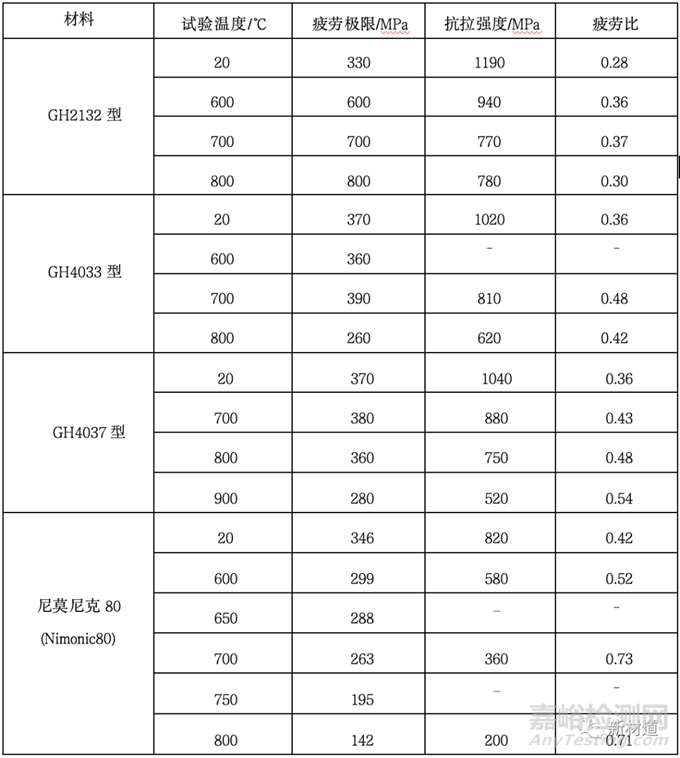

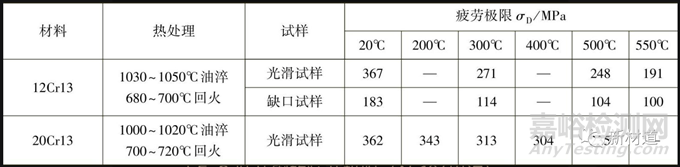

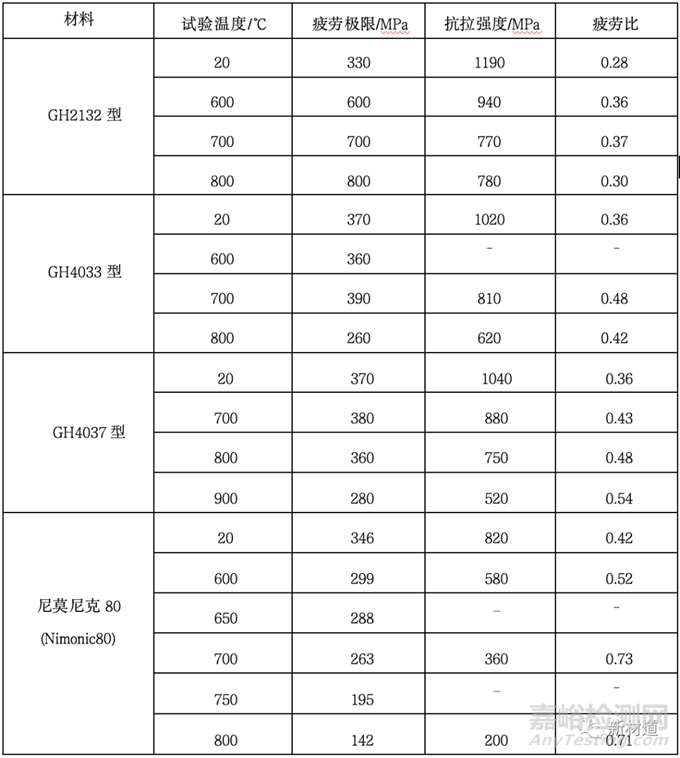

高温合金在不同温度下的疲劳极限和疲劳比见表2。叶片钢的疲劳极限(N= 周次)见表3。

周次)见表3。

表2 高温合金在不同温度下的疲劳极限和疲劳比

表3 叶片钢的疲劳极限(N=周次)

二、影响金属高温疲劳性能的因素

主要有加载频率、应力集中、表面状态、平均应力等因素。

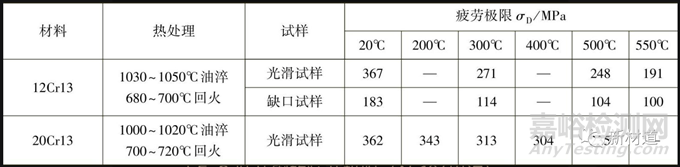

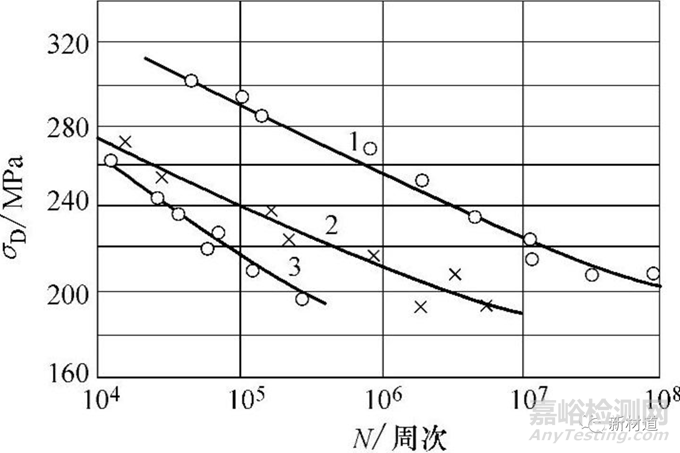

1、由于蠕变作用,加载频率对高于蠕变温度的高温疲劳性能有显著影响。频率降低,蠕变的作用加强,从而使其疲劳强度和寿命降低,疲劳裂纹扩展速率增加。304不锈钢的典型高温ε-N 曲线如图2 所示:

图2 304不锈钢的典型高温ε-N曲线

1--频率f=10/min,温度t=430℃

2--频率f=10-³/min,温度t=430℃

3--频率f=10/min,温度t=650℃

4--频率f=10/min,温度t=816℃

5--频率f=10-³/min,温度t=650℃

6-- 频率f=10-³/min,温度t=816℃

从该图可以看出,高温下的ε-N曲线,随温度的升高和频率的降低而不断降低,温度越高,频率的影响越大。频率对钢[ω(C)=0.17%]450°C时拉-压疲劳极限的影响,如图3 所示:

图3 频率对钢[w( C)=0.17%]450℃时拉-压疲劳极限的影响

1—试验频率f=2000/min 2—试验频率f=125/min 3—试验频率f=10/min

从该图可以看出,频率越高,高温疲劳强度和高温疲劳寿命越低。

2、在以疲劳为主的条件下,高温下缺口是有害的。但是,在以蠕变为主的条件下,缺口可以使以净截面计的强度降低或升高。因此,蠕变与疲劳有不同的峡口效应。

但总的说来,金属在高温下,由于缺口处产生局部塑性变形、蠕变和表面氧化现象,缺口敏感性较室温下低。缺口对两种合金不同温度下疲劳极限等数据的影响见表4。

表4 缺口对两种合金不同温度下疲劳极限等数据的影响

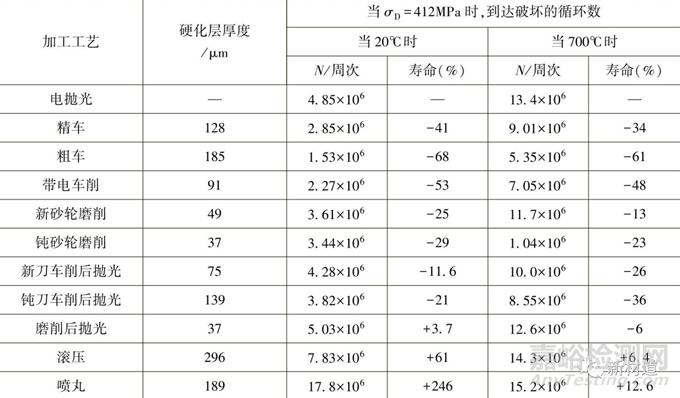

3、表面加工对疲劳强度的影响随温度的上升而降低。各种加工工艺对镍基合金(CrNi77TiAl)试样疲劳寿命的影响见表5。

表5

注:电抛光试样的寿命设为100%。

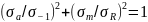

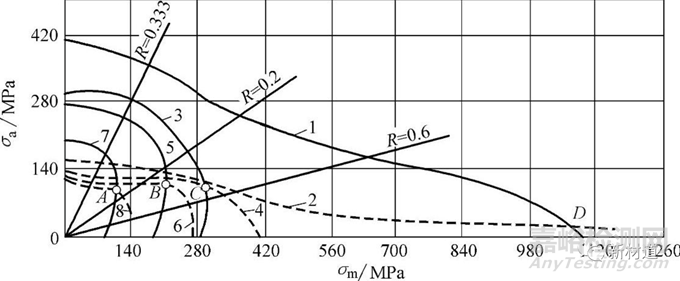

4、图4所示为钴基高温合金S-816在100h 寿命或2.16× 周次循环下,有平均拉应力时的等寿命曲线。由该图可以看出,随着温度的升高,整条曲线向原点移动,即蠕变强度和疲劳强度都降低。对于光滑试样,高温下的平均应力影响可用下面的椭圆方程表示:

周次循环下,有平均拉应力时的等寿命曲线。由该图可以看出,随着温度的升高,整条曲线向原点移动,即蠕变强度和疲劳强度都降低。对于光滑试样,高温下的平均应力影响可用下面的椭圆方程表示:

式中 为应力幅(MPa);

为应力幅(MPa); 为平均应力(MPa);

为平均应力(MPa); 为对称弯曲疲劳极限(MPa);

为对称弯曲疲劳极限(MPa); 为蠕变断裂强度(MPa)。

为蠕变断裂强度(MPa)。

对于缺口试样,平均应力的影响服从Gerber抛物线或Goodman直线。

图4

1--光滑试样,t=24℃

2--缺口试样( =3.4),t=24℃

=3.4),t=24℃

3--光滑试样,t=732℃

4--缺口试样( =3.4),t=732℃

=3.4),t=732℃

5--光滑试样,t=816℃

6--缺口试样( =3.4),t=816℃

=3.4),t=816℃

7--光滑试样,t=900℃

8--缺口试样:( =3.4),t=900℃

=3.4),t=900℃

A点—900℃ B点—816℃

C点—732℃ D点—24℃

三、热应力与热疲劳

温度循环变化产生的循环热应力所导致的疲劳称为热疲劳,在零构件中产生热应力的原因很多。

1、零构件的热胀冷缩受到固定或夹持件的外加约束。

2、两组装件之间具有温差。

3、零构件中具有温度梯度,导致各部位热胀冷缩不一致。

4、线胀系数不同的材料相组合(如线胀系数不同的材料相焊接)。

影响热应力大小的因素有:

1、热应力与热胀系数成正比,热胀系数越大,热应力越大。

2、在相同的热应变下,材料的弹性模量越大,热应力越大。

3、上下限温度差越大,热应力越大。

4、当热应力是因骤热骤冷引起的温度梯度产生时,热导率越小,热应力越大。当热应力是因材料受到约束产生时,热导率无关紧要。

热疲劳裂纹由表面起始,其形成过程为:缺口根部首先产生不均匀的塑性形变,出现一些微小的凹凸,然后在塑性形变最大的部位形成一些楔形微裂纹,裂纹中充满了氧化腐蚀物。此后,其中的一条微裂纹发展成为主裂纹,其余裂纹因热应力松弛而不再扩张。

热疲劳主要是晶间断裂,裂纹附近有晶粒碎化现象。疲劳区断口呈暗灰色,其微观形貌具有氧化膜龟裂时特有的花朵状花样,清洗后可以观察到疲劳裂纹扩展条痕及腐蚀坑。

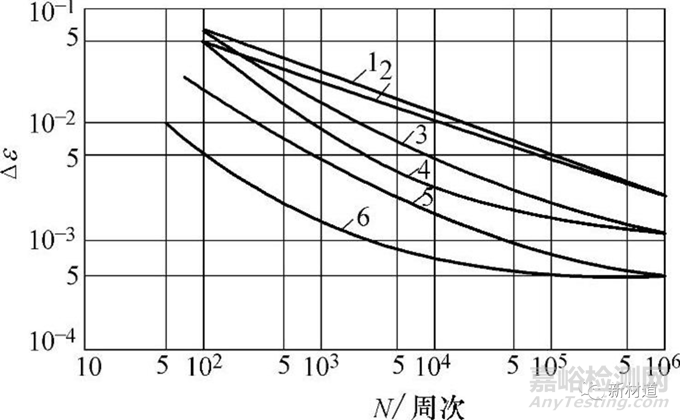

热疲劳与高温疲劳的主要区别,除了前者受热应力、后者受机械应力以外,高温疲劳的温度是恒定的,而热疲劳的温度和应力都是变化的。温度变化除产生热应力以外,还引起材料内部组织变化,并且在温度差大的地方还产生较高的塑性应变集中。因此,材料的热疲劳强度比相同温度下的高温疲劳强度低。热疲劳曲线与高温疲劳曲线的比较,如图5所示。

图5 热疲劳曲线与高温疲劳曲线的比较高温疲劳

1--200℃ 2--500℃ 3--700℃

热疲劳:4--500~200℃ 5--600~200℃

6--700~300℃ 7--700~200℃

8--700~100℃ 9--800~300℃

文章来源:摘自《失效分析与案例》 杨建军著

,

, 为以热力学温度计的金属熔点。高于室温、但低于蠕变温度时,金属的疲劳强度虽然比室温下有所降低,但降低不多。高于蠕变温度以后,疲劳强度急剧下降,并且往往是疲劳与蠕变联合作用。

为以热力学温度计的金属熔点。高于室温、但低于蠕变温度时,金属的疲劳强度虽然比室温下有所降低,但降低不多。高于蠕变温度以后,疲劳强度急剧下降,并且往往是疲劳与蠕变联合作用。

周次)见表3。

周次)见表3。

周次循环下,有平均拉应力时的等寿命曲线。由该图可以看出,随着温度的升高,整条曲线向原点移动,即蠕变强度和疲劳强度都降低。对于光滑试样,高温下的平均应力影响可用下面的椭圆方程表示:

周次循环下,有平均拉应力时的等寿命曲线。由该图可以看出,随着温度的升高,整条曲线向原点移动,即蠕变强度和疲劳强度都降低。对于光滑试样,高温下的平均应力影响可用下面的椭圆方程表示:

为应力幅(MPa);

为应力幅(MPa); 为平均应力(MPa);

为平均应力(MPa); 为对称弯曲疲劳极限(MPa);

为对称弯曲疲劳极限(MPa); 为蠕变断裂强度(MPa)。

为蠕变断裂强度(MPa)。

=3.4),t=24℃

=3.4),t=24℃ =3.4),t=732℃

=3.4),t=732℃  =3.4),t=816℃

=3.4),t=816℃ =3.4),t=900℃

=3.4),t=900℃