摘要:文章介绍了低表面处理涂料的分类和作用机理,论述了不同种类低表面处理涂料的研究现状,结合专利分析了低表面处理涂料的最新技术进展,三聚磷酸铝、鞣酸、磷酸等物质仍然是目前低表面处理涂料的主要选择,植酸、没食子酸以及基于其衍生的新化合物展现出较好的应用前景;在此基础上,根据低表面处理涂料研究与应用中存在的污染、闪锈、固化问题,提出了解决的技术途径。分别从填料协同作用、涂覆工艺、新兴转锈剂、计算机模拟技术应用等方面探究了低表面处理涂料的研究发展方向,并展望了其应用前景。

关键词:钢铁;低表面处理;防腐蚀涂料;带锈涂装;锈转化

参考文献标准著录格式:

宋轶涵,徐大伟,刘斌,等. 钢铁低表面处理防腐蚀涂料的研究进展[J]. 涂料工业,2023,53(11):78-88.

SONG Y H,XU D W,LIU B,et al. Research progress of low-surface tolerant anticorrosive coatings for steel [J]. Paint & Coatings Industry,2023,53(11):78-88.

DOI:10.12020/j.issn.0253-4312.2023-164

钢铁低表面处理防腐蚀涂料是一种能够广泛应用于不同表面处理等级,以达到常规防腐蚀效果的涂料,由于其特殊的性能和应用场景,近年来日益受到国内外学术和工程界的广泛关注。在各种材料腐蚀中,钢材腐蚀最普遍,造成的损失也最严重。Hou等汇总了各国家腐蚀所造成的损失额,占全年GDP的3%~5%;另外,美国国家腐蚀工程师协会(NACE)曾预估全球每年因腐蚀造成的损失达2 550亿美元,是全球国内生产总值(GDP)总额3. 4%以上。

钢铁仍是目前应用最为广泛、使用量最大的工程结构材料。涂料是钢铁最主要的防腐蚀技术手段,对具有超长服役周期的钢铁结构而言,如跨海大桥、海洋平台、远洋船舶等,受在役在线维护的技术条件所限,迫切需要可适应带湿、带锈表面的涂料与之相配套,以实施现场涂装,并确保工程的防腐蚀效果。

为了减缓钢材的腐蚀,延长钢材的使用寿命,往往要在施工前对钢基材进行喷砂或喷丸处理以除去锈蚀层,增强涂料和钢铁表面的附着力。在大多数情况下,处理后的表面清洁度需要达到ISO 12944:2019、NACE SP 0108—2008 和HG/T 5059—2016 中规定的表面处理等级Sa2.5 以上。对于实际室外施工的工况中,喷砂和喷丸一方面难以在湿度大于90%的海洋环境中进行,另一方面由于易留下静电火花等安全隐患,部分特殊工程领域无法进行喷砂除锈,如配备储罐的石油钻井平台、化工管道系统等。所以,国内外专家学者对能够适应不同基材锈蚀处理程度的低表面处理涂料进行了大量研究。

1、 低表面处理防腐蚀涂料的研究现状

低表面处理涂料是一种可以涂覆在经过简单表面处理或者不经处理的基材表面的涂料,目前已经实现应用的低表面处理涂料可以适用于基材表面处理级别为St2以上的钢材。低表面处理基材的条件主要分为带湿、带锈、带油或以上情况的组合。锈蚀层是目前较难处理且亟待解决的重点难题。

1.1 带锈涂装涂料

1.1.1 铁锈的组成

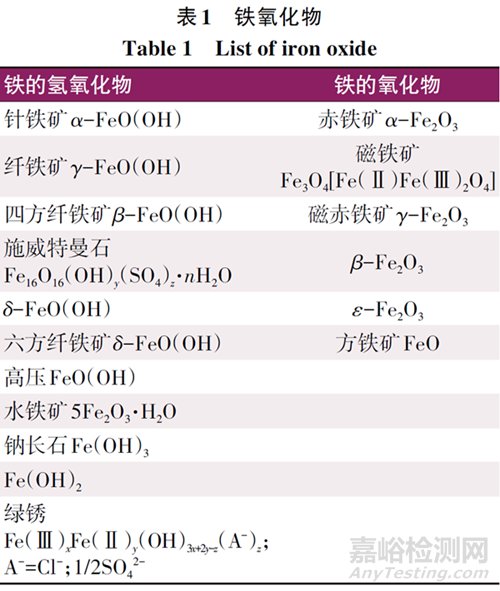

铁锈是一种复杂的铁基化合物,常见钢材锈层可以按照表面结构分为内外两层:内层为结合紧密、活性较强的牢锈层,是钢材持续腐蚀的主要原因;表层结构为疏松多孔的含水浮锈层,结构较为稳定,但由于结构疏松多孔,不能抑制锈蚀向内部的发展。根据穆斯堡尔谱和X射线衍射(XRD)的研究数据,依据不同的晶体结构、化学成分和铁价态,学者们将氧化铁分成16 种晶型,如表1 所示。Usmen 等指出,在地表和室温下,铁锈主要以Fe(III)氧化物的形式存在,而在海洋大气附近,一部分Fe(III)会与Fe(II)或其他还原剂反应生成混合价铁矿物。Kamimura等的XRD研究表明,低碳钢(暴露15 a)和耐候钢(暴露32 a)上形成的铁锈由晶态α-FeO(OH)、γ-FeO(OH)和非晶态(非晶相>总铁锈的50%)组成。Collazo等对比了大气中和富含氯化物的环境(暴露于盐雾室的低碳钢)中锈蚀晶相和成分的差别,其中大气中主要腐蚀产物为γ-FeO(OH)、α-FeO(OH),在富含氯化物的环境中还出现少量活性较强的akaganeite[β-FeO(OH)]和尖晶石相(γ-Fe2O3/Fe3O4)。Cates指出铁锈中的主要晶体成分是γ-FeO(OH)。Kanevskaya等指出钢的基本腐蚀产物是γ-FeO(OH),在较高的大气暴露条件下,还形成了少量Fe3O4。Gancedo等的研究表明,铁锈中同时存在α -FeO(OH)和γ-FeO(OH),后者最突出。Tripathi等已经查明,最初形成的铁锈含有大量γ-FeO(OH),并随着时间的推移转化为非化学计量的Fe3O4。Yahya等的报告中也提到铁锈主要成分是γ-FeO(OH)和Fe3O4。

基于上述文献对于锈蚀成分的分析,可以得到在海洋大气中,主要锈蚀成分为γ-FeO(OH),并伴有少量的α-FeO(OH)、β-FeO(OH)和Fe3O4。腐蚀层中的氯通常存在于akaganeite[β-FeO(OH)]中,其结构中可容纳约15%(摩尔分数)Cl,但也可能以亚铁或氯化铁或羟基氯化亚铁[β-Fe2(OH)3 Cl]的形式存在。

氯离子的强穿透性可以打开腐蚀通路,使氧气分子和水分子进入到基体内部,加速钢材的腐蚀进程。锈蚀成分的多样以及锈蚀的不均匀性使其表面凹凸不平,所以要求低表面处理涂料一方面要具有足够的渗透能力和附着力,能够与铁锈孔洞间隙处充分结合以防止涂层脱落;另一方面,低表面处理涂料要能够对铁锈进行去除和转化,阻止锈蚀进一步向基材内部腐蚀。低表面处理涂料的基本作用原理即为利用树脂的流动性和渗透性实现对于不平整锈蚀表面的渗透和强附着,并对部分锈蚀物质进行包裹,阻断锈蚀发展空间;通过添加颜填料去除或者转化内部的牢锈,防止锈蚀的进一步拓展。

1.1.2 带锈涂装的分类

根据处理锈蚀的作用机理可以将带锈涂料分为4种:渗透型低表面处理涂料、转化型带锈涂料、稳定型带锈涂料、混合型带锈涂料。其中,渗透型是利用成膜树脂的高流动性和强附着力对锈蚀产物进行包覆,使其成为涂层的一部分;转化型和稳定型则是利用涂料中颜填料对锈蚀的溶解和螯合,将锈蚀转化或形成稳定的化合物。混合型则结合了以上几种锈蚀处理方法的优势,在处理锈蚀的同时提高涂层的稳定性和耐腐蚀能力,是目前科技工作者研究的热点方向。

(1)渗透型低表面处理涂料。

锈蚀在钢材上的产生是不均匀且不规则的,其表面形貌可以被认为是微纳米孔蚀的集合。孔隙之间具有一定的表面张力,阻碍了基体树脂的渗透和附着,一方面会严重降低涂层的力学性能,另一方面,内部孔隙中的氧气分子和水分子会导致锈蚀的拓展。Majumder等研究表明,当通道中填充适当表面张力和黏度的液体时,黏附性会显著增强。渗透型带锈涂料本身不与基材铁锈发生反应,其主要是利用成膜树脂对基材的强渗透性和润湿性,使其能够达到锈蚀缝隙,将铁锈等活性物质封闭在惰性树脂中,阻止锈蚀的扩展和继续生成,同时增强涂料和基材的附着力。综上所述,渗透型带锈涂料是一种典型的物理屏蔽涂料,锈层越薄,使用效果越好,工业上常用于锈蚀层较薄(<40 μm)的基材表面,应用限制较大,所以目前单纯的渗透型带锈涂料种类较少,多以和转化型、稳定型涂料相结合为主。

翁求松等运用苯乙烯-丁二烯-苯乙烯共聚物(SBS)改性丙烯酸树脂对低相对分子质量双酚F型环氧树脂进行了改性,增加了环氧树脂的流动性,改性丙烯酸树脂的加入能够增加基体树脂中羟基、羧基、环氧基等活性基团,活性基团含量的增加能够显著增强基体树脂对锈蚀的附着力和包裹性,其耐中性盐雾性达1 800 h,并可在20 min内进行复涂,具有优异的性能。向永华等提出了低黏度酚醛环氧树脂和乙烯基改性环氧树脂相结合的树脂配比方案,低黏度酚醛树脂赋予了树脂良好的浸湿性和渗透性,以及优异的耐热性;乙烯基改性环氧树脂能够在对锈蚀进行包覆的同时,对锈蚀进行转化,实现多重机理防锈的目的。Luo等提出锈蚀层可以看作是一种天然的微/纳米锈蚀通道毛细管结构,构建了锈蚀层的毛细管结构模型,制备了有机聚氨酯树脂(PU)/含氟聚合物(PF)复合涂料,由于可变形PF链的PU/PF涂层在毛细力作用下可以自发填入锈层中的微/纳米通道,所以该复合涂料具有优秀的渗透能力。

(2)转化型低表面处理涂料。

转化型带锈涂料是指利用涂料中转锈剂的作用,将基材表面的锈蚀部分进行转化,形成对基体没有损伤的含铁物质,以达到转锈的目的。含铬化合物和含铅化合物具有良好的转锈效果,但由于绿色环保、无毒无害的要求,已经被大规模淘汰。

目前常用的转锈剂为磷酸、鞣酸、没食子酸等酸性物质,这些酸性物质,一方面可以和铁锈发生反应,溶解铁锈,另一方面其中的磷酸根基团、多磷酸根基团、酚羟基基团等可以与铁离子形成较为稳定的络合物,防止铁锈向基材的腐蚀。Giudice等最早研究了鞣酸类物质与锈蚀的反应,表明了鞣酸对锈蚀有良好的转化作用。Collazo等构建了2种锈蚀环境来探究鞣酸-磷酸复合转锈剂对锈蚀的转化效率,研究结果表明,在低氯环境中(风化循环条件),鞣酸-磷酸复合转锈剂的加入对锈蚀转化作用不明显;而在高氯环境中(5%NaCl溶液中),鞣酸-磷酸复合转锈剂的加入对于锈蚀转化作用显著。Wang等探究了磷酸和没食子酸在氯乙烯-丙烯酸乳液中共用对防锈性能的影响,实验表明,磷酸和没食子酸的共用可以发挥其协同效应,达到较好的锈蚀转化水平,并且涂层的附着性能也有一定的改善。

尽管单宁酸和磷酸等转化型带锈涂料在实际工况中较容易涂覆,但也存在许多问题,如对环境不友好、耐水性和涂层附着力差等。此外,Favre等发现鞣酸的浓度与转化效果密切相关,过高或过低都达不到预期的效果。Almeida等发现,锈蚀转化系统中的酸浓度对腐蚀效果有很大影响。Collazo等发现,如果磷酸在生锈转化后仍然存在,它会渗透到基材内部,并导致内部金属腐蚀,从而影响涂层的防腐效果。

(3)稳定型低表面处理涂料。

稳定型带锈涂料是指利用涂料中的成膜助剂与铁锈的络合作用,将铁锈转化为稳定致密的络合物,从而达到转锈的目的。稳定型带锈涂料的成膜助剂相对转化型带锈涂料的成膜助剂来说,酸性较弱,对基体内部的腐蚀危害较小;同时,稳定型带锈涂料成本较低,附着力较好,能够渗入疏松的锈蚀层间,与铁锈络合或鳌合,使铁锈钝化失去活性或转为稳态的四氧化三铁,成为带锈涂料中的填料。稳定型带锈涂料对钢材的表面处理要求较为宽松,对锈层厚度的要求不高,在锈蚀不均匀和锈蚀表面状况差异较大的钢结构表面都可以取得良好效果,其主要在于涂料中稳定型成膜助剂对锈蚀的较强锚定能力和附着能力,对于多种不同的锈蚀成分均有较好的包裹和络合效果。

常用的稳定型成膜助剂有铬酸盐、磷酸盐和其他含有磷酸根、铬酸根的物质。铬酸盐和磷酸盐可以水解产生相应的铬酸根和磷酸根,其均可以和活性铁锈进行反应,生成杂多酸类化合物,以达到稳锈的目的。传统的铬铅复合防腐颜料具有良好的防腐性能,但由于其毒性高,容易对环境和人体健康造成危害,已逐渐被一些无毒、环保的颜料所取代。

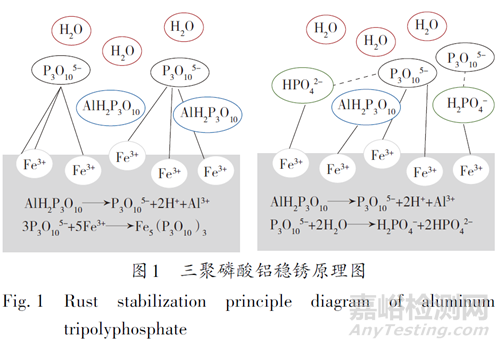

目前最常用的稳定型成膜助剂为三聚磷酸铝,三聚磷酸铝是铝离子和磷酸根离子形成的配位化合物,其分子中含有3个O=P键,2个HO—P键,其活性点的密度远大于其他磷酸盐,所以具有比磷酸盐更强的螯合力和更强的铁离子捕获能力,除锈效率更高。三聚磷酸铝的防锈机理为:首先三聚磷酸铝的水解能够解离出三聚磷酸根离子,其能与铁形成较为稳定的螯合物;三聚磷酸根离子进一步水解形成的正磷酸根离子,与铁离子具有较强的结合效果(图1)。Song等将三聚磷酸铝与丙烯酸树脂和环氧树脂复合,用于低碳钢表面的防腐,显示出良好的防腐效果,Sorensen等将三聚磷酸铝与滑石和其他材料混合,以制备丙烯酸涂层,用于管道和钢板的长效防腐。孔华英将三聚磷酸铝与聚甲基丙烯酸甲酯微球结合,与环氧树脂形成了一种优异的防腐颜料,涂层表现出良好的耐腐蚀性。

但是,三聚磷酸铝的含量过高会导致团聚和闪蚀,张亨指出三聚磷酸铝具有一定的吸水性,会加速水分子的渗透,反而加速基材的腐蚀。李闪闪提出三聚磷酸铝本身具有一定的酸性,其释放的H+也会加速基体的腐蚀。传统的单一含磷酸盐稳定型成膜助剂已不能满足日益提高的除锈和耐腐蚀要求,多种稳锈物质的复配以及新物质的发现成为目前新的研究思路。Feng 等采用羟基乙叉二膦酸(HEDP)和单宁酸改性的三聚磷酸铝作为成膜助剂,以苯乙烯丙烯酸乳液为成膜树脂制备了水性防锈涂料。通过3种试剂的协同作用,提高了防锈转化性能和耐腐蚀性,并利用HEDP和鞣酸对三聚磷酸铝的静电吸附作用,改善了三聚磷酸铝的团聚问题,从而改善了三聚磷酸铝早期防锈性能缺失的缺点。

(4)混合型低表面处理涂料。

随着带锈涂料研究的深入,单一原理的带锈涂装已经不能满足更高的除锈、防腐要求,多种原理相结合的带锈涂装已经成为目前研究的主要方向。王蛟等用含磷酸酯基团的氟硅改性丙烯酸树脂,并通过添加三聚磷酸铝、纳米二氧化硅等物质,成功制备了一种能够应用在公路护栏涂装的带湿转锈涂料,在150 μm的厚度下,中性盐雾试验(NSS)能够达到1 200 h。杨宇奇等研究了三聚磷酸铝和磷酸、单宁酸、丁醇等物质的复配对锈蚀转化的影响,实验表明,多种转锈稳锈填料的添加,能够显著增强对锈蚀的清除和转化作用,达到较好的性能指标。陈鹏等利用三元乙丙树脂、SBS树脂以及环氧和杂环化合物的共聚反应,利用石墨烯作为防腐填料,制备了一种可以应用于海洋大气环境中的带湿带锈涂料,在高腐蚀环境中其寿命一般为10~15 a,具有较高的性能水平。

1.2 带湿涂装涂料

带湿涂装涂料主要适用于高压水喷射除锈表面以及在潮湿环境下或含有水膜表面的涂装,水分子附着在基材表面会引起涂层附着力显著下降,同时会在基体表面构成微型腐蚀电池,加速钢材的腐蚀,针对海洋、工业等潮湿重腐蚀环境中防腐要求,开发可带湿涂装的涂料产品具有广泛的实际应用性。带湿涂料的功能实现主要是通过选择合适的固化剂或是对应添加剂的来实现。

成膜树脂和固化剂结合后与基材表面的结合能力决定了带湿涂装的实际效果。当成膜树脂和固化剂混合后的亲铁能力大于水的亲铁能力时,基材就可以与涂料相结合,水分子会通过涂层的微孔或者随着溶剂一起挥发,以达到除水的目的;另外,合适的除水剂同样能达到预期的效果,与水相容性较好的醇类、醚类溶剂,能够将水分子带出涂层。表面活性剂等两亲性物质同样被用来实现带湿涂装,合适的表面活性剂的亲水基可以将水分子溶解,并在参与反应时将水分子置换出基材表面,实现除水的目的。赵利民等提出了以酚羟基和羧基封端的超支化聚醚-聚酯树脂能够较好地实现带湿涂装的要求,其端基酚羟基和羧基都是亲水基团,在初期可以润湿基材表面并溶解基材表面的水分,并在基团参与反应时将水分子带出基材表面,实现除水的目的。

1.3 带油涂装涂料

带油涂装主要是解决油性物质在基材表面的附着。带油涂装的难点为如何使涂层具有高附着力。物质的润湿状态取决于液体的表面张力和表面粗糙度。在25 ℃ 下,去离子水(DI)的表面张力为72.0 mN/m的。油具有较低的表面张力,通常为21.1(辛烷)~27.0 mN/m(十六烷)。随着温度的升高,所有液体的表面张力都降低。

油性物质与基材表面的结合更为紧密,更难去除,是3种低表面处理涂装中实现难度最大、研究最少的领域,目前很少有文献能够详细叙述带油涂装的原理和方案,在此提出一个可能的带油涂装应用方向——超亲油物质用于带油涂装。超亲油物质目前主要应用于油水分离,原理为利用较低表面能来增加自身与基材表面油性物质的亲和力,从而达到与基材表面油性物质结合的能力。Zhang等使用环氧树脂(EP)作为基底树脂和黏合剂,并采用二氧化硅纳米颗粒和十二烷基三甲氧基硅烷(DTMS)分别增强纳米尺度粗糙度和降低表面自由能,从而制备了一种可用于油水分离的超亲油超疏水涂层。该方法也有望用于带油涂装,从而实现高附着力的带油涂装。

1.4 低表面处理涂料的最新技术进展

近年来,低表面处理涂料的相关研究取得了较大的进展,具有环境污染小、耐候性和耐光老化性强、耐腐蚀性好等优点的新型低表面处理涂料不断被研发。

研究近10年相关文献可以发现,大部分低表面处理涂料方案中锈蚀转化剂的选择集中在三聚磷酸铝以及改性三聚磷酸铝,并辅以多种无机物,一方面可以增强涂层的力学性能,另一方面为涂层提供了物理屏蔽作用,提高了涂层的耐腐蚀性。近两年来,低表面处理涂料的研究主要集中在植酸和没食子酸的应用方面。植酸是一种有机溶剂,分子式为C6H18O24P6,相对分子质量为660,基本结构为中心的碳环和外围的6个磷酸根基团,特殊的结构使植酸能够与铁锈形成较为稳定的化合物,同时它的弱酸性和高稳定性能够避免对基体内部的腐蚀。常亮研究了植酸、单宁酸、磺基水杨酸和磷酸4种锈蚀转化剂对除锈等级为St2的带锈钢板的除锈作用,结果表明植酸的除锈效果最好,在除锈的同时植酸的加入能够提高涂层的附着力和耐腐蚀性。陶俊杰等也研究了植酸在防腐涂层中的应用,植酸相对于磷酸、鞣酸等除锈效率更高,除锈效果更好,也能缓解成膜助剂对基材内部的腐蚀。王荣祥等研究了不同种类植酸盐对基材除锈效果的影响,其中植酸钾对带锈基体有最好的防护作用。实验表明,与磷酸、单宁酸相比,植酸盐对带锈的碳钢基体有更好的缓蚀作用;这主要是由于植酸盐分子中有多个磷酸基团,能与Fe3+进行螯合反应,使锈层变得更为致密。同时,植酸盐的加入能够提高涂层的附着力,增加涂层的屏蔽性能。

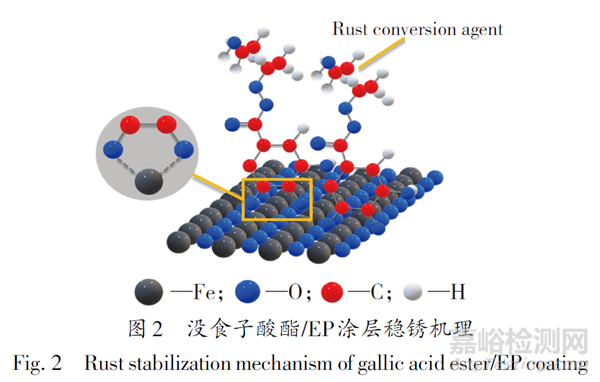

没食子酸是人类最早发现的有机酸之一,由多个酚羟基和羧基构成,具有结构简单,原料易得,性质稳定,酸性较弱的特点。Lei等发现没食子酸与2,3-丁二醇反应生成的没食子酸酯具有良好的除锈性能。没食子酸酯含有带柔性长链的酚羟基,可以渗入锈层,与Fe2+和Fe3+螯合,并形成Fe—O—C结构的络合物(图2),不仅包裹了锈物质,还牢固地结合了铁离子。正是由于这个原因,环氧树脂锈蚀涂层的附着力和耐腐蚀性显著提高。Feng等研究了没食子酸的改性方法,将羟亚氨基接枝到3,4,5-三羟基苯甲酸(没食子酸)中,得到一种新型防锈剂——3,4,5-三羟基−2-([ 羟亚氨基)甲基]苯甲酸,盐雾等测试结果表明,其具有良好的耐腐蚀性,能够在基材表面形成一层较为致密的钝化膜,阻止水分子和氯离子等的透。Jia等通过甲基丙烯酸缩水甘油酯与天然没食子酸的开环反应合成了可聚合乳液,并探究了其对铁锈转化的机理;拉曼光谱、XPS,SEM等研究表明,加入4%没食子酸改性物质的涂层具有最好的锈蚀转化能力,能够将基材表面多孔铁锈转化为较为稳定的层状堆叠的α-FeO(OH)相和Fe3O4相,防止了腐蚀介质从表面扩散到金属基体,提高了耐腐蚀性。

2、 低表面处理防腐蚀涂料存在的问题及解决途径

2.1 水性低表面处理涂料相关问题

水性低表面处理涂料主要由水性乳液和转锈稳锈助剂组成,目前已成功应用于水性低表面处理涂料的树脂有水性油、醇酸、丙烯酸酯以及丙烯酸-聚氨酯改性树脂等。转锈稳锈助剂和溶剂型低表面处理涂料中的类似,应用较为广泛的有磷酸、植酸和磷酸盐功能组分。

水性低表面处理涂料相较于溶剂型低表面处理涂料具有更好的流动性和润湿性,能够更好地渗透到锈蚀内部,对锈蚀进行包覆和封闭。对于水性低表面处理涂料来说,有几方面的问题亟待解决:一是水性低表面处理涂料耐腐蚀性和综合性能不及溶剂型涂料,大部分水性涂料不能达到日益提高的性能要求,其根本原因在于水性涂料的亲水性以及不稳定性;二是稳锈助剂多为酸性物质,且其中活性基团较多,如果功能组分的添加量少,则与铁锈的反应不完全;功能组分的添加量多,其酸性特点会破坏水基成膜系统的稳定性,并加速金属腐蚀。

李世宇将磷酸和单宁酸混合,利用醇胺调节转锈剂的pH,将其加入到水性偏氯乙烯-丙烯酸树脂中,水性偏氯乙烯-丙烯酸锈转化底漆的长效防腐能力显著提高,30 d腐蚀电流密度为0.003 43 μA/cm2,附着力由1.03 MPa提高到3.06 MPa。高立军等提出了一种以水为溶剂,可溶性盐为溶质,稳定耐候钢表面锈层的环保技术。Li等研究制备了一种水性复合转化剂,其能够较好地提升涂层的附着力以及电化学性能,较市售锈转化剂,涂层附着力由1.6 MPa提升到4.8 MPa,中性盐雾时间由24 h增加到120 h。

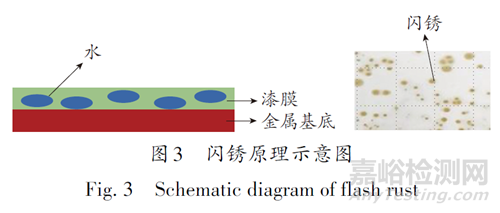

2.2 锈蚀转化剂导致的闪锈问题

闪锈是低表面处理涂料应用中最常遇到的问题之一。闪锈是由于水性涂料中的水性组分与金属表面接触,从而在涂料未完全干燥之前产生的点状锈蚀现象,如图3所示,金属底材产生闪锈的快慢速度为:铸铁>碳钢>镀锌板(打磨)>马口铁(打磨)。

在潮湿气候环境施工时,出现这种闪锈的可能性更大,这种问题主要出现在被腐蚀或新近活化的金属表面。闪锈与施工环境息息相关,在温度低、湿度高的环境下施工,或涂层喷涂过厚、水分挥发的速度相对慢,均会导致涂层干燥速度慢而产生闪锈。三聚磷酸铝、鞣酸、磷酸等还是目前工业上较为常用的除锈剂,但是其较强的酸性会使基材出现闪锈的可能性大大增加。

目前针对闪锈问题,研究者提出多种酸性物质的复配以及三聚磷酸铝的改性方案。Wang研究了多种酸性物质的复配方案,发现将鞣酸和磷酸进行复配,能改善闪锈问题。三聚磷酸铝的改性是利用三聚磷酸铝中的活泼氢与碱性物质或两性物质在一定条件下发生弱化学反应。吴龙超等研究了氧化锌和氧化钙复配改性三聚磷酸铝的方案,实验证明其耐腐蚀性能得到提高。陈星和宁红等都利用钼酸盐对三聚磷酸铝进行改性,以增强涂层的耐腐蚀性。

2. 3 低表面处理涂料的固化问题

固化剂的选择是低表面处理涂料的重要课题。低表面处理涂料固化剂要具有黏度低,渗透性好,不易挥发,毒性小,与成膜树脂混容性好,固化速度快等特点。其中,低黏度固化剂以及固化剂和树脂交联后的低黏度流体可以保证涂料覆盖到锈蚀缝隙处,对锈蚀进行包覆,从而通过渗透达到带锈涂装的目的。另外,固化速度也是决定固化剂好坏的重要因素之一,由于锈蚀转化剂等酸性物质的增加,体系稳定性会大幅降低,较低的基材表面处理等级以及较长的固化时间很可能导致闪锈的出现,所以如何针对合适的树脂选用对应的固化剂显得尤为重要。

腰果酚改性胺固化剂是双酚A型环氧树脂的一种良好的固化剂。其中具有的苯环可以降低整体涂料的黏度,羟基可以增加涂料的润湿性,酚羟基和不饱和碳链则为涂料提供了高效的低温固化能力。

3、 低表面处理防腐蚀涂料的发展方向

目前低表面处理涂料很难满足高效绿色的使用要求。随着科学技术的进步和涂料工业的发展,低表面处理涂料逐渐向多功能性、绿色环保、低成本方向发展,衍生出许多新的低表面处理涂料发展方向。

3.1 高性能低厚度低表面处理涂料

低表面处理涂料目前的研究重点集中在除锈剂的选择以及改性,而外部耐腐蚀性往往被忽略,仅依靠膜厚的堆积来实现防腐蚀的目的。市售的很多锈蚀转化剂往往只具有转锈的单一作用,无法与外部防腐蚀树脂或填料相结合,三聚磷酸铝作为工业生产中最常用的一类锈蚀转化剂,其在水性溶液中的溶解性并不好,并且由于其pH小于7,对涂料性能稳定性提出了考验。如何实现除锈剂和防腐蚀填料的协同作用是低表面处理涂料的重要研究方向之一。

3.2 有机和生物基缓蚀剂的应用

低表面处理涂层的处理重点和难点在于对锈蚀的转化,以及对水、油等杂质分子的去除。缓蚀剂根据作用位置可以分为阳极型缓蚀剂、阴极型缓蚀剂、混合型缓蚀剂,阳极型缓蚀剂分为氧化性和非氧化性2种,氧化性缓蚀剂是指缓蚀剂可以在无氧条件下钝化金属,如铬酸根等物质;非氧化性缓蚀剂则需要氧气来钝化金属,可以与氧化后的金属材料快速形成保护性氧化膜,如磷酸盐等物质。缓蚀剂可以分为无机缓蚀剂、有机缓蚀剂和生物基缓蚀剂。无机缓蚀剂是目前常用的防锈除锈助剂,如铬酸盐、重铬酸盐、磷酸盐等。有机缓蚀剂是含有一个或多个极性基团(具有O、N、P、S原子和π电子)的化合物,包括磺酸盐、醇、醚、胺、酰胺、铵盐、羧酸盐、杂环氮化合物;生物基缓蚀剂则具有自然提取、无毒无害、环境友好的特点。Gece总结了药物相关缓蚀剂的种类和作用机理,能够为之后生物基缓蚀剂运用到低表面处理涂层提供帮助。

3.3 一体化防锈涂料

在实际工况的涂料涂覆中,“底漆+面漆”或“底漆+中间漆+面漆”的方法最常用,多层涂覆可以使各层发挥对应的功能,增加涂层的厚度,实现多种功能效果的结合。对于低表面处理涂料来说,研究热点主要集中在底漆,其成分主要是树脂和除锈稳锈助剂的结合,用于实现锈蚀的转化、清除和包覆;中间漆的利用主要为了增加涂层的厚度,以此来增强涂层的耐腐蚀性和耐候性;面漆一方面可以进一步提高涂层的性能,另一方面,面漆可以为整个涂层提供功能化的选择。但是,多层涂覆会影响涂层整体的附着力。Lei等对比了一体化没食子酸防锈涂层和市面上获得的鞣酸多层涂覆涂料、磷酸多层涂覆涂料的区别,实验表明,一体化涂层能够更加紧密地和基材结合,涂层的附着力显著高于另外2种涂层,而“底漆+面漆”或“底漆+中间漆+面漆”的多层涂覆的形式会导致层间的空隙,降低涂层的附着力,长时间盐雾容易产生脱落现象。

3.4 计算机模拟技术的应用

目前,随着模拟技术的发展,越来越多的学者关注到了计算机模拟低表面处理相关领域的发展。Xu等注意到在判定锈蚀处理级别的过程中,目前的国标GB/T 2520—2017 冷轧钢板要求以及国标GB/T8923. 1—2011钢板锈蚀要求对于钢板锈蚀程度仅有定性的判定方法,主要通过锈蚀钢板与所给出的标准图片对比来进行判定,结果并不准确,作者利用卷积神经网络构建了集成卷积神经网络(ECNN)模型,该模型可以对钢结构的锈蚀等级和锈蚀率进行识别,从而评价钢结构的锈蚀程度,并讨论了ECNN在锈蚀等级识别和锈蚀率识别任务中的应用场景,ECNN分类器的准确率达到93%,同时可以实现图像可视化操作,判定精度更高。Tian等对实际工况中锈蚀的机器检测程序进行了改进,设计了一种锈蚀检测和去除一体的控制器,可以用于锈蚀的自动检测和去除,改善了实际工况中肉眼无法分辨锈蚀程度的问题。

4、 结 语

低表面处理防腐蚀涂料的研究与开发对相关行业具有重要的意义,如何平衡填料活性和涂料系统的稳定性,成为低表面处理涂料亟待解决的首要问题。三聚磷酸铝、鞣酸、磷酸等物质仍然是目前低表面处理涂料的主要选择,具有较好的转锈性能;但由于活性基团多、酸性强,导致整个涂料系统长期稳定性弱,失效快,长期防锈效果并不理想,可能造成闪锈等问题。近期的研究表明,植酸、没食子酸以及基于其衍生的新化合物具有一定的除锈转锈效果,长效稳定以及环境友好程度较好,展现出较好的应用前景。在此基础上,绿色环保的水性涂料、天然与生物基缓蚀剂的开发应用、一体化防锈涂料和计算机模拟辅助涂料研发等将成为未来低表面处理防腐蚀涂料的主要发展方向。相信低表面处理防腐蚀涂料发展的系统化、专业化和精细化将会更好地满足以钢铁为核心的工程结构材料长效和环保防腐蚀的技术需求。