您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-07-05 14:42

ZL114铝合金是在ZL101铝合金的基础上,通过添加更多的镁元素发展起来的。ZL114铝合金的合金元素含量更高,因此其力学性能较ZL101铝合金更好。凭借较好的抗热裂性、焊接性能、力学性能及铸造性能,该合金广泛应用于航空航天领域的薄壁结构件。 目前 ,有关 ZL114A合金的热处理研究主要集中在固溶处理、时效处理,以及时效过程中第二相的析出顺序,而自然时效或停放效应对性能的影响却鲜有研究。

目前有关停放效应的研究主要针对的是Al-Mg-Si系变形铝合金。王雪玲等研究了人工时效前停放时间对6082-T651铝合金板力学性能和显微组织的影响,发现在工业生产条件下,人工时效前的停放时间不宜超过4h。李学睿等研究发现,Al-Mg-Si系铝合金在固溶淬火后停放一段时间再进行人工时效时,其第二相的析出序列为过饱和固溶体→原子团簇/溶质原子偏聚区(GP 区) → β″相,最佳的停放时间约为6h。寇琳媛等、张洪辉等、马超研究了停放时间对6061铝合金晶粒度、弹性及塑性阶段变形行为和力学性能的影响,均发现停放效应会使合金强度降低,并根据各自的合金状态提出了合适的停放时间。周明琢等研究发现,6000系铝合金的自然时效硬化速率与镁硅质量比关系不大,自然时效会使弥散第二相粗化,合金的强度降低。除了Al-Mg-Si系铝合金,其他系列变形铝合金也有类似的研究。盖洪涛等研究发现,2024铝合金挤压型材淬火后停放8h再进行时效处理,其强度、断后伸长率均大幅增大。谭鑫等研究发现,Al- Zn-Mg铝合金不经过室温停放时的性能最优,室温停放的时间会影响后续人工时效GP区的形核。宋伟苑等研究发现,室温停放时7055铝合金晶内会预先析出GP区,停放48h时铝合金的综合性能最优。蹇海根等研究发现,当淬火后的停放时间控制在2h以内或者24h以上时,B93пч铝合金的力学性能和电学性能较为稳定。

ZL114铝合金与6xxx系变形铝合金的主要合金元素均为镁、硅元素,时效强化相均为Mg2Si相,而已有研究认为停放时间对6xxx系铝合金的性能有一定的影响,因此推测停放时间也会对ZL114铝 合金的力学性能产生一定的影响。基于此,作者对低压铸造ZL114A铝合金先进行固溶处理,再进行不同时间的自然时效处理,同时对自然停放不同时间的合金进行人工时效处理,研究了自然时效过程中合金硬度的变化以及停放时间对人工时效后合金力学性能的影响规律,以期为 ZL114A合金产品的实际 生产应用提供试验参考。

1、 试样制备与试验方法

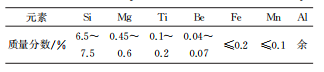

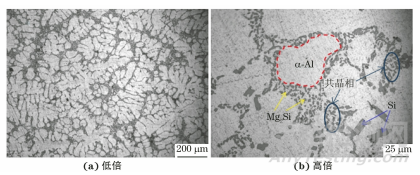

试验材料为尺寸为 80mm×50 mm×20 mm 的低压铸造 ZL114A铝合金,化学成分如表1所示,显微组织如图1所示,可见铸态合金基体为等轴树枝状组织,主要由 α-Al相、多边形初生硅相、细小的 Mg2Si相和共晶相组成,晶粒大小在几十微米到几百微米之间,晶间共晶相呈连续网状,宽度可达几十微米甚至近100 μm。铸态 ZL114A铝合金的硬度为40. 4 HBW,抗拉强度和屈服强度分别为126.0,66.0 MPa,断后伸长率高达14. 7%。

表 1 ZL114A铝合金的化学成分

图 1 ZL114A铝合金的铸态组织

使用井式循环空气电炉先对试验合金进行(540±5)℃×14.5h固溶处理,再进行不同时间(1~8215h)的自然时效处理。对停放1~100h的试验合金进行(170±5)℃×4h人工时效处理。固溶处理装炉温度不高于200 ℃,时效处理装炉温度不高于100℃。

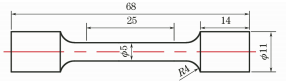

对试样上下表面进行打磨后,用HP-250型布 氏硬度计测硬度,载荷为2500N,保载时间为5s,每块试样至少测3次取平均值。按照 GB/T 228.1-2010,在人工时效处理后的试验合金上截取如图1所示的拉伸试样,采用万能试验机进行室温拉伸试验,拉伸速度为1mm·min-1,相同处理下的试验合进行3次试验,平均值。

图 2 拉伸试样的尺寸

2、 试验结果与讨论

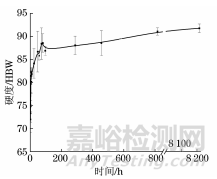

2. 1 自然时效过程中的硬度变化

由图3可以看出:在自然时效过程中,随着时间的延长,试验合金的硬度整体呈升高趋势。在自然时效初期,合金的硬度以较快的速率提升,在自然时效5h后硬度达到81.4 HBW,比自然时效1h后的硬度(72.0 HBW)提高了13.1%;随后,硬度的增加速率逐渐减慢,自然时效96h后的硬度为 86. 9HBW,比自然时效1h后高出了20.7%;当自然时效时间为8215h时,试验合金的硬度为 91.8HBW,比自然时效1h后高出了 27.5%。人工时效后合金的硬度在110 HBW 以上,对比可知自然时效的效果远远达不到人工时效的效果。

图3 自然时效过程中试验合金硬度的变化曲线

2.2 停放时间对人工时效后力学性能的影响

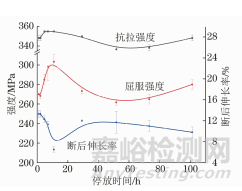

由图4可以看出,随着停放时间由0延长至100h,人工时效后试验合金的抗拉强度和屈服强度均呈先增大后降低再增大的趋势。当停放时间为10h时,抗拉强度和屈服强度均最大,分别为355.0,303.3MPa,比停放时间为1h时分别提高了约1.9%和12.3%,可见屈服强度对停放时间的敏感性较高。当停放时间约为50h时,抗拉强度和屈服强度降低至最小值,分别为336.7,261.7 MPa,比停放1h时分别降低了3.3%和 3.1%。断后伸长率随停放时间的变化趋势与强度相反,即呈先降低后增大再降低的趋势。

图 4 人工时效处理后试验合金的强度和断后伸长率随停放时间 的变化曲线

2.3 自然时效过程中第二相的析出行为

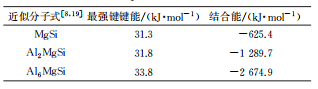

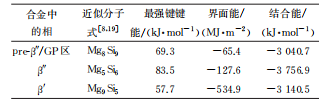

结合固体与分子经验电子理论(EET),对合金中析出的第二相的最强键键能、界面能及结合能进 行计算,以便对停放效应对合金力学性能的影响进 行分析。根据 EET理论中普遍应用的键距差法计算出试验合金中GP区和亚稳相的最强键键能、界面能及结合能,结果如表2和表3所示。界面能反映第二相形核的难易程度,其数值越小,第二相越容易形核;结合能在一定程度上反映第二相的稳定程度,其数值越大,第二相越稳定。固溶处理后合金基体中存在大量空位,溶质原子不断向空位扩散偏聚,为弥散第二相的析出创造条件。当合金未经停放直接进行人工时效处理时,由于人工时效温度高于室,第二相的形核驱动力显著增加,因此界面能低的β″相与界面能高的β'相均可以形核析出。此时合金的析出序列为过饱和固溶体→β'相和固溶体→ pre-β″相。此时合金基体中弥散析出相为过渡 β'相和 β″相。固溶处理后的合金在自然停放过程中(停放时间短于10h),由于室温下的形核驱动力低,因此高界面能的相无法析出。β″相的界面能是pre-β″相的2倍,β'相的界面能远超过pre-β″相,因此在停放过程中,原子团簇会偏聚形成pre-β″相(也属于GP区的一种)。在随后的时效处理过程中,β″相以pre-β″相为形核核心析出,合金的析出序列为过饱和固溶体→ pre-β″相/GP区→β″相。β″相比 β'相的弥散强化效果更为显著,因此在停放时间不超过10h时,合金的强度提高,断后伸长率降低,这与文献中的机理与结论类似。固溶 处理后试验合金中的空位和溶质原子(镁、硅原子) 呈双重过饱和状态,从热力学的角度看这是一种不稳定的状态,在停放过程中合金会发生自然时效,镁、硅原子不断偏聚形成GP区;部分GP区的结 合能较低,如 MgSi的结合能仅为-625.4 kJ·mol-1,处于不稳定的状态,在后续人工时效时部分GP区重溶于固溶体中,而由于人工时效温度较 固溶温度低得多,固溶过程十分缓慢,达不到初始的 固溶状态。因此,与固溶后立即时效处理的合金相比,停放时间超过10h后强化效果降低,塑性提高。当停放时间超过50h后,合金的强度又有所回升,这是因为在停放过程中,小于临界尺寸的GP区长大到了稳定的晶核尺寸,如Al6MgSi的结合能达到-2674.9 kJ·mol-1,因此在后续人工时效处理时,GP区不会发生重溶,合金的强度提高,塑性降低。

表 2 试验合金 GP区的最强键键能及结合能

表 3 试验合金亚稳相的最强键键能、界面能以及结合能

3、 结 论

(1) 在自然时效过程中,试验合金的硬度整体呈升高趋势。当自然时效时间延长至8215h,硬度升高至91.8HBW,低于人工时效后合金的硬度(110HBW 以上),可见自然时效效果远低于人工时效效果。

(2) 在停放时间为 0~100h时,随着停放时间的延长,人工时效后试验合金的抗拉强度和屈服强度先升高,在停放10h时达到峰值,分别为355.0,303.3 MPa,随后降低,在停放50h时降至最低值,分别为336.7,261.7 MPa,随后又有所升高。断后伸长率的变化规律与强度的变化规律相反。

(3) 试验合金在自然停放过程中形成界面能较低的pre-β″相,随后进行人工时效时形成强化效果更为明显的β″相,这是试验合金的强度在停放 10h内升高的原因;而后强度降低的主要原因为不稳定GP区在人工时效时发生重溶;当停放时间超过50h后,GP区长大到了稳定的晶核尺寸,在后续人工时效时不会发生重溶, 因此强度有所回升。

来源:机械工程材料