您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-07-10 17:30

904L奥氏体型不锈钢具有较为优异的抗酸蚀性能,在涉及磷酸及硫酸等强腐蚀环境的化工行业应用广泛,可以用作管道、泵、阀、容器设备以及搅拌设备的主体材料或与介质接触部分的材料。某公司生产904L不锈钢荒管的工艺流程为:钢锭表面质量检验→锻造 (二火锻造开锻温度不低于1100℃,停锻温度不低于850℃)成圆钢→空冷→锯切扒皮成短圆钢→加热(1080℃)→穿孔成尺寸为210mm×18mm(直径×长度)的荒管→水冷。

研究人员在对某批荒管进行水冷之后的表面质量检查时,发现其内壁存在裂纹。其采用一系列理化检验方法分析该荒管开裂原因,以避免该类问题再次发生。

1、理化检验

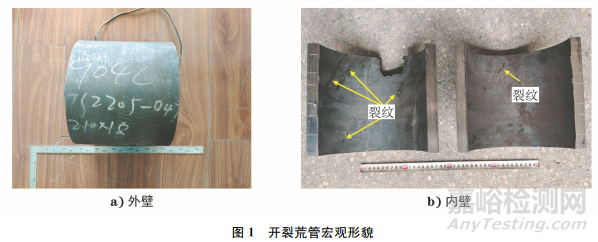

1.1 宏观观察

该开裂荒管宏观形貌如图1所示。由图1可知:荒管外表面未见异常,将其沿轴向剖开,内壁可见各裂纹之间大致平行,与纵向呈一定角度,裂纹非笔直线型,存在一定弯曲,裂纹周围管壁存在凹凸起伏,呈明显的塑性变形特征形貌。

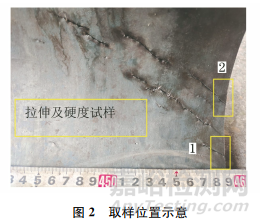

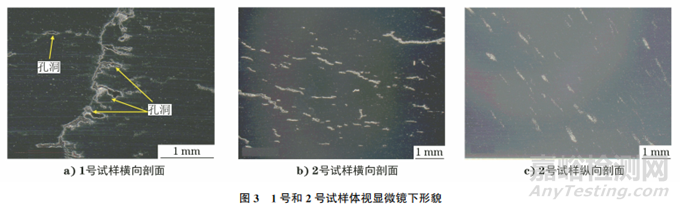

在图2所示位置截取1号和2号试样,将试样磨抛后置于体视显微镜下观察,结果如图3所示。由图3可知:1号试样横向剖面裂纹长度约为6.4mm,裂纹周围存在大小不一的孔洞;2号试样横向剖面主裂纹旁存在大量的细小条状缺陷,距管内壁表面约8mm处纵向截面可见细小条状缺陷。

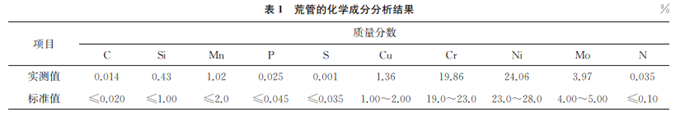

1.2 化学成分分析

采用红外碳硫仪和直读光谱仪对荒管进行化学成分分析,结果如表1所示。由表1可知:荒管中Mo元素含量略低于ASTM A240/240M-22《压力容器和一般应用用铬和铬镍不锈钢板、薄板和带材标准规范》的要求。

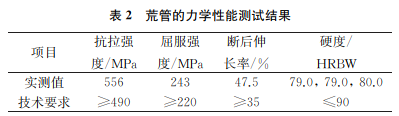

1.3 力学性能测试

在开裂荒管上截取试样,依据 GB/T 228.1—2021《金属材料 拉伸试验 第1部分:室温试验方法》和GB/T 230.1—2018《金属材料 洛氏硬度试验 第1部分:试验方法》对试样进行拉伸试验和洛氏硬度测试,结果如表2所示。由表2可知:荒管的力学性能满足产品技术要求。

1.4 扫描电镜(SEM)及能谱分析

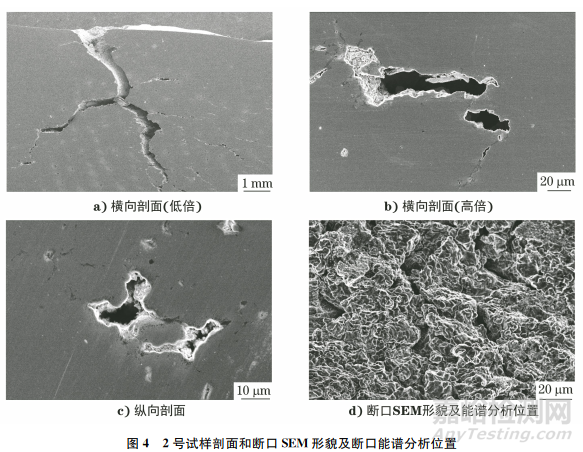

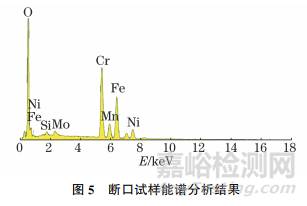

在2号试样的横向和纵向剖面上取样,用扫描电镜对试样进行观察,然后将2号试样沿裂纹人工打开,利用扫描电镜观察其断口,结果如图4所示。由图4可知:横向剖面可观察到裂纹分叉,裂纹开口较大,周围存在细小条状缺陷;试样纵向剖面的条状缺陷为孔洞;断口上可见钢水凝固时自由形成的表面(自由表面)特征。对断口试样进行能谱分析,分析位置如图4d)所示,分析结果如图5所示,可见断口处氧元素含量较高。

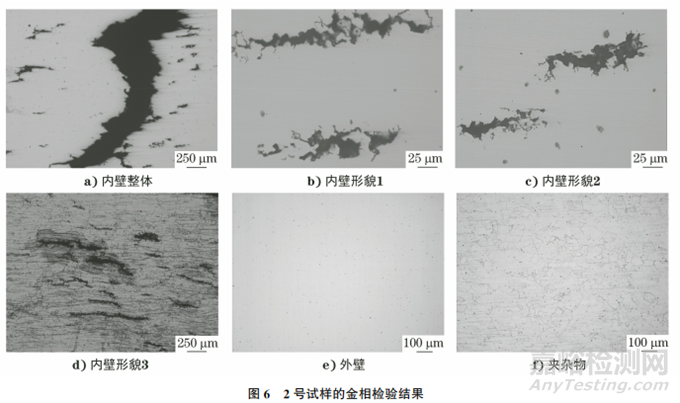

1.5 金相检验

对2号试样进行金相检验,结果如图6所示。由图6可知:试样裂纹均沿孔洞扩展,裂纹周围均可见孔洞;经化学试剂腐蚀后,可见疏松附近组织为奥氏体;外壁处未见孔洞,试样显微组织为奥氏体,按GB/T 6394—2017《金属平均晶粒度测定方法》进行晶粒度评定,结果为7级。

2、 综合分析

904L不锈钢为高合金含量钢,该钢的制造工艺要求较高,生产难度较大,在热轧过程中易发生分层开裂和表层开裂等问题。904L不锈钢的开裂形式主要为服役环境下的腐蚀开裂和焊接开裂等,原材料生产过程中很少发生开裂情况。由化学成分分析结 果可知,开裂荒管的Mo元素含量较低。Mo元素主要作用为提高904L不锈钢在非氧化性酸中的耐腐蚀性,有效防止点蚀,对本次开裂无直接影响。由力学性能测试结果可知,材料经热处理后力学性能符合技术要求。由宏观观察结果可知,裂纹非笔直线型,存在一定弯曲,裂纹周围存在大小不一的孔洞,裂纹周围管壁存在凹凸起伏,呈明显的塑性变形特征形貌,说明穿孔工艺产生的应力导致材料产生裂纹。由金相检验结果可知,未开裂区域材料组织为奥氏体,晶粒度为7级,晶粒较为细小均匀,说明穿孔工艺温度正常。结合力学性能测试结果和以往生产情况,判断该荒管工艺流程无明显问题。由SEM和能谱分析结果可知:裂纹打开后断口可见明显自由表面特征;自由表面处含有较高含量的氧元素,判断该缺陷为疏松。疏松缺陷为钢锭浇铸过程中形成,经过锻造后未消除。综合上述分析结果可知,开裂荒管穿孔前近内表面存在疏松缺陷,在穿孔工艺的应力作用下,发生沿疏松开裂。

3、 结论

荒管开裂的原因为:荒管穿孔前,近内表面存在疏松缺陷,在穿孔工艺的应力作用下,沿疏松萌生裂纹,最终导致荒管开裂。

作者:谢金宏

单位:上海材料研究所 上海市工程材料应用与评价重点实验室

来源:《理化检验-物理分册》2024年第5期

来源:理化检验物理分册