您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-08-14 10:22

本研究旨在定量分析孔隙对 3D 打印连续亚麻纤维增强PLA复合材料(CFFRC) 吸声性能的影响。采用三种不同线密度的亚麻纱线通过3D打印技术制备CFRCs。基于双传声器传递函数法,使用阻抗管测量了这些复合材料的吸声性能。通过超深度显微镜和显微计算机断层扫描观察了复合材料的微观结构形态,包括亚麻纱线的横截面、孔隙形状和分布,以重建仿真中的精确结构。使用汞入侵孔隙率测量法测量了 CFFRCs 的孔隙尺寸。通过在 COMSOL 软件中进行仿真,根据热粘声学理论揭示了孔隙对 CFFRCs 声吸收机制的影响。实验结果表明,CFFRCs 在 150-350 Hz 和 350-550 Hz 的频率范围内表现出优异的声吸收系数(接近 1),分别归因于亚麻纱线内部和之间的孔隙。随着线密度的增加(纱线直径),亚麻纱线内部和之间的孔隙含量均增加。亚麻纱线内部孔隙的尺寸有所改善,而亚麻纱线之间的孔隙尺寸保持不变。亚麻纱线之间孔隙的存在导致 CFFRCs 的声吸收系数降低,而亚麻纱线内部空隙的增加导致吸声频率的增加。数值结果表明,亚麻纱线之间的孔隙导致声速变化更加均匀,从而降低了声吸收性能。然而,亚麻纱线内部的孔隙由于其狭窄的结构可以增强声波的粘滞摩擦,从而提高 CFFRCs 的声吸收能力。本研究有望为 3D 打印 CFFRCs 结构与功能的集成设计提供指导。

一、引言

随着交通运输行业的快速发展,噪声污染问题日益严重,已成为重要的环境问题之一。近年来,植物纤维作为一种绿色环保材料,因其优异的吸声性能和可降解性,逐渐成为吸声材料研究的热点。与传统的人造纤维相比,植物纤维具有层次化结构和空心腔结构,使得其增强的复合材料具有更好的吸声性能。目前,关于 PFRCs 吸声性能的研究主要集中在以下两个方面:(1)纤维种类、尺寸、含量和取向对吸声性能的影响;(2)孔隙对吸声性能的影响。然而,传统的复合材料加工方法(例如热压)可能会使纤维和孔隙结构变得扁平,从而降低 PFRCs 的吸声性能。3D 打印技术可以避免上述现象,并且可以在 3D 打印过程中控制孔隙的形成,从而有望提高 PFRCs 的吸声性能。

近日,Top期刊《Composites Science and Technology》发表了一篇由同济大学航空航天与应用力学学院、上海飞行器力学与控制研究所、同济大学民航航空器结构智能辅助适航重点实验室完成的有关3D 打印亚麻纤维增强 PLA 复合材料的孔隙对其吸声性能的影响的研究成果。该研究旨在量化分析孔隙对 3D 打印亚麻纤维增强 PLA 复合材料 (CFFRCs) 吸声性能的影响。论文标题为“Experimental and numerical evaluation of the influence of voids on sound absorption behaviors of 3D printed continuous flax fiber reinforced PLA composites”。

二、研究内容及方法

该研究通过实验和数值模拟,深入分析了孔隙对 3D 打印亚麻纤维增强 PLA 复合材料 (CFFRCs) 声吸收性能的影响。研究发现,CFFRCs 表现出优异的声吸收系数,主要归因于亚麻纱线内部的孔隙,其复杂的结构增加了声波的粘滞摩擦,从而提高了热粘性能量耗散。该研究为设计具有优异声吸收性能的 3D 打印 CFFRCs 结构提供了理论指导。

1.实验

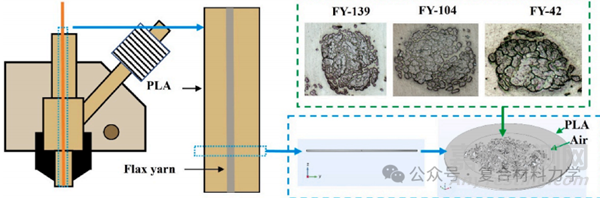

实验使用了三种不同线密度的亚麻纱线,通过3D打印技术制备了CFFRCs样品,并利用光学显微镜和图像分析软件对样品的截面进行了观察和定量分析。此外,还利用Micro-CT扫描技术对CFFRCs的孔隙分布进行了确定,并通过汞渗透孔隙度测量技术测量了孔隙尺寸。最后,根据ISO 10534-2标准,使用双传声器传递函数技术在阻抗管实验中测量了复合材料的吸声系数。

图1 CFRCs 3D打印工艺示意图。

图2 亚麻纱线的渗透模型。

2.浸渍和声传播过程的数值分析

通过COMSOL Multiphysics软件(COMSOL多物理场多尺度仿真技术交流QQ群:821362511),基于Brinkman方程建立了考虑亚麻纤维实际微观结构的浸渍模型,模拟了3D打印过程中PLA树脂的流动。此外,利用热粘性声学理论分析了CFFRCs的吸声机理,建立了四分之一代表性体积元素模型,导入了从浸渍模型中获得的孔隙分布,进行了多物理场耦合计算,包括压力声学和热声学理论。数值分析结果有助于理解孔隙对CFFRCs吸声性能的影响,并为设计具有特定吸声特性的3D打印复合材料结构提供了理论依据。

图3 CFRCs的吸声模型

3.结果和讨论

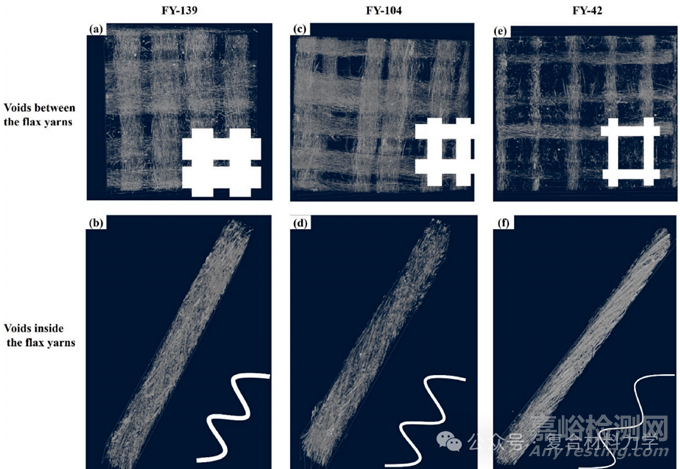

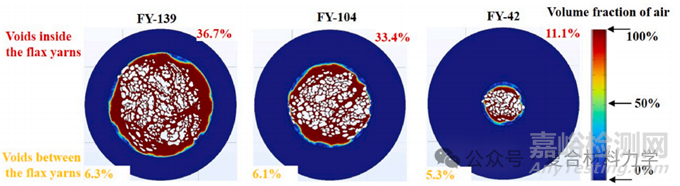

研究发现,随着亚麻纱线线性密度的增加,纱线内部和之间的孔隙含量都有所增加。通过显微镜观察和Micro-CT成像技术,揭示了孔隙的形态和分布,发现纱线内部孔隙主要呈缝隙状,而纱线间孔隙主要呈棱柱状。此外,通过汞渗透孔隙度测量技术,分析了不同线性密度CFFRCs的孔隙尺寸分布,结果显示内部孔隙的平均直径随着线性密度的提高而增大,而纱线间孔隙的尺寸则保持不变。这些发现对于理解孔隙如何影响材料的声学性能至关重要。

图4 CFRCs的显微CT图像:(a,b)139 Tex;(c,d)104Tex;(e,f)42Tex。

实验结果显示,所有三种复合材料在150-350 Hz和350-550 Hz的频率范围内展示了接近1的高吸声系数,这主要归因于亚麻纱线内部和之间的孔隙。这些孔隙的不同形状和尺寸直接影响了复合材料的吸声系数,其中纱线间孔隙的存在导致吸声系数下降,而纱线内部更多的孔隙则增加了吸声频率。随着亚麻纱线线性密度的增加,低频下的吸声系数因纱线间孔隙含量的增加而降低,而纱线内部孔隙尺寸的增加则导致最大吸声系数发生频率的变化。此外,通过调整3D打印参数,如填充模式和密度,以及层高,可以有效调节孔隙的形状和大小,从而优化打印复合材料的微观结构,提高其吸声性能和整体机械性能,以满足特定应用的需求。

图5 三维打印CFRCs浸渍过程后三种浸渍亚麻纱横截面空隙分布的数值结果。

通过COMSOL软件模拟了不同线性密度亚麻纤维在PLA基体中的浸渍过程,并分析了孔隙分布,发现纱线内部和之间的孔隙对声波传播具有不同的影响。纱线内部的孔隙由于其狭窄结构增加了声波的粘性摩擦,从而增强了吸声能力;而纱线间的孔隙虽然使声速变化更加均匀,但并未显著提高吸声性能。此外,通过数值分析揭示了CFFRCs的热粘性能量耗散密度主要集中在纱线内部的孔隙处,这表明了内部孔隙对声能吸收的重要性。研究结果表明,通过控制3D打印过程中的参数,可以调节孔隙的形态和尺寸,进而优化CFFRCs的吸声性能,以适应不同的声学应用需求。

图片图6 具有两种类型空隙的3D打印CFRCs的吸声行为的数值结果:(a)-(c)声速,(d)-(f)总热粘性能量耗散密度,以及(g)-(i)完整模型中的压力((a)、(d)、(g)),仅具有亚麻纱线内部空隙的部分模型((b)、(e)、(h)),以及仅具有亚麻纱之间空隙的局部模型((c)、(f)、(i))。

三、 小结

该研究量化分析了孔隙对 3D 打印亚麻纤维增强 PLA 复合材料 (CFFRCs) 吸声性能的影响,并揭示了孔隙对 CFFRCs 吸声机制的影响。研究结果表明,CFFRCs 具有优异的吸声性能,主要归因于内部孔隙。孔隙形状和尺寸对吸声系数有直接影响。控制孔隙结构可以优化 CFFRCs 的吸声性能。该研究为 3D 打印 PFRCs 的结构-功能一体化设计提供了指导,具有重要的理论意义和应用价值。

原始文献:

Bi, Z., Li, Q., Zhang, Z., Zhang, Z., Yang, W., & Li, Y. (2024). Experimental and numerical evaluation of the influence of voids on sound absorption behaviors of 3D printed continuous flax fiber reinforced PLA composites. Composites Science and Technology, 255, 110720.

原文链接:

https://doi.org/10.1016/j.compscitech.2024.110720

来源:Internet