您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2024-08-26 14:30

6XXX铝合金属于Al-Mg-Si系合金,是可热处理强化的变形铝合金,其耐腐蚀性好,具有强度中等、无应力腐蚀开裂倾向、焊接性能良好、易于成型等优点,广泛应用于燃料组件的包壳材料中。在包壳材料的车削加工过程中,个别部位出现表面剥落现象。这种剥落现象的发生会导致产品直接报废。

某6061铝合金管材发生剥落现象,研究人员采用一系列理化检验方法对铝合金表面剥落的原因进行分析,以防止该类问题再次发生。

1、 理化检验

1.1 化学成分分析

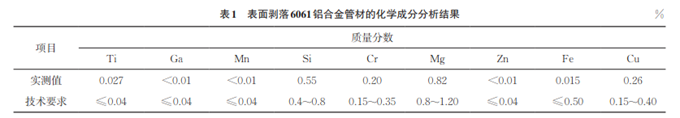

对该6061铝合金管材试样进行化学成分分析,结果如表1所示。由表1可知:该铝合金管的主要成分为Al、Mg、Si等元素,还有少量的Cr元素和Cu元素,实测值均符合技术要求。

1.2 扫描电镜 (SEM) 和能谱分析

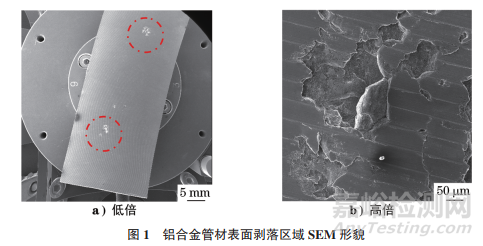

在表面剥落区域截取并制备试样,对试样进行超声清洗并吹干,将试样置于扫描电镜下观察,结果如图1所示。由图1可知:剥落区域表面疏松且凸凹不平,该表面高度明显低于正常区域,正常区域表面光滑平整。

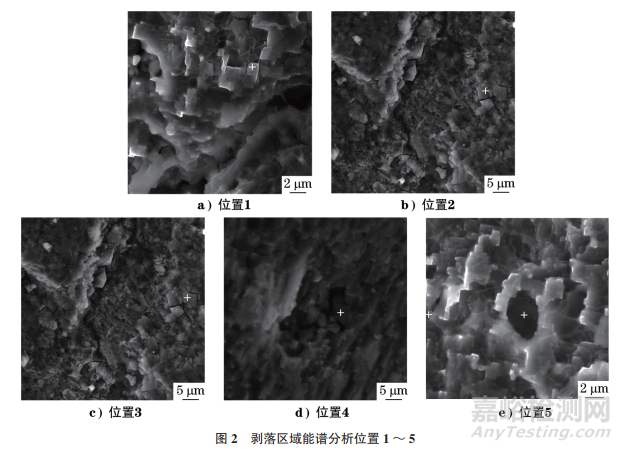

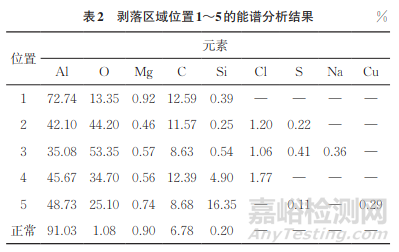

对剥落区域进行能谱分析,结果如图2及表2所示。由图2可知:夹杂物在该区域聚集分布,同时在聚集的夹杂物中存在裂纹和孔洞。由表2可知:剥落区域的主要成分为Al、Mg、Si、C、O等元素,和正常区域相比,剥落区域O元素质量分数较大,甚至达到了53%,正常区域O元素质量分数为1%左右,剥落区域和正常区域O元素质量分数差别较大;剥落区域还存在1.20%(质量分数,下同)的Cl元素和0.22%的S元素,以及存在1.06%的Cl元素、0.41%的S元素和0.36%的Na元素。

根据能谱分析结果推测:剥落区域可能存在氧化物夹杂和铝合金溶剂的残留物,氧化物夹杂主要含有Al2O3、MgO和MgAl2O4,Na元素和Cl元素是精炼反应中生成物分离效果不好残留的精炼剂成分,但含量较少;S元素是电解时阳极碳棒中存在的一些硫化物进入铝液中产生,与Na等元素形成夹杂。

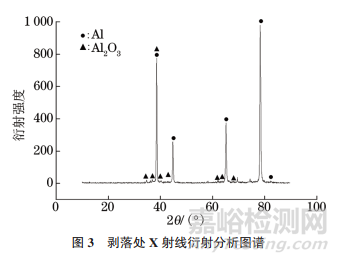

1.3 X射线衍射分析

利用X射线衍射仪的点光源对剥落处进行分析,结果如图3所示。由图3可知:衍射峰主要为Al和Al2O3,从而判定物相主要为Al和少量的Al2O3。根据资料推断,剥落部位应该存在Al2O3和SiO2等夹杂物,由于SiO2夹杂物的含量很少,只出现在极个别的位置,X射线衍射仪未能检测出SiO2。

2、 综合分析

结合以上理化检验结果可知,剥落区域存在少量的Al2O3和微量的SiO2、MgO等氧化物夹杂及微量的精炼剂残留物。精炼剂残留物是铝液在熔炼过程中,对精炼剂进行覆盖和精炼时带入的,残留剂硬度低于铝基体。氧化物夹杂以Al2O3为主,是高温熔炼形成的,这类夹杂物硬度大于基体,会对后续的产品加工产生质量方面产生影响或者使刀具崩坏,是铝合金管材车削时表面发生剥落的主要原因。

3、 结论

在表面剥落的地方存在少量的Al2O3和微量的SiO2、MgO等氧化物夹杂,以及微量的精炼剂残留物,由于Al2O3夹杂的硬度远大于铝基体,从而使管材在车削时出现表面剥落的现象。

作者:杜艳华1,2,蔡振方1,2,董青1,2

单位:1.中核新型材料研究与应用开发重点实验室;

2.中核北方核燃料元件有限公司

来源:《理化检验-物理分册》2024年第6期

来源:理化检验物理分册