您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-11-18 19:29

泡沫金属是一种结构-功能一体化的结构和功能材料。目前泡沫金属以铝和铝合金泡沫金属为主,其他泡沫金属有镁、铜、钛、铅、锌、镍和钢等。

制备工艺

目前已经商品化的泡沫产品主要有:熔模铸造复制生产的Duocel开孔泡沫铝;用沉积法生产的Incofoam开孔镍泡沫;用熔体发泡法产生的Alporas闭孔铝泡沫;用粉末加工致密化发泡法生产的Alulight闭孔泡沫铝。

泡沫金属的主要制备工艺

性能特点

1、 吸声性能

泡沫金属受到声波作用时,孔内介质(空气)在声波作用下产生周期性的振动而与孔壁摩擦形成摩擦热,从而消耗一部分能量;其次,孔内介质在声波作用下发生压缩—膨胀形变使一部分声能变为热能,对消声起主导作用;另外,泡沫材料本身也可以因弹性振动而消耗一部分声能。

泡沫金属用于制作各种环保消声材料。

2、 抗冲击性能

泡沫金属有较高的孔隙率,具有特殊的压缩应力—应变特性,抗冲击性能优于其他材料。泡沫金属的吸能能力可达490 KJ/m3~3430 KJ/m3,是一种有效地防撞与防震材料,在精密仪器包装中具有非常好的应用场景。

3、 导热性能

泡沫金属孔径较大,孔隙率较高,在大量的孔隙中存在有低导热系数的空气介质,其导热性随着孔隙率的增加而呈指数下降的趋势,其表观导热系数为金属或合金的0.1~0.01倍。

4、 电磁屏蔽性能

泡沫材料的电磁屏蔽性能远比纯铁、含铜粉涂料优良, 泡沫铝对电磁波具有优良的屏蔽作用,特别是对高频电磁波的屏蔽效果更好。由于它具有这种良好的屏蔽性能, 用它可以建造电子装备室、电子设备等。

5、 其他性能

除以上的性能以外, 泡沫材料还具有许多其它的优良性能, 例如阻尼特性(由于泡沫金属由金属骨架孔隙所构成, 组织极不均匀, 应力—应变曲线中含有一段很长的平台区, 因而它是一种具有很高能量吸收特性的高阻尼材料);良好的透过性;较好的耐火性、相当大的比电阻、优良的可加工工艺性能、密度小(约为铝的1/2 的1/10)等。

多孔金属膜材料

1、 定义

对于担载膜,以多孔金属为基体,金属、金属氧化物、合金为膜材,用于过滤等用途的膜叫多孔金属膜。

对于非担载膜,膜材为金属或合金,且用于过滤分离的膜叫多孔金属膜。多孔金属膜分为非对称多孔金属膜和对称多孔金属膜,非对称多孔金属膜包括粉末烧结多孔金属膜(膜层为金属或合金)和多孔金属复合膜(膜层为金属氧化物)。孔径范围一般为0.01~10μm。

非对称多孔金属膜结构分为支撑体和膜层,支撑体是多孔金属,如多孔钛、多孔镍、多孔不锈钢、金属丝网、金属纤维毡,膜层通常为金属或金属氧化物或合金等材料,如不锈钢、Ni及镍合金、Ti、TiO2、Al2O3等。支撑层孔径较大,强度较高,对分离层起到支撑补强的作用。分离层孔径较小,用于过滤精度控制。

2、 优点

具有良好的机械加工性能、焊接性能和密封性能;

机械强度高,可增大压差来提高渗透率,增大膜的分离能力;

可在高温下使用,具有良好的热传导性能,膜组件中的热应力小;

耐强酸、强碱的腐蚀,可用于极端pH料液的分离操作,对物料具有良好的适应性;

密封性能好,具有良好的焊接性能,膜组件易于连接;

清洗、消毒容易,且不会引起膜材料劣化;

可用于高固体物含量或高浓度料液的分离,膜污染非常小;

使用寿命长;

吸附量大,支撑性好,过滤面积大,可在线清洗,不影响生产。

3、 制备工艺

目前多孔金属膜材料的制备工艺分为:固态粒子烧结法、相分离法、薄膜沉积法。

固态粒子烧结法

工艺分为悬浮液制备、涂膜工艺、干燥和烧结等工序。

影响膜孔径和孔径分布的因素有金属粉料体系、粉体颗粒形状、颗粒大小、粒度分布、黏结剂黏度、添加剂及烧结温度。

悬浮液制备工艺采用的粉末有钛粉、不锈钢粉、纳米二氧化钛粉,对于纳米二氧化钛粉末选用水或酒精即可分散均匀,对于钛粉、不锈钢粉末要选用黏度大的分散剂,可选用聚乙烯醇胶体作为分散剂。

涂膜工艺一般有刷涂、浸渍、抽滤、喷涂、离心等方法。

不同涂膜工艺的比较

干燥的目的是尽量地去除金属膜坯料中的可挥发物,避免样品在烧结时由于水分、黏结剂等可挥发物的挥发量太大、挥发速率太快,产生应力集中而导致多孔金属膜发生开裂或形成针孔。

烧结是多孔金属膜制备过程中的关键工序,对多孔金属膜的性能起着绝对性作用。对于多孔金属膜的烧结,关键是孔结构的变化情况,可分为6个阶段:

(1)粉末颗粒间的初始金属结合;

(2)烧结颈的生长;

(3)小孔的闭合;

(4)孔道的球化;

(5)孔的收缩;

(6)大孔增大或粗化。影响因素有:升温速率、烧结气氛、烧结时间、保温温度。

相分离法

相分离法一般为两种:

(1)化学侵蚀法;(2)真空蒸馏法。化学侵蚀法即在合金中电化学性质较活泼元素在电解质的作用下选择性溶解而留下电化学性质较稳定的组元的制备过程。真空蒸馏法是指烧结完成的金属膜送入真空蒸馏炉中,在高真空下蒸气压高的金属组分将离开膜层,形成多孔金属膜。

薄膜沉积法

薄膜沉积法分为化学气相沉积法、化学镀膜法、喷射热分解法。

化学气相沉积法是一种或两种气相物质在高温下通过化学反应生成固态物质并沉积在载体上形成薄膜的方法。影响沉积的因素有:载体孔径、载体温度、反应物浓度、扩散速率等,沉积层厚度受沉积时间、沉积次数、沉积温度和载体孔径的控制。化学沉积法制得的多孔金属膜孔径小,可达几个纳米,但制作成本较高不易实现产业化。

化学镀膜法属于化学反应沉积镀膜法的一种。在还原剂的作用下,金属盐中的金属离子还原成原子状态,在载体固液界面析出或沉积,从而得到镀层。除了还原剂电离电位与沉积金属之间合适的电位差,化学镀速率受表面的活性、金属盐和还原剂的浓度、镀液的温度和pH 值及镀覆时间等因素的影响。化学镀膜法制得的膜层非常薄且均匀、涂层致密、机械强度高、不需电源、可在任何载体上成膜。

喷射热分解法采用将金属盐(通常为硝酸盐)溶液喷射于氢火焰中,金属盐能蒸发分解形成金属蒸气,在载体上沉积形成致密金属膜,由于溅射薄膜的沉积颗粒细小、尺寸均匀,并且薄膜厚度薄,制备过程可控性好。

4、 应用

多孔金属膜材料可用于处理生活废水、生物废水,玉米糖浆澄清过滤、发酵醪液菌丝体过滤、回收苛性钠、油脂净化、分离和富集微生物、过滤发酵液、超高纯气体过滤、果汁行业过滤等。

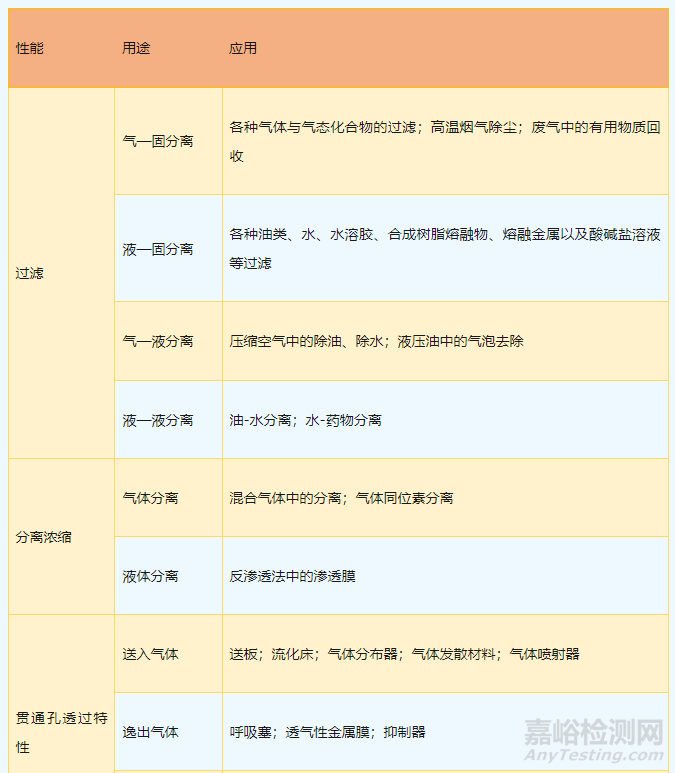

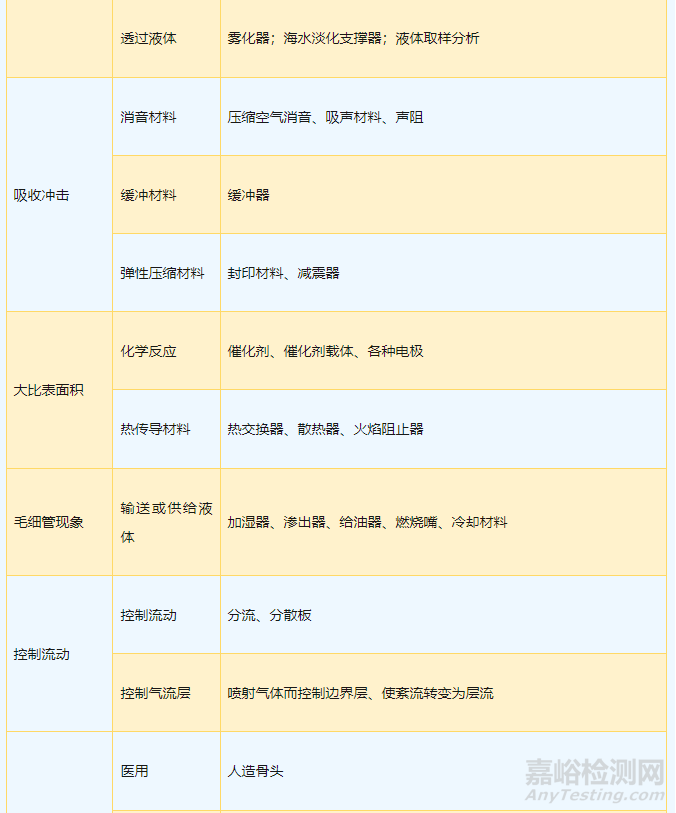

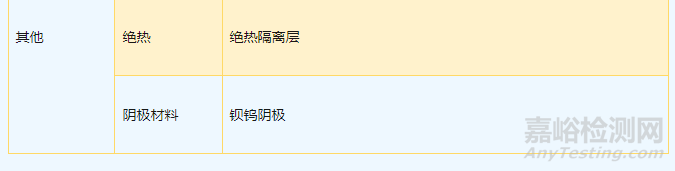

多孔金属材料应用汇总

来源:高端铝联合体