您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2024-09-26 15:05

PCBA在加工或使用过程中出现的分层或起泡现象,这是一种严重的不良现象,可能导致整个电路板失效。PCBA爆板可能涉及多个因素,包括材料、设计、制程和环境等方面。

本文以PCBA爆板分层失效为例,通过剥离分析、热应力测试等方法,分析其失效原因与机理,并提出预防对策。

测试分析

1.外观检查

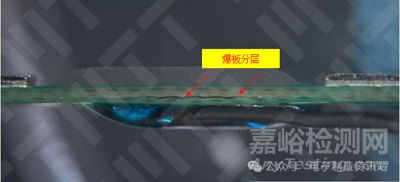

进行外观检查,结果如图1所示,PCBA上下表面未发现异常现象,但侧面发现严重分层现象,分层主要分布于两导线焊点位置,其他位置未发现明显分层现象。

图1.NG1外观照片

2.分层界面确认

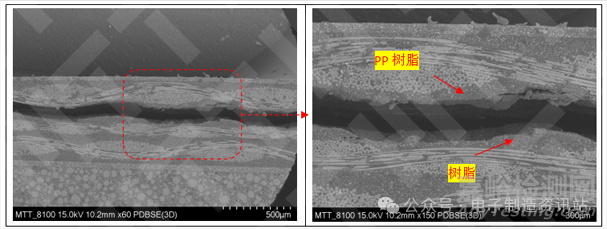

对分层位置放大观察,发现分层界面位于表层PP树脂内,如图2所示:

导致树脂内界面分层的因素有以下几点:①分层界面存在污染;②PCB受潮;③PCB耐热性能不足;④树脂固化不完全;⑤局部受热过量。

图2.分层位置观察照片

3.剥离分析

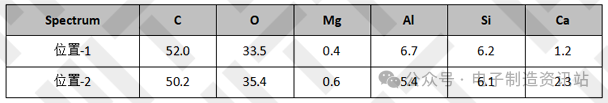

对NG1分层位置剥离后,并对分离后界面进行观察分析,结果如图3及表1所示:

分离界面主要含有C、O、Al、Si及微量的Ca、Mg元素,未发现异常元素存在,排除污染对分层爆板的影响。

图3.NG1剥离后SEM图片

表1.NG1剥离后成分测试结果(wt.%)

4.吸水率测试

为确认NG1爆板是否与PCB受潮有关,对PCB光板及覆箔板吸水率进行测试,确认其是否符合要求,结果如下:

PCB光板吸水率测试:

参考IPC-TM-650-2018 2.6.2.1A覆箔板的吸水率测试方法的要求进行制样和测试后。如表2所示,PCB光板吸水率实验室实测结果为0.24%。

实验室测试PCB吸水率低于回收时收到的板材吸水率标准值。

表2.PCB光板吸水率实验室实测结果(单位:g)

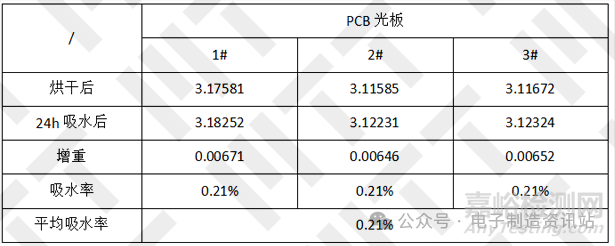

覆箔板吸水率测试:

参考标准IPC-TM-650-2018 2.6.2.1A 覆箔板的吸水率测试方法,对3块覆箔板进行吸水率测试,如表3所示:覆箔板吸水率实验室实际测试结果为0.21%,也小于回收时收到的板材吸水率标准值。

表3.覆箔板吸水率实验室实测结果(单位:g)

5.热应力测试

为确认PCB光板的耐热冲击能力是否符合要求,参考IPC-TM-650-2018 2.4.13.1 层压板热应力测试方法,分别按三种条件对PCB光板进行热应力测试,结果如下:

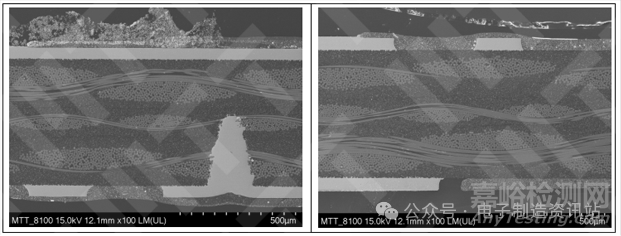

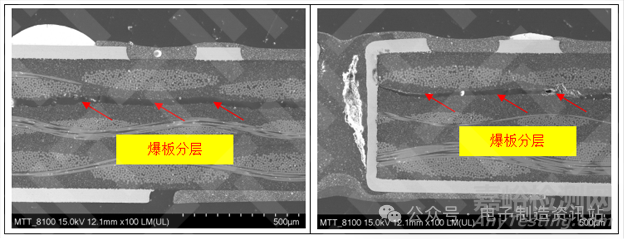

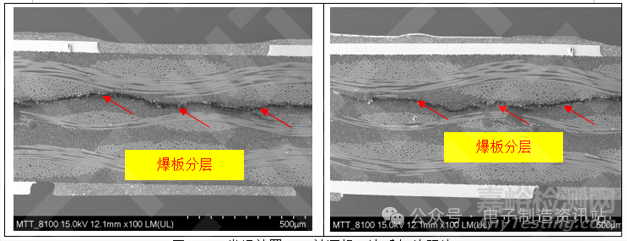

如图4—6所示,常温放置24h PCB光板及吸潮后PCB光板,漂锡三次后都发现分层现象,分层位于表层PP树脂内,与NG1分层位置一致。烘烤后PCB光板,漂锡三次后未发现明显分层现象。

综上可知,该PCB爆板分层与PCB光板受潮直接相关。

图4.PCB烘烤并漂锡三次后切片照片

图5.PCB吸湿并漂锡三次后切片照片

图6.PCB常温放置24h并漂锡三次后切片照片

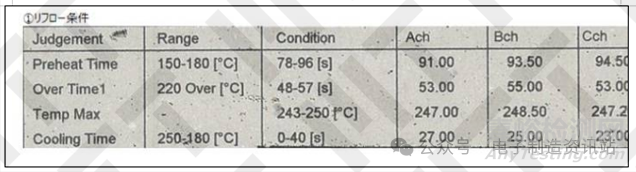

6.炉温曲线分析

如图7所示,由profile曲线可知,预热时间(150℃-180℃)最大为94.50s,回流时间(>220℃)最大为55.00s,峰值温度最高为248.5℃,参考标准IPC/JEDEC J-STD-020E-2015非气密固态表面贴装器件的潮湿/再流焊敏感度分类中对回流焊温度要求,炉温设置正常,未表现出热输入过量特征。

图12.Profile曲线

7.结论

PCBA爆板分层的原因为PCB光板受潮后,导致PCB光板耐热性能不足,当遇到回流高温时出现爆板分层不良。

来源:电子制造资讯站