您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2025-01-07 12:42

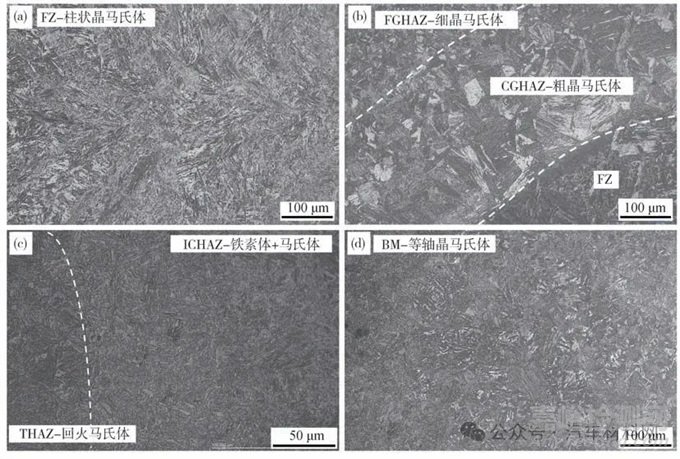

[摘要] 本文研究了1500HS热成形钢两层板电阻点焊接头的组织演变和变形行为。通过金相组织分析、热输入分布图以及合金材料性质图,分析了点焊接头在不同热输入量位置的组织演变。随着距焊核中心区域距离增加,点焊接头组织可以分为柱状晶马氏体、粗晶马氏体、细晶马氏体、铁素体-马氏体双相组织和回火马氏体组织。结合维氏硬度分析,明确了不同组织特征下的硬度差异,结果表明在铁素体-马氏体双相组织和回火马氏体区域的硬度下降较为明显,是焊点的薄弱区域。基于不同板厚组合下的熔核尺寸、最大失效载荷、断口宏观形貌、初始断裂位置和维氏硬度等实验结果,阐明了板材厚度和板材强度两类因素对于焊点断裂模式、初始断裂位置和最大失效载荷的影响规律。

关键词:电阻点焊;焊点失效;断裂模式;组织演变

前言

近年来,随着油价飙升以及人们环保意识逐渐增强,轻量、节能、降低排放和提高安全性已成为现代汽车结构、性能和技术设计的重要发展方向[1]。新能源电动汽车替代传统燃油车的趋势逐渐形成,但由于电池包等附件的添加,新能源车的整备质量显著增加,这对汽车的节能和轻量化设计提出了更高要求。研究表明,汽车质量每减轻10%,燃油消耗下降3%-7%[2-3],而车身质量约占整车质量的25%-30%,钢板用量更是占到了整车质量的75%。围绕在汽车轻量化的同时满足抗碰撞安全性能要求这一难点,车身新材料、新工艺的研发成为主流。车用超高强度钢板(ultra high strength steel, UHSS)以其通过高强度减轻车身质量的特点在汽车白车身上得到广泛应用。超高强度钢是指拉伸强度大于700 MPa的一类钢,热成形钢(hot-deformed steel)、中锰钢(medium Mn steel)、淬 火 配 分 钢(quenchingpartitioning steel)和双相钢(dual-phase steel)都是超高强度钢的重要组成部分。热成形技术原理是将含硼合金钢加热到奥氏体相区,使其完全奥氏体化,此时其材料软化、成形性能提高,然后送入内部带有冷却系统模具内冲压成形,随后保压快速冷却淬火,得到全马氏体组织的超高强度钢板,其抗拉强度可达1 500 MPa,屈服强度可达1 100 MPa。热成形钢中添加了大量的碳和硼元素以保证其超高强度和淬透性,但这会对其焊接性能产生显著影响,较高的碳当量会降低钢材的可焊性。为了保证车身强度和碰撞性能,超高强钢的焊接性能研究引起了广泛关注。

为了保证白车身连接强度,超高强钢通常选用电阻点焊、CO2气体保护焊、激光焊、结构胶粘接等连接工艺。电阻点焊具有静强度高、性能稳定和易于实现自动化等优点,承担了75%以上的车身装配工作,是热成形钢和DP 钢组装连接的主要加工方式。Ma等[4]通过在裸露的DP980钢焊缝上人为制造预裂纹来量化LME 裂纹对点焊机械性能的影响,研究发现外部预裂纹会加速裂纹起始区域的损伤累积,导致拉伸剪切峰值载荷损失12.1%。凌华等[5]研究了B1800HS/DP1180 电阻点焊接头热影响区软化现象,并结合金相实验分析了其软化机理。CO2气体保护焊主要是将可融化的焊丝和被焊接工件之间的电弧作为热源,以CO2作为保护气体,对工件进行融合。肖罡等[6]建立了CO2 气体保护焊工艺参数与焊缝几何尺寸(熔宽、熔深)之间的多层感知机神经网络预测模型,并基于焊接实验数据训练模型,确定了模型的数学解析式。激光焊接使用激光作为焊接热源,对焊接的母材和填充剂进行熔融焊接。激光焊接具有焊接速度快、热影响区域小、焊接一致性和焊接稳定性高的特点。张林阳等[7]对比了线状、圆环形及C 形3 种不同焊缝分布形式的激光搭接焊缝与电阻点焊的拉剪性能,结果表明线状焊缝的抗剪力最优,其次是 C 形焊缝,电阻点焊焊缝和圆环形焊缝的抗剪强度相当,但数值最小。Ding 等[8]使用ER4047(AlSi12)合金作为填充材料,通过激光焊接-钎焊技术制备5754 Al-钢异种焊接接头,研究了不同的激光焊接参数对接头微观结构和拉伸性能的影响。结果表明,激光斑点的位置和热输入对IMC的形成、接头的微观结构以及最终的拉伸性能有显著影响。结构胶粘接工艺就是采用结构胶实现对金属本身的互相连接,其不易产生应力集中,连接强度、刚度和疲劳强度也相对较高。Galvez等[9]通过公交车钢结构有限元模型的节点力提取和分析,验证了钢-CFRP 结构胶粘接方案替代钢-钢焊接的可行性,并以此来提升疲劳寿命。冯煜阳[10]通过BBD 响应面法研究了焊接时间、焊接电流和供给压力等工艺参数对胶接点焊接头力学性能的影响,通过合理的参数匹配得到接头最大失效载荷为16 369 N。

本文通过对比不同厚度1500HS 热成形钢的拉剪力学性能,结合金相分析和显微硬度等实验方法,对点焊接头不同区域的组织演变进行了表征分析,对拉剪实验中焊点断裂模式的形成原因进行了探究。通过板材厚度、抗拉强度、熔核缺陷及拔出断裂位置等相应参数对焊点的失效力值进行了预测,并与实验数值进行了对比验证,两者较为吻合。

1、 实验方法

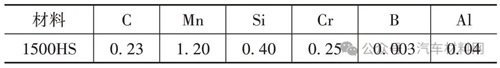

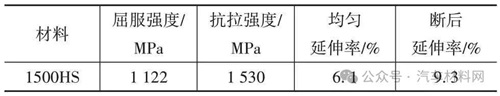

实验选取了不同厚度的1500HS 冲压热成形钢(1.2、1.4 和1.6 mm)进行组织表征和拉剪性能研究,其化学成分和力学性能如表1和表2所示。选择不同板厚度共5 种不同组合进行点焊接头实验,相应参数如表3 所示。整体实验设计分为两类:一类是同种厚度的热成形钢焊接,钢板厚度逐渐增加(1#~3#);另一类是一侧热成形钢厚度维持1.2 mm,另一侧热成形钢厚度逐渐增加(1#、4#~5#)。

表1 母材的化学成分(质量分数) %

表2 母材的力学性能

表3 两层板焊接试片组合

不同板厚的焊接实验中采用相同的焊接工艺参数,以尽可能减少实验误差。相应的焊接参数如表4所示。

表4 电阻点焊的焊接参数

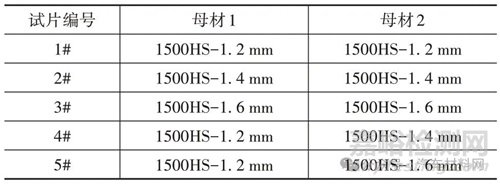

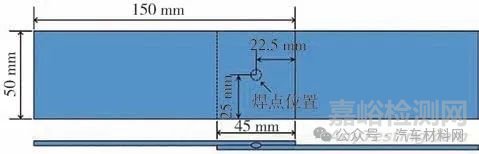

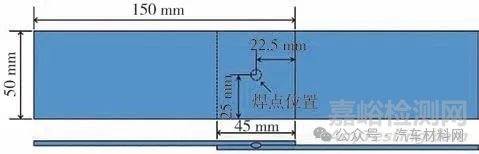

拉剪实验样片的规格尺寸为150 mm×50 mm,搭接尺寸为45 mm,如图1所示。剪切力测试拉伸速率为2 mm/min。

图1 拉剪实验试片尺寸图

2、 电阻点焊拉剪实验结果分析

2.1 力学性能

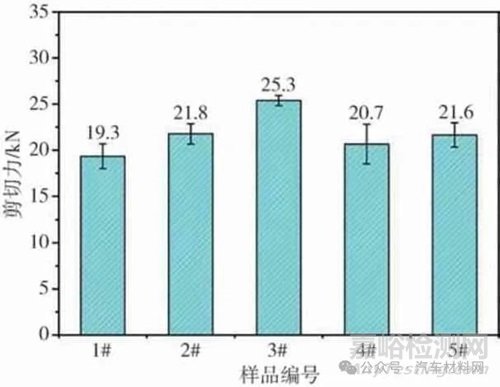

通过调整两层焊钢板的厚度组合,研究钢板厚度对点焊接头剪切力的影响,实验结果如图2 所示。由图可知,对于相同厚度热成形钢-热成形钢类型的电阻点焊(1#~3#),随着板材厚度从1.2 mm 增加到1.6 mm,点焊接头失效的剪切力最大值从19.3 kN逐渐增加至25.3 kN。对于一侧厚度固定、另一侧厚度增加的热成形钢-热成形钢类型电阻点焊(4#~5#),当一侧板厚固定在1.2 mm,另一侧板厚从1.4 mm 增加至1.6 mm 时,点焊接头失效的剪切力较为接近。

图2 板材厚度对点焊接头剪切力的影响

2.2 断裂模式分析

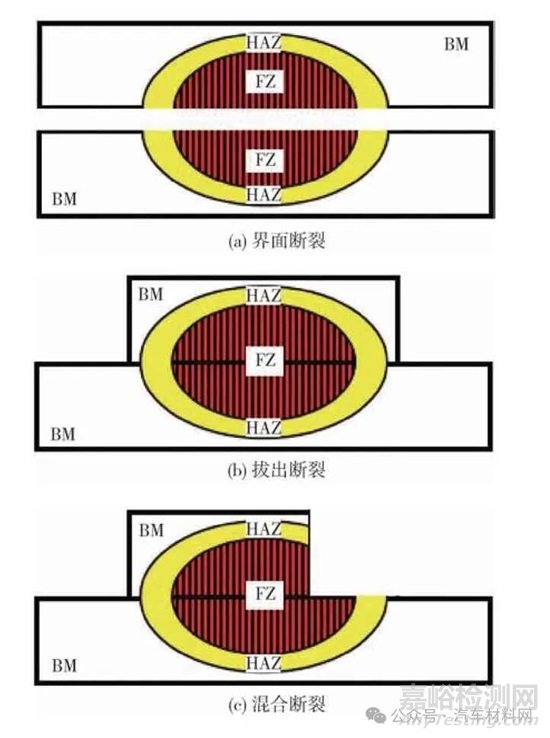

断裂失效模式是评价电阻点焊接头力学性能的重要指标之一。文献表明[11-13]点焊接头在拉剪载荷下存在3 种断裂模式,如图3 所示。第1 种为界面断裂模式(interfacial failure,IF),断裂路径沿熔核中心扩展,如图3(a)所示[11-13]。第2 种为拔出断裂(pullout failure,PF),通常发生在一侧板的母材(base material,BM)或热影响区(heat-affected zone,HAZ)中,如图3(b)所示[11-13]。第3 种为混合断裂,又称部分界面断裂(partial interfacial failure,PIF),裂纹先沿熔核扩展,但在扩展过程中断裂路径转变到厚度方向,如图3(c)所示[11-13]。

图3 断裂模式示意图[13]

图4 给出了焊点试片拉伸断裂情况,图中可以看出厚度为1.2 mm 的热成形钢与不同厚度(1.2、1.4、1.6 mm)热成形钢进行拉剪实验时,其断裂模式均为拔出断裂。而相同厚度的热成形钢(1.4-1.4 mm、1.6-1.6 mm)进行拉剪实验时,其断裂模式为界面断裂。

图4 焊点试片断裂模式图

2.3 金相及硬度分析

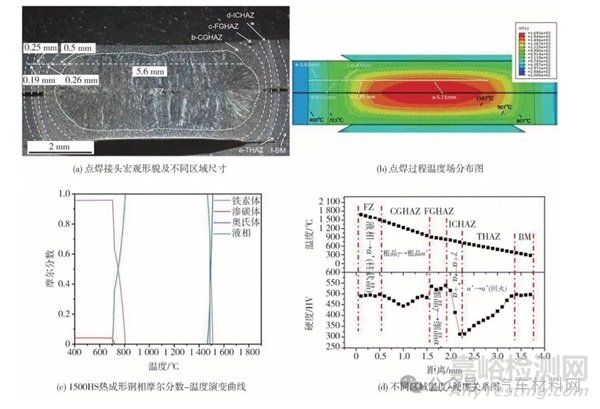

图5(a)给出了2#样品点焊接头的宏观形貌和不同区域尺寸。可以看出,焊缝组织主要分为熔核区(FZ)、热影响区(HAZ)和母材组织(BM)3个部分,其中热影响区可以进一步划分为粗晶热影响区(CGHAZ)、细晶热影响区(FGHAZ)、临界退火热影响区(ICHAZ)和回火区域(THAZ),各热影响区的宽度测量值依次为0.5、0.26、0.25和0.19 mm。

图5 焊核组织演变热力学分析

图5(b)给出了有限元模拟得出的焊接过程板材内部温度场分布图。本文利用ABAQUS有限元软件中的热-力-电耦合分析,再现点焊熔核形成过程中的电、热、力等相关物理场。本文中采用3D 实体有限元建模,鉴于模型的对称性,仅建立1/2 模型。由于热量的产生主要发生在电极与工件之间的接触区域以及工件与工件之间的接触区域上,所以对它们进行网格细化,采用0.5 mm 网格,在远离接触区域的地方采用相对稀疏2 mm 网格以减小计算量,选择Q3D8R 单元类型。对下电极底面施加全约束和0电势,板边缘采用对称约束,上电极上端施加电极压力和电流。设定热学边界条件和初始条件,所使用的循环冷却水的温度为20 ℃,冷却水流量为3 L/min,冷却水换热系数为3 800 W/(m2·K);钢板及电极初始温度25 ℃,周围环境温度为25 ℃,与空气的总热交换系数设为20 W/(m2·K)。

图5(c)给出了Thermo-Calc 软件计算得出的1500HS 热成形钢成分对应的性质图,图中可以得出在对应温度平衡状态下合金中各组成相的摩尔分数。可以看出1500HS 热成形钢完全熔化为液相的温度为1 508 ℃,铁素体和奥氏体两相区的温度区间为703~807 ℃。结合性质图中给出的各相存在温度区间,可以在图5(b)的温度场中画出各温度区间对应各热影响区的区域范围,有限元模拟中CGHAZ、FGHAZ、ICHAZ 和THAZ 的宽度分别为1.09、0.35、0.25 和0.47 mm。由此可见CGHAZ 和THAZ 的仿真值高于真实值,而FGHAZ和ICHAZ的仿真值与真实值较为接近。

图5(d)给出了板材温度和组织硬度随距离的演变,图中给出了不同板材温度下的组织演变,以及组织与力学性能的联系。本文将结合焊核接头在热输入下的温度场分布(图5(b))和金属材料学相变机理(图5(c)),给出热成形钢各区域在焊接过程中的组织演变,并探讨其对力学性能的影响。通过该讨论,可以加深对焊接接头力学性能的认识,构建组织与力学性能之间的联系,找出焊接接头力学性能薄弱区间,为后续优化焊接工艺提供理论基础。

熔核区(FZ)受到热输入影响最强,心部温度接近1 700 ℃,该区域在焊接过程中一直处于液态。在金属凝固理论中,过冷是凝固的前提。焊接完成后焊枪会用水冷却,根据有限元模拟结果焊核区域在焊后冷却速率约为14 447 K/s。在这一快速冷却过程中,熔核边界未熔化的固相母材晶粒会为液态金属提供形核位点,液相会优先在固相表面形核,这些晶核会以柱状晶的形式向液相内部生长,直至填充所有液相区域,形成形貌以柱状晶为主的马氏体组织(图6(a))。该组织与母材组织硬度接近,具有很高的强度(图5(d)-FZ区域),但通常塑性较差,容易开裂。

图6 焊核各区域金相组织图

在温度场1 466-1 508 ℃的温度区间内,存在固液两相共存现象。此区域冷却至室温后,其组织应以马氏体为主。

在温度场907~1 466 ℃的区域(粗晶热影响区),该温度区间不足以使热成形钢熔化,因而板材在加热过程中都是以固相存在,其组织演变规律遵循固态相变理论。这一温度区间高于母材Ac3 温度100 ℃以上,通常认为合金钢在这一区域会发生逆相变奥氏体的形核与粗化,最终在加热过程中生成粗大的逆相变奥氏体组织。在随后的冷却过程中,由于冷速足够,这些奥氏体晶粒会全部转变为马氏体组织,最后形成粗晶马氏体组织(图6(b))。该组织的原奥晶粒尺寸要显著高于母材的原奥晶粒尺寸,晶界强化效果较差,因而硬度要稍低于母材组织,但马氏体组织较硬的性质使其硬度依然维持较高水平(图5(d)-CGHAZ区域)。

而在温度场807~907 ℃的区域(细晶热影响区),该温度区间高于Ac3温度100 ℃以内,此时温度不足以支撑新形核的逆相变奥氏体快速长大,因而组织以细小的奥氏体晶粒为主,在冷却后会形成细晶马氏体组织(图6(b))。细化晶粒会为马氏体组织提供更高的晶界强化,使得该区域组织硬度要高于熔核和母材组织,具有极高的强度和硬度(图5(d)-FGHAZ区域)。

当温度区间在两相区(703~807 ℃,临界退火热影响区)时,铁素体和奥氏体在加热过程中会共同存在,冷却至室温就会得到铁素体和马氏体共存的双相组织(图6(c))。依据其铁素体和马氏体占比不同,其性能会存在显著差异。铁素体中合金元素含量较少,强度较低,塑性较好。当温度接近703 ℃时,铁素体占比多,马氏体占比少,组织硬度会显著降低(图5(d)-ICHAZ 区域)。当温度接近807 ℃时,铁素体占比少,马氏体占比多,组织硬度会显著增加,但会低于母材硬度。

当温度在703 ℃以下(回火热影响区)时,马氏体经回火演变为回火马氏体组织(图6(c)),过饱和的C元素会析出生成碳化物,固溶强化效果降低,同时位错回复也会带来强化效果降低。析出虽然会提供一定强化效果,但材料整体硬度还是会明显下降。结合图5(d)-THAZ 区域硬度分析可以得出,温度越接近703 ℃,C元素析出越多,硬度下降越明显。而随着温度逐渐降低,C 元素析出和位错回复程度下降,硬度会逐渐提升。当温度降低到一定程度时,马氏体不在发生回火转变,组织硬度维持母材硬度。图6(d)给出了远离焊核区域接近于母材的马氏体组织。

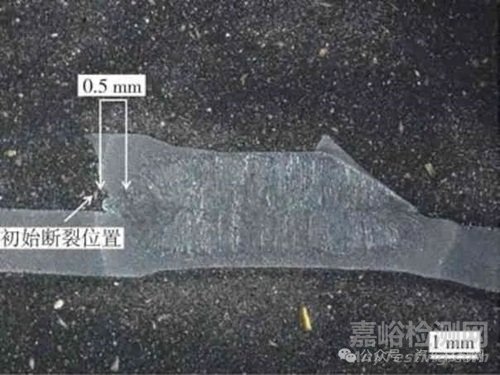

图7 给出了点焊接头的初始断裂位置图片,图中可以看到当断裂模式为拔出断裂时,样品的开裂位置接近于临界退火热影响区与细晶热影响区交界的位置,两者硬度差异较大,更容易发生应力集中,导致样品开裂。焊核线到开裂位置的距离测量值为0.5 mm。

图7 点焊接头初始断裂位置

3、 断裂模式及失效力模型预测

3.1 两层板接头的受力分析模型

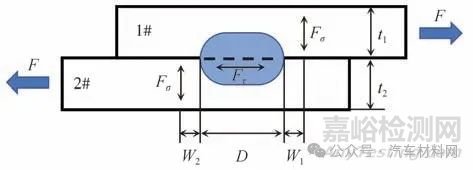

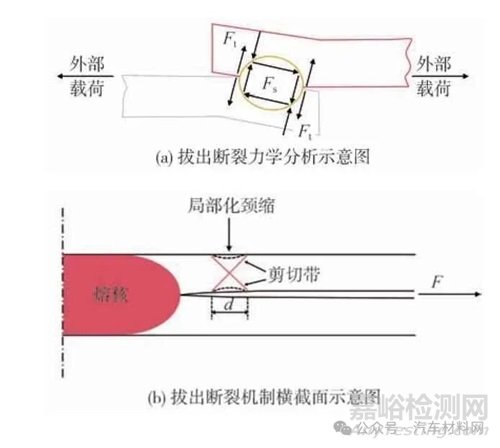

图8 为非等强非等厚钢板电阻点焊接头在拉剪实验过程中的受力分析[14],图中Fτ为焊核受到的剪切力,Fσ为焊核周围区域受到的正应力,W 为颈缩区域到焊核的距离。点焊接头在拉剪过程中,熔核内部界面处主要受到剪应力,该剪应力是发生界面断裂的驱动力,而在熔核周围区域受到正应力,该正应力是发生拔出断裂的驱动力。剪应力和拉应力在受力过程中是竞争机制,并且两种驱动力都有一个断裂失效临界值,两种驱动力中任意一个达到相应临界值即会发生相应类型的断裂失效。

图8 电阻点焊接头剪切力受力分析[14]

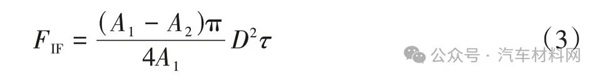

研究表明[11-12]当点焊接头发生界面断裂时,焊点接头在剪切方向的受力状态应满足以下公式:

式中:D为焊核直径;τ为熔核的剪切强度。此外,在计算时应该考虑缩孔、缩松等宏观缺陷对承载面积的影响[15],因而须引入缺陷因子P,缺陷因子是描述熔核中缺陷情况的常数,其计算公式如下:

式中:A1为熔核总面积;A2为宏观缺陷所占面积。当熔核中没有缺陷时,P=1。考虑宏观缺陷后,式(1)可以修正为

当焊点接头发生拔出断裂时,其受力形式如图9(a)所示,图中Fs为焊核所受剪切力,Ft为焊核周围区域所受正应力。获取焊核周围区域的应力分布需要精确复杂的计算,可以通过假设“焊核周围径向分布的正应力达到最大,板材即会发生断裂”以进行简化[16],此时焊核在正应力方向的受力面积可以看作以断裂位置处的尺寸为直径的圆柱体周长与局部化颈缩区域厚度t(图9(b)中所示)的乘积。本文中将t近似取做初始板厚减去压入深度。

图9 拔出断裂力学分析和拔出断裂机制横截面示意图[16]

经过简化后,拔出断裂发生时焊点在轴向的正应力状态应满足以下公式:

式中σ为断裂一侧钣金热影响区的抗拉强度。

3.2 不同断裂模式间的竞争机制

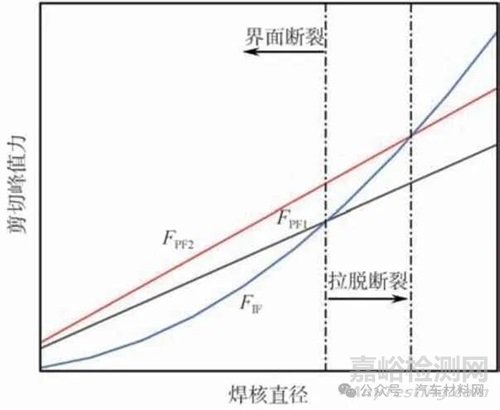

电阻点焊存在不同断裂模式的根本原因是点焊接头在拉剪载荷下存在受力状态间的竞争关系,依据上述剪切力和正应力的计算公式,可以归纳出非等强非等厚焊点试片在拉剪过程中发生剪切断裂和拔出断裂所需最大力值随着焊核直径的变化,如图10 所示。其中FIF为界面断裂所需力值,FPF1为板厚较小时发生拉脱断裂所需力值,FPF2为板厚较大时发生拉脱断裂所需力值。当焊核直径较小时,发生界面断裂所需的驱动力(FIF)小于两层板材拔出断裂所需的驱动力(FPF),这意味着在拉伸过程中剪切力先于正应力达到失效值,最终使得接头发生界面断裂。而当焊核直径超过临界值(FIF与FPF相交处对应的焊核直径)时,发生界面断裂所需的驱动力(FIF)大于板材拔出断裂所需的驱动力(FPF),此时焊接接头发生拔出断裂。

图10 点焊接头断裂模式转变原理示意图[14]

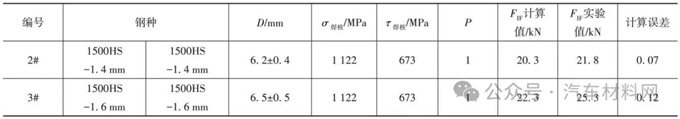

将上述理论应用于本文实验中,不同厚度、不同断裂模式拉剪实验最大失效力的计算参数如表5 和表6所示。在拔出断裂失效力计算参数中(表5),焊核直径D 通过游标卡尺测量拉脱后的焊核直径获得,可以看出尽管焊接电流、焊接电压、电极压力等参数并未发生改变,随着板厚的增加,焊核直径仍轻微增加。这一现象的可能原因有两个:一是随着板厚增加,板材引入的电阻增加,使得焊接过程中的热输入量增加;二是随着板厚增加,焊接压力不足以使板材压紧,使得板材搭接处的缝隙增加,增大了电阻,导致热输入量增加,焊核增大。拔出断裂位置距离熔核线的距离W 通过金相图片获得,因并未对所有拉脱样品进行观测,这里将所有拉脱断裂实验的W 值近似取做0.5 mm。当一侧热成形钢厚度固定为1.2 mm,另一侧厚度增加为1.4 和1.6 mm 时,焊核被拉脱的一侧总是板厚较薄的一侧,也就是1.2 mm一侧,同时通过体显微镜图片(图7)测量得到1.2 mm钢板焊接后压入深度约为0.15 mm,因而实际板厚t近似看作1.05 mm。热影响区的抗拉强度σHAZ通过其维氏硬度进行估算为875 MPa。计算结果可以得出,1#、4#和5#样品的FPF计算值均稍低于实验值。

表5 拔出断裂失效力计算参数

表6 界面断裂失效力计算参数

在界面断裂失效力计算过程中,焊核直径D 通过游标卡尺测量拉脱后的焊核直径获得,可以看出随着板材厚度增加,焊核直径显著增大。焊核抗拉强度选取母材抗拉强度,即1 500 MPa。文献表明[14],对于钢铁等塑性材料受纯剪切应力时,依据最大畸变能密度理论,可以认为焊核的剪切强度τ =0.6σ焊核(σ焊核为焊核的屈服强度)。由于焊核尺寸较小,很难通过单轴拉伸实验获得焊核屈服强度的准确数值。考虑到焊核心部(柱状晶马氏体)和母材(等轴晶马氏体)均为马氏体组织,虽然在晶粒尺寸上存在偏差,但两者在合金成分、位错密度、硬度(焊核为493±3 HV,母材为495±3 HV)等方面较为接近,因而近似假定两者屈服强度接近,即焊核的屈服强度约为1 122 MPa(屈服强度取自表2,该强度通过单轴拉伸试验获得,数据由钢材供应商提供)。考虑到体显微镜图片中观察到焊核内部缺陷较少(缺陷占比约为0.06%),缺陷因子P 近似取1。从计算结果可以看出,2#和3#样品的FIF计算值均稍低于实验值。

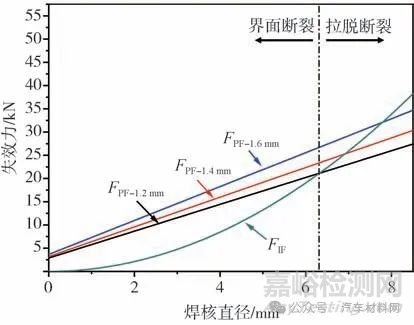

应用表格中相应参数,可以计算出拉剪实验过程中焊点失效力随焊核直径的变化曲线,如图11 所示。图中FPF-1.2 mm、FPF-1.4 mm 和FPF-1.6 mm 分别表示1.2、1.4 和1.6 mm 热成形钢拔出断裂所需的失效力随焊核直径变化,FIF表示热成形钢界面断裂所需失效力(P 取1)随焊核直径变化。图中可以看出,随着焊核直径增加,拔出断裂和界面断裂所需失效力都会增加,且界面断裂失效力的增加速度要高于拔出断裂。随着板材厚度从1.2 mm 增加至1.6 mm,拔出断裂需要的作用力逐渐增大,这就使得异种板厚的点焊样品在拉剪过程中拉脱的一侧总是板厚较小的一侧。

图11 焊点失效力随焊核直径变化曲线

当界面断裂失效力等于拔出断裂失效力时,此时的焊核直径被定义为临界熔核直径,当实际焊核直径小于临界熔核直径时,发生界面断裂,而当实际焊核直径大于临界熔核直径时,发生拔出断裂。本文中计算得出1.2、1.4 和1.6 mm 热成形钢的临界熔核直径分别为6.3、6.9和7.7 mm。对比实验测量结果,在拉拔断裂样品中,1#、4#和5#样品实测焊核直径均稍低于计算值,这说明计算和实验仍有一定差距,需要进一步优化。而在界面断裂样品中,2#和3#样品实测焊核直径均远低于计算值,符合界面断裂的要求,计算与实际情况相匹配。

4、 结论

本文分析了不同板厚1500HS 热成形钢点焊后的拉剪性能,结合金相和显微硬度对点焊接头的组织演变和力学性能变化进行研究,依照界面断裂和拔出断裂的力学分析对焊点失效力进行预测,并得出以下结论。

(1)在焊接热输入温度场的影响下,焊核心部区域温度最高,冷却至室温后获得柱状晶马氏体组织。随着离焊核的距离逐渐增加,热输入温度逐渐降低,焊核到母材的组织依次为柱状晶马氏体、粗晶马氏体、细晶马氏体、铁素体-马氏体双相组织、回火马氏体、等轴马氏体组织(母材)。其中铁素体-马氏体和回火马氏体组织的强度要显著低于母材马氏体组织,是焊接接头的薄弱环节。在拔出断裂模式下,细晶马氏体和铁素体-马氏体双向组织的交接处容易产生应力集中,优先发生断裂,影响焊接接头性能,是后续提升焊接接头力学性能的优化方向。

(2)在拉剪变形过程中,界面断裂和拔出断裂两种断裂模式间存在竞争关系,优先达到失效力值的断裂模式将会发生。随着焊核直径增加,两种断裂模式的失效力均会增加,但界面断裂失效力增大速率较快。当焊核直径较小时,焊接接头倾向于发生界面断裂。当焊核直径超过临界值,焊接接头倾向于发生拔出断裂。当同种材料、异种板厚的样品点焊时,厚度较低的一侧倾向于发生拔出断裂。当板材厚度增加时,界面断裂发生的概率逐渐增加。

来源:期刊-《汽车工程》作者:毛立忠1,田 畅1,2,徐忠伟1,鲁 月1,田洪生1,程 晨1

(1.比亚迪汽车工业有限公司,深圳 518118;2.北京科技大学,北京 100083)

来源:Internet