您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-12-31 08:47

铁心连接工艺的分类

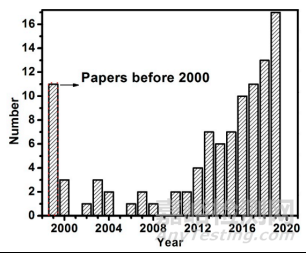

电机作为将电能转化为机械能的装置,已广泛应用于工业设备中,如电动汽车、电动飞机、电动船舶等。硅钢是一种高硅(2-5.5wt%Si)薄带(0.2-0.65mm)钢,是电机定子和转子中最常用的软磁性材料。在铁中加入硅会降低矫顽力、增加电阻率。此外,在交变磁场环境中,薄带厚度的减少可降低硅钢的涡流损失。电机的定子和转子铁心由数百张硅钢叠装制成,可以减少涡流损失,提高效率。在电机应用中,叠片铁心两侧均有绝缘涂层,以阻断层间涡流。通常,硅钢铁心叠装的目的是确保叠装片的机械强度,而连接工艺往往会带来绝缘涂层的损伤、微观结构的变化、残余应力的引入等,从而引起磁性能的退化,因此在机械强度和磁性能之间的权衡是一个巨大的挑战。此外,硅钢的叠装结构不同于传统的重叠或对接,研究硅钢叠装连接工艺对加快高质量电机制造至关重要。图1显示了Scopus数据库中关于硅钢叠装连接工艺技术的论文数量。如图所示,这是一个近十年来快速发展的新兴研究课题。

图1

1.具有代表性的铁心连接工艺

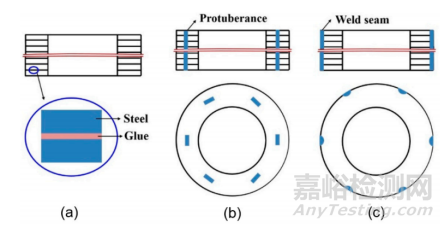

目前,叠片铁心的连接工艺一般可分为三种类型:胶接、机械连接和熔焊,如图2所示。胶接法的优点是不破坏绝缘涂层,粘接后的铁损增加较少,是组装叠片的最佳方法之一。使用胶接硅钢片之间可以保持良好的电绝缘性,同时有效减少片层间的振动和摩擦,从而降低噪声,此外胶粘剂在固化后具有良好的导热性能,可以帮助电机在运行过程中散发热量。一般来说,胶水的成分因供应商而异,包括有机胶、无机胶及两者的组合。然而,该技术大规模应用的最大障碍是在电机运行过程中,高温的周期性负荷条件下粘附力出现机械故障。此外,其成本也高于其他连接工艺。

图2 叠片铁心代表性连接工艺示意图(a)胶连接 (b)机械连接 (c)熔焊连接

相对而言,目前机械和熔焊连接工艺均已被广泛应用。有研究人员比较了两种具有代表性的V型机械连接工艺对环芯样品的磁性能影响,发现机械锁扣形成和机械锁扣连接对低频(如50Hz)铁损增加的贡献相当,而在高频下,机械锁扣连接导致的铁损增加大于机械锁扣形成的贡献。同时,通过测量发现,磁导率和铁损的倒数随连接头数量呈线性增加。在渐进式冲压模具加工过程中,机械连接通常与熔焊连接相结合,成本上,机械连接工艺的成本比焊接工艺的成本略低,性能上,与熔焊相比,机械接头在垂直于硅钢表面方向上的强度低于熔焊接头的强度,此外机械接头在周期性载荷下的疲劳寿命也低于焊接接头。因此,在高强度要求情况下,会联合使用多个熔合焊道来提高机械连接的强度。

叠片铁心熔焊的热源包括激光、电子束、等离子弧、电弧(TIG、GTA、CMT)等。激光焊接作为一种高效、高质量的熔焊工艺,被认为是在高性能电机应用中最具发展前途的一项工艺。与其他熔焊方法相比,激光焊接可以实现较小的热影响区,产生较低的残余应力,最终得到具有较高磁性能的焊接叠装铁心。图3为叠片铁心的激光焊接示意图。运动能量束连续熔化叠层的边缘,在界面处形成有效接头。连接工艺的关键因素如下:(a)层的特殊结构由数百片硅钢叠片形成;(b)两侧的绝缘涂层,在动态熔焊过程中会因为涂层的热解可能诱发焊缝气孔;(c)机械强度和磁性的综合要求。

图3 叠片铁心的激光焊接示意图

表 1 显示了层压电工钢连接方面的代表性研究。影响连接层压电工钢叠片的关键因素如下:(a) 由数百块电工钢片制成的叠片的特殊结构;(b) 电工钢板两侧的绝缘涂层,由于涂层的热解导致滞留气泡,这会影响熔池在熔合焊接过程中的动态,并可能在焊缝中产生气孔;(c) 对强度和磁性能的综合要求。以下部分将总结当前层压电工钢连接的研究,从而更好地了解具有行业巨大要求的连接过程。

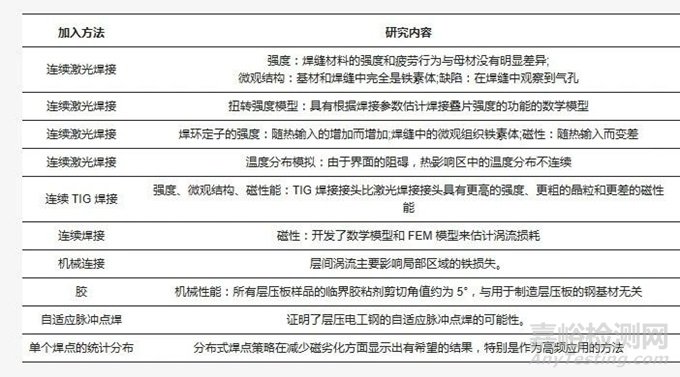

表 1.层压电工钢连接的代表性研究

2.连接区域的特征

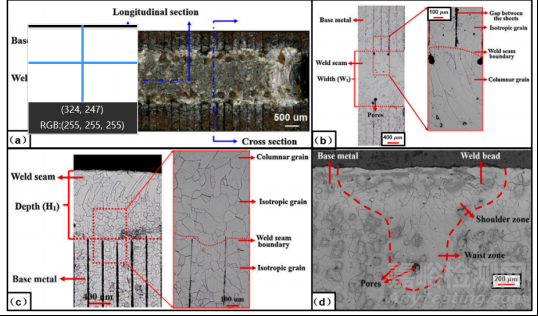

有研究人员分析了激光熔接焊缝的表面形貌和微观结构,如图4所示,焊缝表面质量较好,无明显缺陷。由于硅元素含量较高,即使它以高冷却速率凝固,焊缝区仍然主要由铁素体构成。同时由于晶粒的外延生长,焊缝区出现柱状晶粒向温度梯度方向生长,在焊缝边界附近的区域中观察到细小的孔隙缺陷,这也为激光焊接头表面和内部的微观结构提供了一个认识。

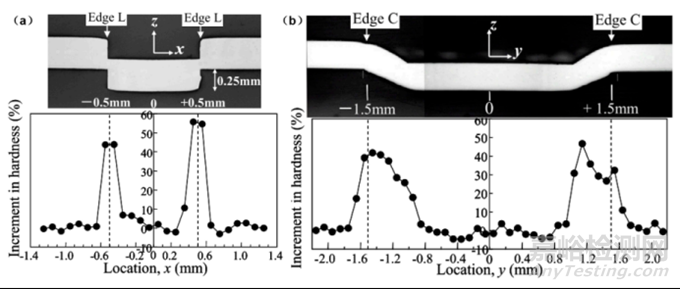

在对机械连接头的特性和硬度分布研究中。如图5所示,锁扣边缘的较大局部变形形成了叠层之间的锁扣连接,由于强化效应,边缘区域的硬度增加。这为了解机械连接接头的形状和硬度提供了一个清晰的认识。然而,目前对铁心连接区域特性的研究仍然有限,要明确材料无缺陷接头的加工参数窗口、晶粒尺寸和取向等方面需要大量的工作。

图4 焊接速度为10 mm/s的激光焊接层压电钢的焊缝特点(a)整体视图;(b)上表面;(c)纵截面;(d)横截面

图5 机械连接头的横截面图和硬度分布(a)沿短边方向;(b)沿长边方向;显微硬度每0.1毫米测量一次

3.连接过程的模拟

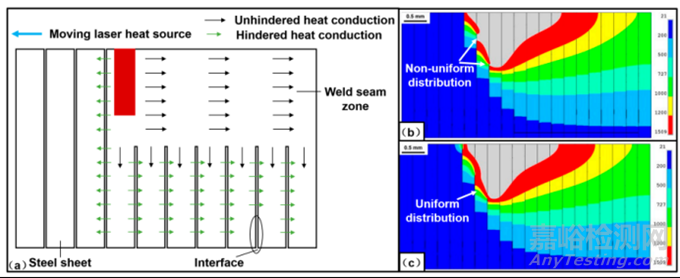

数据模拟对于揭示叠片铁心连接过程的机制是一个非常有用的工具。在材料的熔焊领域数据模拟被广泛应用,但在叠片铁心中的连接模拟研究仍处于初始阶段。叠片铁心焊接模拟的难点之一是如何描述界面对焊接过程中传热的影响。有研究人员在ANSYS中建立了热分析有限元模型,计算铁心片层在激光焊接时的温度分布,分析界面的演变,如图6所示。在模型中,采用“出生”和“死亡”元素来描述界面对传热的影响,分别采用两组热导率值来描述界面熔化前后的传热能力。同时在以后的研究中还需要对材料在界面处的流动、温度和残余应力的变化等问题进行大量的分析。

表6 (a)焊接过程中焊缝纵截面传热过程原理图;(b)模拟界面传热阻碍焊缝纵截面温度分布不均匀;(c)模拟界面吸收激光能量而熔化时焊缝纵截面温度分布均匀

连接工艺对铁心性能影响的测量

1.对机械性能的影响测量

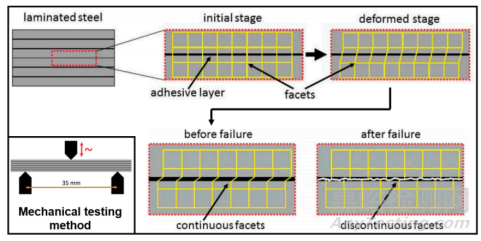

叠装铁心连接工艺最大的挑战是要同时获得优异的机械性能和磁性性能。虽然电机中的定子和转子对叠装铁心的接头强度要求不高,但评估接头的抗剪强度和断裂剪切应变仍然很重要。图1显示了测量叠装粘接铁心的抗剪强度和断裂应变的示意图。在样品制备阶段,首先使用刮刀将粘合剂涂抹在方形钢板上,并将其预固化至非粘性阶段,然后将预固化粘合剂的钢板堆叠形成六层叠片铁心,并在160摄氏度下固化90分钟。

采用三点弯曲实验测量粘接铁心的剪切强度,采用数字图像相关法测量剪切断裂应变,该方法是评估粘合层压材料机械性能的一种行之有效的方法,但它对于机械连接或熔焊连接不太适用,因为这两种方法的连接区域较小。

图1 在现场应变分析的初始阶段和理想化变形阶段

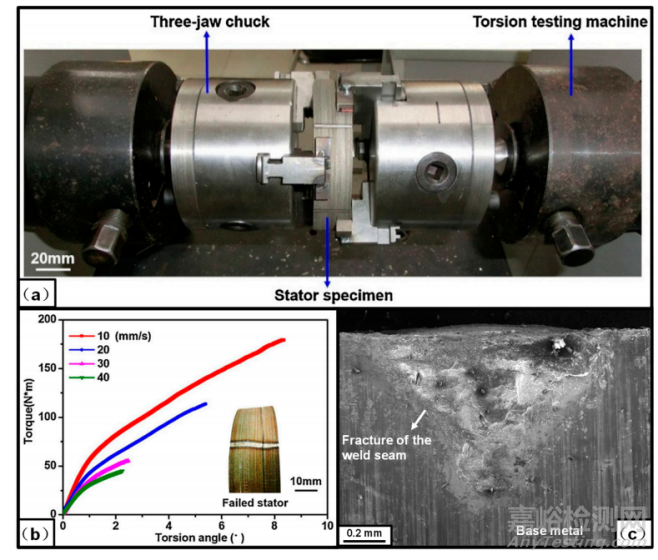

研究人员开发了一个三颚卡盘适配器,它与扭转测试机组装,如图2所示。该系统已成功地用于测量激光焊接环状铁心的扭转特性,也可以扩展到测量用机械连接和胶连接的环状铁心的扭转特性,以及实际电机中连接的定子和转子的扭转特性。

图2(a)测量熔焊叠片铁心扭转特性的实验系统;(b)激光焊叠片铁心的扭转特性;(c)断裂的特征(此图根据原始图像重新编辑)

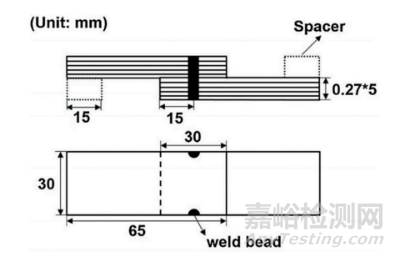

为了测量矩形样品中焊缝的抗剪强度,研究人员设计了一种特殊的结构,其中两个焊缝对称地分布在铁心的每个边缘,如图3所示。以上这些方法对于评估不同几何形状的铁心连接强度都十分可靠。未来还可以利用数字图像等相关技术来测量加载过程中的局部应变。

图3 评估熔焊铁心的搭接强度的试样示意图(在试样两侧对称设置焊缝,以保持平衡)

2.对磁性能的影响测量

磁性能是除扭转强度外,评价叠片铁心焊接性能的另一项重要指标。

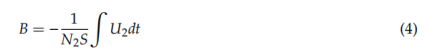

焊接层压层的铁损耗可以用公式(1)计算:

其中,ρ1为电钢样品的密度,T为测量过程中的时间段。磁场H由公式(2)计算:

式中,N1为主绕组匝数,I1为主绕组中的电流,L为等效磁路的长度,可由公式(3)计算得到:

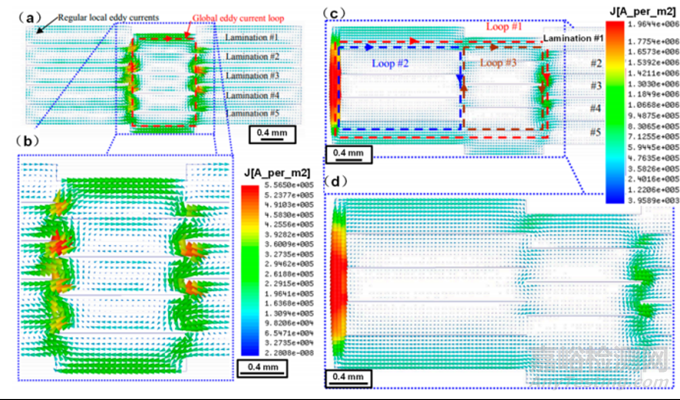

其中D1为环层的外径,D2为环层的内径。通过公式(4)计算了通过层压层的磁通密度:

式中,N2为二次绕组匝数,U2为二次绕组之间的电压,S为二次绕组的截面积,可由公式(4)计算:

其中h是叠片的高度。实验前,对焊接样品进行绕组处理,并分别计算一次绕组匝数和二次绕组匝数。其他研究中也提到了类似的实验系统来测量叠片铁心的磁性能,所有这些系统都是基于相同的原理开发的。

图4测量磁性能的系统:(a)示意图;(b)卷绕铁心样品。

I1是主绕组中的电流,I (t)代表产生电流随时间变化的模块,R代表电阻模块,U2是二次绕组之间的电压,A代表模拟信号处理器,D代表数字信号处理器,PC代表计算机

3.对涡流损耗的影响测量

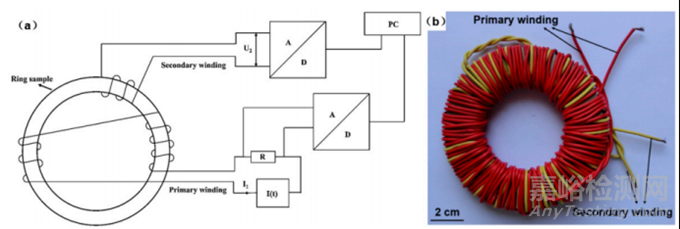

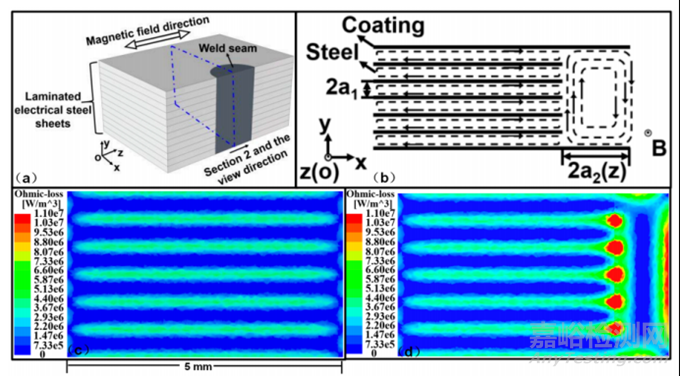

机械连接和熔焊连接均会导致涡流损失的增加。有研究人员开发了一个有限元模型识别叠片铁心的涡流特性,结果表明,与绝缘层完好的参考样品相比,互锁铁心的涡流损耗增加明显(图5,b),以及叠片铁心受到冲击,定子铁心被压入电导性外壳时可能发生的额外电气连接造成的损耗增加(图5,c、d)。此外还有基于等效电路法建立数学模型计算焊接叠装铁心中的涡流损失,并建立有限元模型估算局部焊缝区涡流分布,如图6所示。该数学模型估算的涡流损失与有限元模型拟合较好,可以以较高的计算效率估算实际电机中焊接铁心的涡流损耗,而有限元模型可以较准确地估算焊缝区涡流损失的局部分布。

图5(a、b)互锁铁心的横截面图;(c、d)边缘边缘镀镍;(a、c)整个横截面;(b)互锁区域的细节;(d)互锁/镀镍区域的细节。

图6(a)焊接铁心原理图;(b)替代磁场环境下焊接层截面的涡电流分布原理图;(c)模拟非焊接层截面的涡流损失分布;(d)模拟焊接层截面的涡流损失分布。

新型连接工艺的研究

1.应力引起的磁性恶化

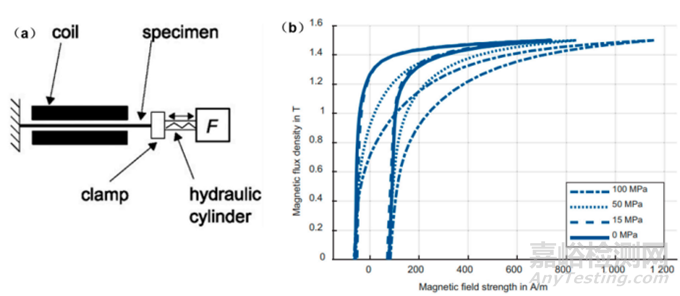

在制造工艺中,例如冲压或切割、焊接,压合等均会产生残余应力,这会导致磁性能的恶化。有研究人员开发了一种使用局部材料模型对与应力相关的磁特性(如磁通密度)进行建模的方法,从图1中可以观察到拉应力引起了磁滞曲线的变化,可以说剩磁或铁损等磁特性会因为机械应力而改变。此外其他研究人员还讨论了制造过程中改性的晶粒结构对磁性的影响,未来的研究中应充分结合磁性能与材料的微观结构联系(例如晶粒尺寸、晶粒取向和磁畴等)。此外,在加载条件下对动态磁畴进行原位观察,将更好地了解制造过程引起的磁性恶化。

图1 (a)在负载状态下的磁性能测量原理;(b)M400-50A在50 Hz下不同拉应力的磁滞回线

2.不同熔焊方法的比较

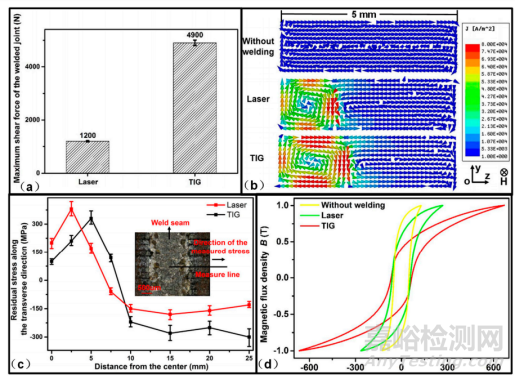

与机械连接和胶接相比,熔焊连接较常用于高性能电机的应用中。为了找到最佳的焊接解决方案,研究人员比较了激光焊和 TIG 焊对叠片铁心的微观结构、力学性能、残余应力和磁性能的影响(图2),由于TIG 焊的热输入量较大,其焊缝成形尺寸大于激光焊,导致其抗拉剪切强度较高。TIG焊层间的接触面积比激光焊接层间的接触面积大,涡流损耗更大。此外TIG焊接层的残余应力也大于激光焊接层,导致其滞后性能严重退化。综上所述,激光的输入热量比TIG的输入热量的集中性和可控性要好得多,激光应成为叠片铁心高质量焊接的较好热源。

图2 TIG焊接与激光焊接比较(a)最大抗剪力强度;(b)涡流分布;(c)残余应力分布;(d)磁滞曲线

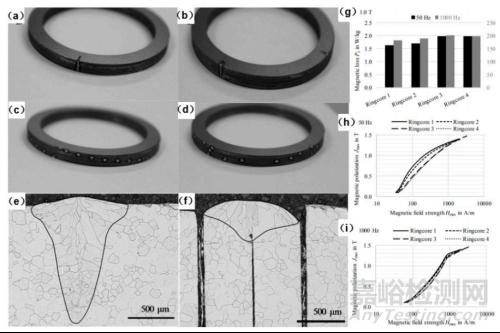

有研究人员开发了一种新型的铁心焊接技术,与通常使用的连接整个贯穿整个铁心垂直面的焊接技术不同,他们使用分布式单个激光点焊的方式,在整个层压板高度上进行焊接,如图3所示。实验结果表明,在低频下,具有垂直焊线的铁心损耗较低,这是由于焊接的热冲击会引起铁心的机械残余应力,同时垂直焊线焊缝处受影响的晶粒体积也较小。在增加频率后,涡流分量开始占主导地位,点焊样品损耗增加开始明显变小。因此,这种焊接方法对于高频下应用的铁心十分有效。

图3 线焊层和点焊层之间的比较:(a)环形铁心1,两条线性焊接线;(b)环形铁心2,四条线性焊接线;(c)环形铁心3,螺旋形焊接点;(d)环形铁心4,焊点的统计分布;(e)线焊的横截面;(f)点焊的横截面;(g)50 Hz和1000 Hz时的铁损以及1.0T的磁感应强度。

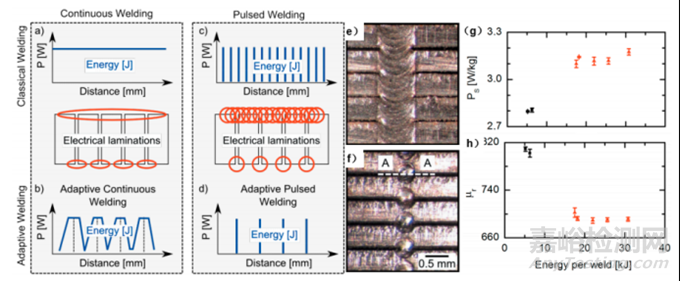

有研究人员开发了一种铁心自适应脉冲激光焊接新型技术,如图4所示,该项技术通过在线监测铁心层压板之间的间隙位置,从而能够在层压板界面实现精准焊接。实验结果表明,与工业生产中广泛使用的传统连续激光焊接相比,开发的脉冲点焊产生的特定功率损耗较低,并且提高了样品的相对磁导率。质量控制对于提高焊接质量十分重要,可以将工艺监测集成到焊接系统中,以控制质量并相应地优化参数。光学,光谱,热和声学传感器越来越多地单独或组合使用,这对于提高质量控制十分有效。对于测量数据的评估,机器智能例如机器学习等都具有巨大的潜力。对于这些新型焊接技术的大规模应用,对焊接质量,微观结构,机械性能和磁性能进行全面研究非常重要。此外,还应考虑焊接系统和每个定子的成本,以及焊接过程的可适用性和焊接系统的寿命。

图4 线焊叠片与自适应脉冲激光点焊叠片的比较(a)经典连续焊接;(b)自适应连续焊接;(c)经典脉冲焊接;(d)自适应脉冲焊接

3.总结和未来发展

下一步需要对连接工艺对定子性能的影响进行全面调查,尤其是机械强度疲劳寿命和磁性能应作为评价叠片铁心性能影响的重要指标,包括这些指标在高温下的值,此外,还应核算每种连接工艺的成本。

未来,我们应该对磁性能退化机制进行更深入的研究。例如,可以通过热成像仪原位测量焊接铁心中的温度分布;用于验证由热有限元模型计算出的铁心中的能量损失分布。此外,还可以通过中子光栅干涉法,现场测量在交变磁场环境外部负载条件下铁心中的磁畴变化,这种方法对了解应力引起的磁性能退化十分有效。

对于优化叠层电工钢的连接工艺,未来还有很大的研究空间,我们应进行更多的实验,以建立过程参数和铁心性能之间的关系图,模拟模型对于了解机制十分重要。

目前叠片铁心的焊接模拟模型中,一般采用起始-终结技术描述激光照射下铁心界面熔化时热导率的快速增加。然而这种方法虽然可以表征界面在焊接过程中传热的影响,但无法分析间隙填充和残余应力的演变过程。建议开发热机械流体耦合模型,以深入了解这种焊接过程。

目前的研究大多集中在评估焊接铁心的性能上,而没有深入到实际电动机的性能研究中,通过实验和模拟来研究焊接过程对电动机性能的影响是未来趋势。

来源:电动车千人会