您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-10-12 11:05

活性物质粉末的设计、制造和处理对电池的性能有着巨大的影响。在批量生产前,活性物质粉末的一致性保证了电池性能的稳定性。粉末的性能取决于成分、包覆状态、可压缩性和流动性。在介观尺度上,粉末之间的内聚性以及与基体的附着力对堆积状态的影响要大于颗粒形貌的影响。为了保持良好的流动性,应避免粉末中存在集料或块状物质,因为粉末结块会导致部分拱起和滚变,从而增加电阻率。经过上冲床的加压和减压步骤,松散的粉末被压实成圆片。电极粉末在压实过程中发生重排、弹性变形、塑性变形和颗粒碎裂,并伴随力学和电化学性能的变化。上述机制通常是重叠发生的,但不是按顺序发生的。当粉末顶部施加压缩力时,粉末的空隙率可从40%左右降低到1%,但是压实力与压实密度之间的关系尚不清楚。因此,有必要研究压力对阴极材料力学性能和电学性能的影响。

样品制备及测试

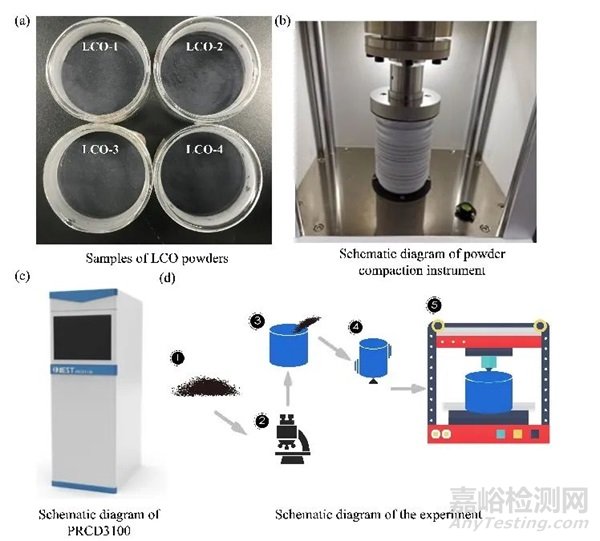

本文中,使用粉末电阻率检测系统研究了各种LCO粉末在压实过程中的弹塑性变形和电阻性能。如图1所示,利用元能科技的粉末电阻率&压实密度仪(PRCD3100)实时测量了LCO粉末在加载和卸载过程中的应力应变、压实密度和电阻。并比较了不同压实方式下LCO电极的电化学性能。材料表征、压实和电化学测试揭示了电极颗粒的力学和电化学性能之间的关系。

图1. 实验材料和仪器示意图:(a) 4种不同的LCO样品;(b)粉末压实检测器内部示意图;(c)粉末压实检测器外部示意图;(d)粉末压实实验程序。

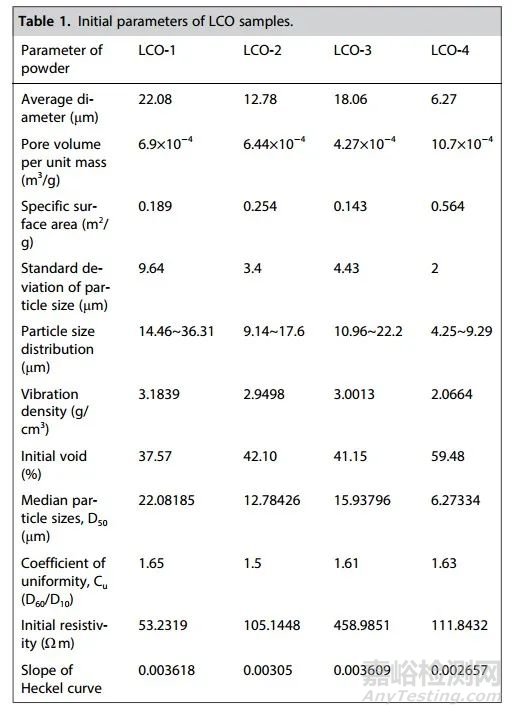

本文选取了四种LCO粉末进行探究,其理化性质如表1所示;大多数参数的顺序为LCO-1>LCO-3>LCO-2> LCO-4,其中,粒径大小顺序为LCO-1> LCO-3>LCO-2>LCO-4。且采用D60/D10标识粉末的均匀程度,量化粒度分布的均匀性。比表面积与粒径密切相关,大小为LCO4>LCO-2>LCO-1>LCO-3。

表1.四种LCO粉末的初始理化性质

结果分析

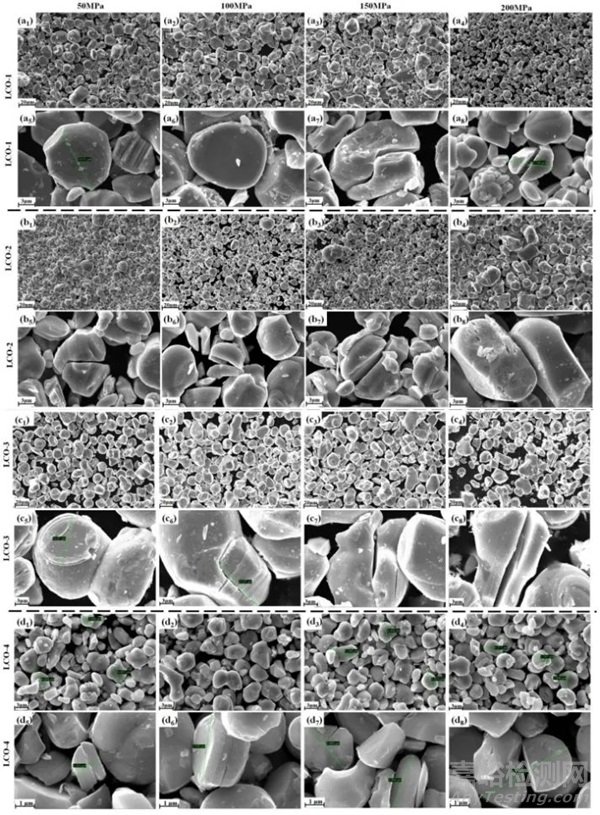

图2a-d分别为50、100、150、200 MPa下LCO粉末的整体和局部SEM图像。粉体粒度分布的差异直接影响粉体在压缩过程中的填充效率、压实密度和电化学性能。与其他试样相比,平均粒径最小的LCO-4试样在相同压力下颗粒变形较小,不易破碎。可以看出,LCO粉末在一定的力作用下会发生剪切断裂。当任意平面上的剪应力等于LCO的抗剪强度时,表面发生开裂。在剪切断裂过程中,出现一组倾斜的拉伸裂纹,随着应力的增大,拉伸裂纹相互贯通,形成贯通的剪切面,最终导致颗粒最终的剪切断裂。值得注意的是,断裂只对由一次颗粒组成的二次颗粒有效。

图2.四种LCO粉末不同压力下的低倍和高倍SEM图像

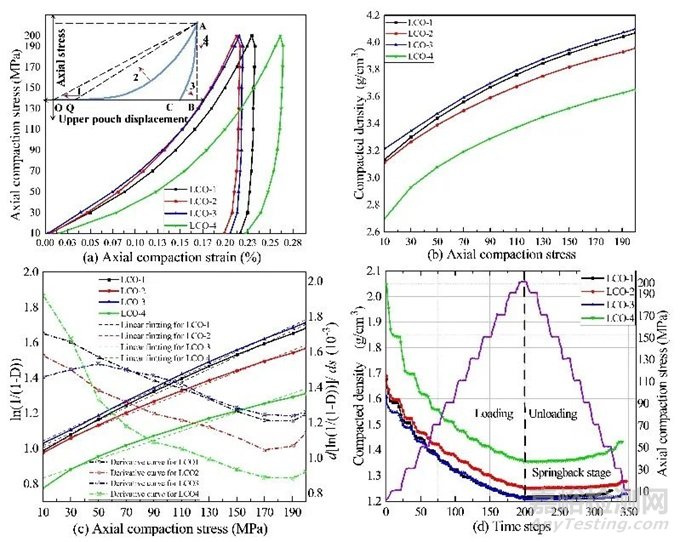

四种LCO粉末的力学和导电性能如图3a-d所示。压实曲线包括压实密度-压力曲线、压缩循环曲线、应力-应变曲线、Heckel曲线等,是研究粉末材料在压实作用下的填充、变形和断裂过程的重要工具。图3a显示了四个LCO样品的轴向应力和应变图。最大变形量和残余变形量的大小顺序为LCO-4> LCO-1>LCO-3>LCO-2,且LCO-4的平均粒径明显小于剩余试样。在加载过程中,粉末首先重新排列,而压应力在OQ阶段没有变化。其次,在QA阶段,随着压实位移的增加,压实应力非线性增加至最大应力点a。最后,在卸载回弹AC阶段,最终C点越接近B,粉末的塑性比例越大,其顺序为LCO-4>LCO-1>LCO-3>LCO-2。压实密度与应力关系图如图3b所示。随着轴向应力的增大,LCO粉末的压实密度不断增大,最终达到足够高应力下的极限压实密度。其中,LCO-3具有最佳的压实性能。

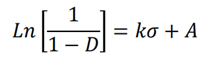

孔隙度-压力关系通常用Heckel方程来定义,Heckel方程是一个总结压实应力与密度变化关系的经验公式,表示为:

其中σ为轴向压实应力,D为对应压力下粉末的相对密度。k和A分别为拟合直线的斜率和截距,分别代表粉末塑性程度和变形前状态。k值越大,表明同样的应力变化引起的密度变化越大,粉末的塑性越大。实验表明,当k一定时,表明粉末的相对密度变化是由塑性变形引起的。若k为变量,则拟合函数为曲线,说明相对密度的变化是由重排、断裂等因素引起的。图3c绘制了LCO样品的Heckel曲线、拟合直线和微分曲线。k值顺序为LCO-4>LCO-1>LCO-3> LCO-2,即在相同压力下,LCO-4样品的平均直径最小,变形量最大。综合对比下,LCO-2试样的塑性最小。图3d记录了压实过程中粉末厚度和应力随时间变化的数据。随着载荷的增加,粉末内部应力逐渐增大,而变形逐渐减小并接近压实厚度。LCO-4的塑性形变最大,其他样品具有相似的弹性和塑性性能。

图3.(a)压实过程轴向应力-应变图;(b)压实密度和轴向应力图;(c)轴向应力与Heckel函数/Heckel微分及拟合曲线图;(d)不同时间步长的压实密度和轴向应力图。

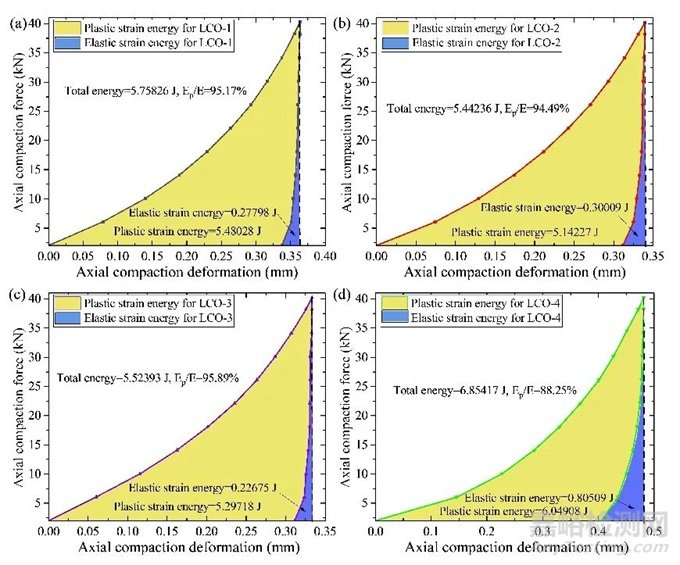

对应力-应变曲线进行积分可分别计算出粉末克服弹性变形和塑形变形所做的功,如图4a-d所示平均直径越小的LCO-4塑性比越小。对于平均直径较小的试样,达到相同的压力需要做更多的功,而球型颗粒所做的功主要是克服颗粒重排过程中颗粒之间的摩擦和斥力,因此在各种压力压实过程中较少出现断裂现象。

图4.四种LCO压缩过程弹性形变能和塑性形变能比例

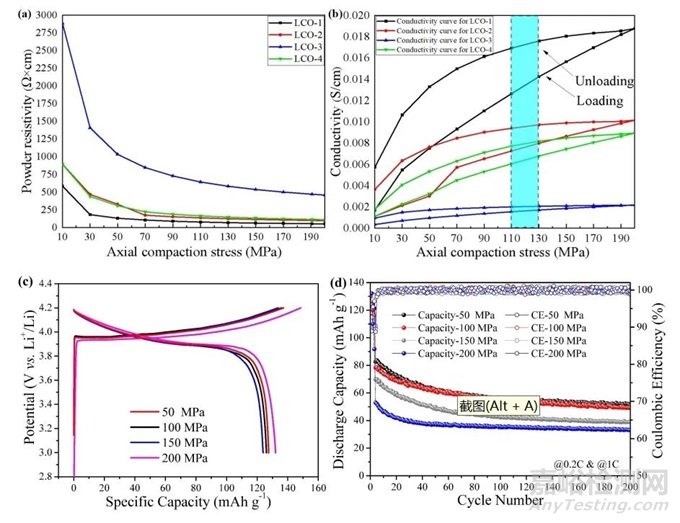

图5a-b显示了加压/卸压过程中电阻率、电导率和电化学性能的变化。随着压力的增大,LCO粉体的电阻率不断降低,电导率顺序为LCO-3>LCO-2 >LCO- 4>LCO-1。图6c为LCO-4样品在50、100、150、200 MPa压力下的充放电曲线。在第一个循环中,由于LCO电极颗粒之间的紧密接触,在200 MPa下的LCO电极比其他样品表现出更高的容量。然而,200 MPa下的LCO电极在200次循环后显示出很大的容量衰减(图5 d)。过高的压强会导致颗粒破碎,而LCO电极在50 MPa下,颗粒形貌相对保持完整,其容量保持最高,如图5d所示。同时,循环后所有样品的库仑效率保持在~100%,充分利用了活性物质。试验表明,适当的压力有利于良好的接触和循环稳定性,但过大的压力会导致可逆容量下降。

图5. 四种LCO粉末的电阻率、电导率和电化学性能

总结

采用元能科技的粉末电阻率&压实密度仪(PRCD3100),对LCO粉末的力学性能和电化学性能进行了研究,实时测试了LCO粉末的应力应变、压实密度和电阻率曲线。在一定程度上,平均直径越小,压实过程中轴向变形越大,电阻率越高,压实密度越大。这是因为直径越小,比表面积越大,孔隙率越小,无法为机械变形提供足够的空隙。不同压实后LCO的电化学性能主要受粉末的形貌差异、接触面积和电导率的影响,说明颗粒集成的LCO电极压实越小,电池性能越好。

文献原文

Liu Q, Duan Z, Qi Q, et al. Pressure Effect on Mechanical and Electrochemical Properties of Lithium Cobalt Oxide Powder Materials[J]. Batteries & Supercaps, e202400361.

来源:元能科技