您当前的位置:检测资讯 > 法规标准

嘉峪检测网 2018-02-25 19:29

1 目的

为规范公司IQC退料员退料检验作业方法和流程,对生产过程中不良物料进行有效管制,保证生产顺畅和客户满意,特订此标准。

2 适用范围

本作业指导书适用于公司所有退料检查

3 定义

3.1来料不良

客户或供应商提供的物料本身存在缺陷,不符合产品质量标准或生产工艺要求。

3.2生产损坏

因生产过程中操作不当,造成物料存在缺陷不符合产品质量标准或生产工艺要求。

4 职责

4.1 IQC退料员负责退料的检验,并及时准确地做好检验的相关记录。

4.2 IQC退料员负责退料检验后的责任状态标识。

5 内容

5.1 一般物料检验

5.1.1 产线执行退料作业,须确认物料实物物料代码、机型、数量,不良内容,供应商,且不良物料本体上必须有不良标识。

5.1.2 产线人员输出生产退料单,交送IQC退料员。

5.1.3 IQC退料员检验员根据退料单核对实际物料标识及实物,并根据部品上标识的不良现象来判定为何方责任,若发现实际物料不良原因与退料单不符则退回产线重新确认。

5.2 四大件退料检验

5.2.1 产线执行退料作业,需区分机型,料号,供应商、数量,工程部确认不良现象,并确认签字。

5.2.2 产线物料员输出生产退料单,交送IQC退料员。

5.2.3不良物料责任判别为生产损坏。如IQC退料员进行外观检验没有发现外观不良则判定为来料不良,同时将相关记录于《四大件退料报表》。

5.2.4无法进行判定的问题需呈报上司MQE进行确认。

5.3 套料(良品)退库检验

5.3.1产线执行退料动作,需区分机型,料号。

5.3.2IQC退料员检验员对物料进行外观检验,确认物料是否为良品;

5.3.3IQC退料员检验员在确认套料退库时,首先需要确认此机型是否有替代料的存在,如果存在替代料,则IQC退料员检验员需确认单据上料号,物料上标示料号,实物料号是否一致来判定产线退料是否正确。

5.3.4 物料数量在15PCS以下,IQC退料员检验员执行全检动作,如物料数量在15PCS以上,则IQC退料员检验员按照GB/T2828.1(0.65/1.0)执行抽检动作;

5.3.5 如IQC退料员检验员在退套料过程中发现产线有退混料的情况,立即将套料退产线重新区分;

5.4 检验结果处理

5.4.1 IQC退料员退料员依据检验结果,在生产退料单上如实填写相关数据,并加盖IQC退料员退料专用章并在判定好的物料上加贴不合格品标签,须注明料号、不良现象、责任别归属。

5.4.2检验完成后,IQC退料员退料员需将记录的《四大件退料报表》做成电子档,并于每周一早上通过邮件发往相关人员,同时将纸档归档。

5.5 PCBA & LCD、TP退料

5.5.1 PCBA退料

5.5.1.1 原则上要求供应商到现场判定;如果供应商到不了,那么就由IQC来判定,IQC判定后需由驻厂客户确认,如驻厂客户不能现场确定,需要支持IQC的决定判定结果。

5.5.2LCD退料

5.5.2.1当不良LCD累积到一定数量后,由IQC工程师通知供应商前来我司进行现场确认。

5.6不良物料警戒线

5.6.1 来料不良警戒线:非让步使用的物料不良>3%

对于来料不良超过警戒线的物料,需通知IQC工程师,由IQC工程师开出《厂商品质改进联络单》知会供应商,并对库存物料进行处理。

5.6.2作业不良警戒线:四大物料>0.05%

对于作业不良超过警戒线的物料,IQC知会责任单位和工程部门要求其分析改善。

5.7物料报废基准

5.7.1生产作业导致四大件有以下不良做报废:显示屏破裂、焊接金手指排线掉铜箔、FPC断裂、明显的表面硬划伤;

5.7.2生产作业导致壳料类有以下不良做报废:打花、断裂、穿孔、严重变形、扣位断;

5.7.3生产作业导致电子器件装配、使用性能不良做报废。

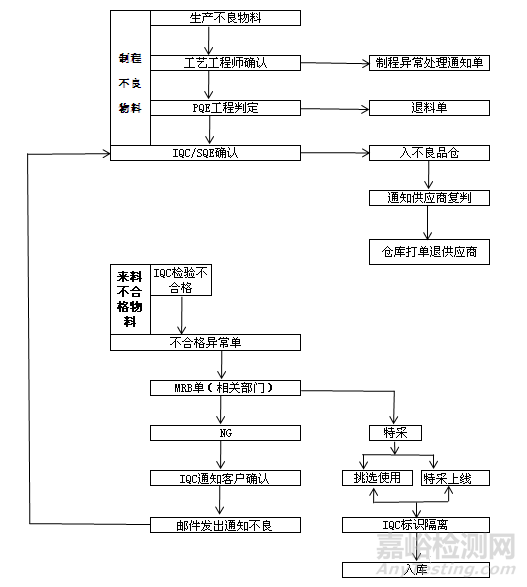

6、附图

来源:AnyTesting