您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2025-02-10 14:59

在新能源汽车的技术体系中,线束作为关键的组件,依据其承担的功能差异,新能源汽车线束可以根据功能分为低压线束和高压线束两个系列。

低压线束在构造和功能上与传统车辆的线束具备一定的相似性,其核心作用在于将新能源汽车内部众多的电器零部件进行有效的连接,进而达成对传感器、控制单元等各类电子电气零部件的精准控制,保障车辆的基础电气系统稳定运行。

新能源汽车线束的独特性重点体现在高压线束部分。高压线束主要由高压导线、高压连接器、接线端子、波纹管、热缩管、屏蔽环等组成。

其中,高压导线与端子的连接工艺存在焊接、压接和机械连接这三种方式。在当前的行业发展格局下,焊接和压接这两种工艺凭借其各自的技术优势,成为了主流的工艺技术手段。

因此,本文将聚焦于这两种主流工艺,深入剖析它们的技术特点、应用场景以及性能表现等方面,以期为新能源汽车高压线束连接工艺的优化与发展提供有价值的参考和见解。

1、 高压线束端子压接的主要性能要求

1.1 电压降

高压线束在采用压接连接时,导体压接处的电压降应满足下方图表的要求。

| 导体标称截面/mm 2 | 试验电流/A | 电压降/mV |

| 16 | 60 | 15 |

| 25 | 70 | 18 |

| 35 | 80 | 20 |

| 50 | 90 | 23 |

| 70 | 100 | 25 |

不同尺寸线束的电压降标准要求

1.2 连接强度

端子与线束电缆的连接应牢固,其最小拉力值应符合下方图表的规定。

| 导体标称截面/mm 2 | 拉力/N |

| 10 | 500 |

| 16 | 1500 |

| 25 | 1900 |

| 35 | 2200 |

不同尺寸线束的最小拉力值标准要求

2 高压线束与端子的连接方式

2.1 超声波焊接连接

超声波焊接连接是一种利用超声波的高频振动能量,使两个需连接的物体表面相互摩擦而形成分子层之间的熔合,从而实现连接的工艺方法。

高压线束超声波焊接连接是一种将高压线束进行连接的工艺方法。

其特点主要有以下几个方面:

连接强度高:通过超声波的能量使金属材料在固态下实现分子间的结合,形成牢固的连接,能够承受较高的拉力和扭力。

密封性好:焊接过程中可以使连接部位紧密贴合,有效防止水分、灰尘等杂质进入,保证了高压线束的电气性能和可靠性。

生产效率高:超声波焊接速度快,自动化程度高,可以大大提高生产效率,降低生产成本。

无需添加焊料:与传统的焊接方法相比,超声波焊接不需要使用焊料,避免了因焊料带来的杂质和环境污染问题。

对材料的适应性强:可以焊接多种金属材料,如铜、铝等,适用于不同类型的高压线束连接。

超声波焊接效果

当然,其技术缺点也相对明显,随着焊接工件的厚度和硬度的增加,焊接难度急剧增大,所焊接金属件不能太厚,焊点位不能太大。超声波焊接的工件展开面会比较宽,难以在较狭窄的位置安装。

2.2 机械压接连接

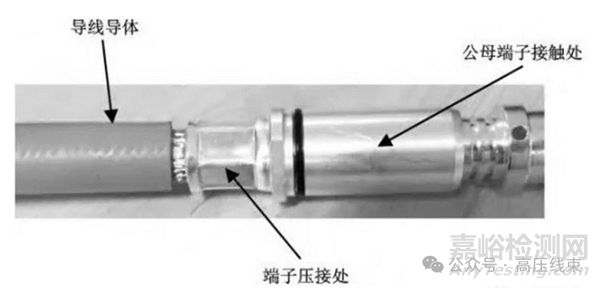

压接连接是利用工具或设备通过压力将连接器的接头变形压到导线上,使连接器的端子与导线形成机械连接,让其具有良好的机械和电气性能。

目前,国外的线束电缆和插接端子基本均采用压接连接,此项工艺技术已经非常成熟稳定,适用于大批量的自动化生产。

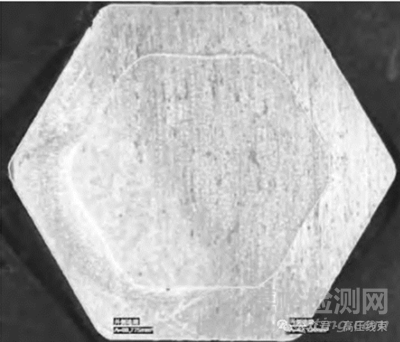

六边形封闭式压接端子

机械压接后线束剖面图

机械压接操作简单,使用维护方便,且制造成本低,操作效率高,适合大批量生产,但性能上缺点明显,机械压接后的线束无法满足连接器高电流通过率、电阻要求小的要求,机械压接普遍在低压线束上使用。

随着新能源汽车充电电流向 800A 或者更高的方向发展,如果继续使用铜作为电缆导体,需使用 95mm 2 或更大规格的线束,无论是机械压接还是超声波焊接都无法满足大平方线束压接的工艺要求,但是,电磁脉冲压接技术的民用化为大平方线束提供了很好的解决方案。

2.3 电磁脉冲焊接

传统的机械压接和超声波焊接在线束压接上都具有一定的局限,电磁脉冲压接技术综合了上述两种工艺优点的同时,更进一步将其短板补充完善。

其原理是利用电磁力来驱动端子向内快速缩颈的连接技术,加工过程不接触工件表面,能够保护端子表面涂镀层的完整性。电磁脉冲压接能够获得较低的电阻和较高的结合力,较于传统压接模式具有无与伦比优势,在高压线束连接工艺上具有广泛的应用前景。

电磁脉冲压接效果

随着动力电池、电机驱动和其他电子化部件(如车载充电机和压缩机)的广泛应用,新能源汽车 800V 高压架构上线束系统的全新升级,高压线束的高安全性和可靠性对质量和工艺的提出了更高要求。

来源:Internet