您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2019-04-13 01:26

多层结构是飞机重要的结构件,常用于飞机蒙皮等部位。在使用过程中,受多种因素的影响,其底面或者中间夹层难免会出现腐蚀损伤。飞机多层结构的腐蚀规律与飞机的使用环境及特点有着极大的联系,不同的飞行环境、不同的飞行强度等都会直接或间接影响着飞机的腐蚀特点。多层结构腐蚀给飞行安全带来了极大的危害,内部和中间夹层的腐蚀损伤无法直接目视观察。

涡流、超声波以及红外等传统的腐蚀检测方法对于内部腐蚀的检测效果不佳,特别是对于部位较深的腐蚀,检测比较困难。在能够检测内部缺陷且定量较为准确的方法中,工业CT(计算机断层扫描)是较为理想的方法。

工业CT

与其他一些常用的无损检测方法相比,工业CT有许多突出的特点。工业CT通过设备检测得到的是被检件的断层图像,可以清晰地得到被检件的某一层结构,易于识别。这样的图像不存在图像重叠的问题,没有识图经验的检测人员对物件进行检测也不存在障碍。同时,从检测图像上还可以获得缺陷的相关信息,包括缺陷的位置、形状、长度等。

那么,这种方法是否真的好用呢?还是通过一个试验来严谨的考量一下吧~

制作腐蚀试件

腐蚀试件选用飞机常用的2A12铝板,根据飞机的腐蚀特点,腐蚀试件主要模拟飞机多层结构面腐蚀和腐蚀裂纹,选用三层平板结构模拟飞机多层结构。

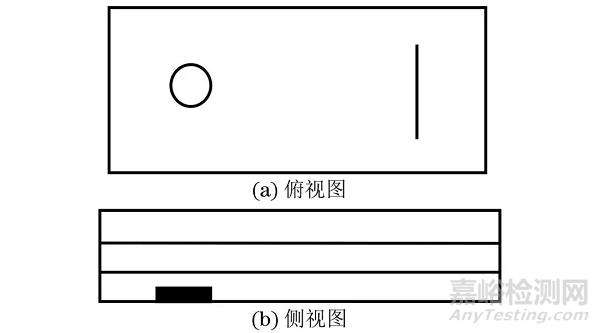

图1 试件1结构示意

试件1采用3块尺寸为140 mm×80 mm×1.5 mm (长×宽×高)的2A12铝板作为材料,在铝板上模拟加工腐蚀缺陷。

试件1的下层铝板的下表面制作了两种模拟腐蚀缺陷:

(1) 半径为8mm,深0.5mm的圆形平底槽模拟腐蚀缺陷。

(2) 加工长为20mm,深为1mm的直线槽模拟腐蚀缺陷。

完成模拟腐蚀缺陷的制作后,在铝板的4个角上用螺栓把3块铝板紧密结合。

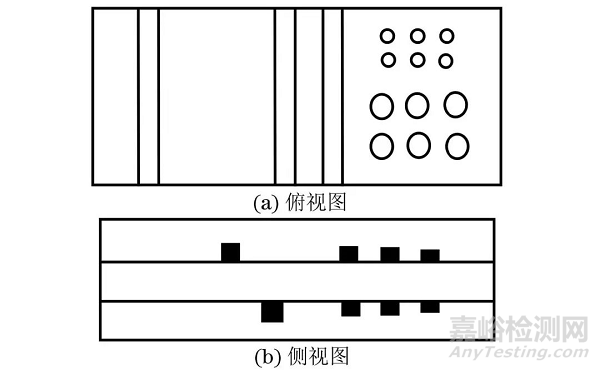

图2 试件2结构示意

试件2采用3块尺寸为250 mm×150 mm×1 mm (长×宽×高)的2A12铝板作为材料,然后在铝板上进行模拟腐蚀缺陷的加工。

(1) 分别在上层板和下层板加工半径为6.5mm,深分别为板厚的5%,10%,15%的圆形平底槽模拟腐蚀缺陷。

(2) 分别在上层板和下层板加工长为150mm,宽为13mm,深为板厚的20%的直线槽模拟腐蚀缺陷。

(3) 在试件上铆接6个铆钉,选择5个铆钉的铆接点,加工长短方向各异的模拟裂纹腐蚀缺陷。

检测试验

工业CT试验采用的CT设备型号为CAPE-450kV-CT。

图3 工业CT设备外观

检测试验开始前,要对探测器进行本地校正和增益校正。探测器校正完后,将平板放置在转台上,调整机械系统,设置射线源、探测器及机械系统参数。具体参数为:管电压400kV,管电流1.7mA,射线源焦点尺寸0.4mm,探测器像素大小0.254mm,探测器积分时间50ms,射线源到探测器的距离1138mm,射线源到平板中心的距离600mm。

试验采用三代扫描方法进行CT扫描,调整试件的位置,对扫描得到的数据进行算法重建,获得需要的试件截面图像。

图像分析

为了达到更好的显示效果,有时需要利用软件对工业CT的检测图像进行处理,常用的图像处理方法有图像锐化、边缘增强以及伪彩色等。

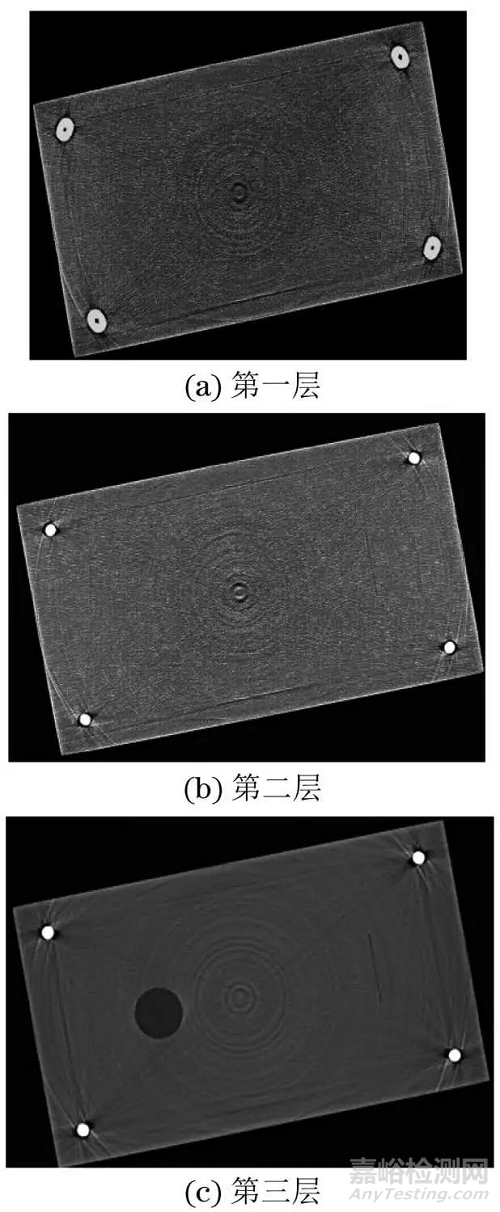

图4 软件处理后的试件1的工业CT检测图像

上图为经过软件处理后的试件1的三个不同截面的断层扫描图像。在图4(a)中,没有发现缺陷,说明在试件的这一断层内不存在腐蚀缺陷;在图4(b)中,可以清楚地看到试件上的直线槽模拟缺陷,通过检测图像能够获得缺陷的形状、尺寸以及在试件中的位置等信息;在图4(c)中,能够看到在试件上模拟的两种腐蚀缺陷,图像清晰直观。这说明工业CT具备检测面缺陷和裂纹的能力。

同时,通过对比图4(b)和(c)可以发现,圆形腐蚀缺陷与直线槽腐蚀缺陷的腐蚀深度存在差别,即直线槽腐蚀缺陷较圆形腐蚀缺陷更深。这说明工业CT检测可以通过对比不同断层检测图像的差别来判定腐蚀缺陷的深度,以确定其在试件内部的位置,这是其他检测方法无法实现的。

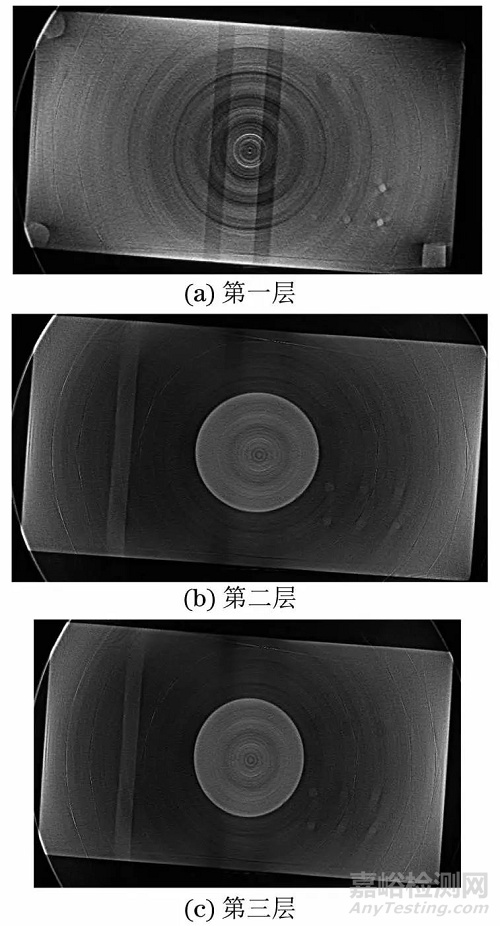

图5 处理后的试件2的工业CT检测图像

上图为经过软件处理后的试件2的三个不同截面的断层扫描图像。工业CT能够检测到试件上制作的腐蚀缺陷,但检测情况较试件1的差。

图5(a)为工业CT在下层板的断层扫描图像,图像中能够看到存在的腐蚀缺陷,并且根据腐蚀程度的不同,缺陷的成像情况也不相同;图5(b)为工业CT在上层板的断层扫描图像,与上层板的扫描图像相同,图像很直接地反映了缺陷的情况;图5(c)为工业CT在铆接处的断层扫描图像。从检测图像上无法观察到试件上的裂纹缺陷。

试件2的检测图像出现了环状伪影,如图5(a)所示,试件中间部位出现了一圈圈环形影像,这非常容易导致缺陷的误判。

伪影通常是指图像中出现了与试件结构不符的特征,是表征CT检测质量的重要性能指标。工业CT的检测精度高,对信号非常敏感,较易产生伪影现象。

另外,工业CT较擅长于长宽比小的物件的检测,对于长宽比较大的物件检测效果相对较差,也更容易出现伪影。产生伪影的原因有很多,通常可以划为两类,一类是由CT的原理造成的,另一类是由CT的设备造成的。平板件主要是射线束硬化造成的,可以通过采用预先滤波法或软件校正法等进行校正。

同时,试件2的CT检测图像受断层厚度的影响出现了其他断层的影像,对图像分析造成了影响。

接下来,利用软件的测量功能对试件缺陷进行简单测量。

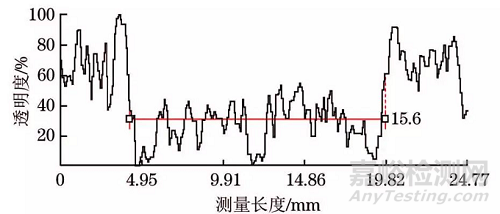

图6 试件1的圆形缺陷测量曲线

根据图6的检测数据可以得到,模拟腐蚀的圆形缺陷直径为15.6mm,误差为2.5%。

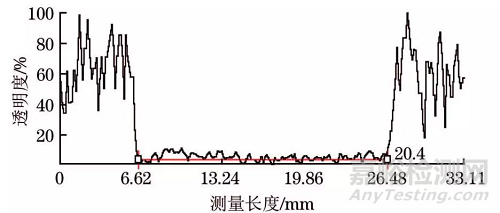

图7 试件1直线槽缺陷测量曲线

根据图7的检测数据可以得到,模拟腐蚀的直线槽缺陷长度为20.4mm,误差为2.00%。

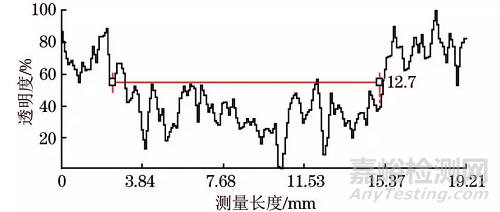

图8 试件2的长条形缺陷的测量曲线

根据图8的检测数据可以得到,长条形模拟缺陷的宽度检测值为12.77mm,误差为1.77%。

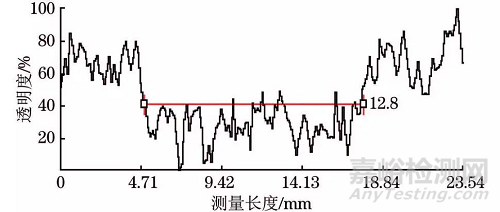

图9 试件2的圆形缺陷的测量曲线

根据图9的检测数据可以得到,圆形缺陷的直径为12.8mm,误差为1.54%。

试验结论

(1) 工业CT能够对试件的腐蚀进行有效检测,检测结果准确直观,但对于试件2铆钉处裂纹的检测效果不明显,说明工业CT对裂纹的检测能力偏弱。

(2) 工业CT对缺陷的测量误差最大为2.5%,测量精度满足要求,且测量结果更为稳定。

(3) 工业CT能够根据断层图像检测出腐蚀缺陷的深度,检测图像清晰直观,易于识别,这是工业CT检测内部腐蚀的突出优点。

(4) 工业CT擅长长宽比较小的物件的检测,对于长宽比较大的物件检测效果相对较差,也更容易出现伪影,对图像质量有一定影响。因此,在对平板构件采用工业CT检测时,必须采取措施降低伪影的影响。

结 语

通过工业CT完成了对腐蚀试件的检测,表明工业CT具有一定的腐蚀损伤检测能力,能够完成试件内部的腐蚀检测。与涡流、超声、红外等检测方法相比,工业CT在检测内部腐蚀方面有着自己的突出优势,其检测精度更高,检测结果更稳定,能够对试件进行断层扫描,通过不同断层图像的差别来判断测量腐蚀缺陷的深度,并对腐蚀面积进行计算。

采用了切槽和切圆孔模拟腐蚀损伤,与实际的腐蚀还存在差别,试验的结果仅代表模拟腐蚀。但同时,工业平板件的CT检测有许多影响因素,如伪影、断层图像的厚度等都会影响CT检测质量,有可能造成误判。根据CT检测原理可知,针对裂纹检测,如果在射线照射方向不能构成足够的厚度差,检测效果会不理想。因此,必须采取措施来减少或消除这些情况对检测结果的影响,保证检测结果的准确性。

来源:无损检测NDT