您当前的位置:检测资讯 > 法规标准

嘉峪检测网 2019-04-16 22:45

通过对比分析布氏硬度试验机和快速布氏硬度试验机的优缺点发现:布氏硬度试验方法既有结果可比性好的优点,又有需要增加光学系统测量压痕直径、效率低的缺点;而快速布氏硬度试验方法虽然有不需要光学测量系统、效率高的优点,但也有测量结果可比性差的缺点。如果能够根据压痕深度计算出压痕直径及布氏硬度值,则既可以克服快速布氏硬度试验机试验结果可比性差的缺点,又可以克服布氏硬度试验机需要光学系统测量压痕直径、效率低的缺点,对于提高布氏硬度自动测量系统的效率和改善测量结果的可比性具有很大的优势。

为此,笔者对根据压痕深度计算布氏硬度值的可行性进行了探讨,为快速、准确得到布氏硬度试验结果提供参考。

根据压痕深度计算压痕直径的依据和障碍

根据几何学确定的弓形圆半径、弦长和拱高之间的关系,已知半径和拱高就可以计算出弦长。布氏硬度计加载主载荷时的压头半径、压痕直径与压痕深度之间的关系等同于弓形的半径、弦长和拱高之间的关系,这就是根据压头直径和压痕深度计算压痕直径的依据。计算出了压痕直径再结合试验力就可以计算出布氏硬度值。

为什么硬度计制造厂家没有采用压痕深度和试验力计算出可比性好的布氏硬度,而是报告可比性差的“快速布氏硬度”?为了回答这一问题,笔者进行了长时间的思考和分析,发现国标GB/T 230.1-2009«金属材料洛氏硬度试验第1部分:试验方法(A、B、C、D、E、F、G、H、K、N、T 标尺)»、美标ASTM E103-12 和ASTM E18-16 Standard Test Methods for Rockwell Hardness of Metallic Materials以及国际标准ISO 6508-1:2016 Metallic Materials -Rockwell Hardness Test -Part 1:Test Method等标准和一些关于硬度试验的经典著作都没有区分“压痕深度”和“装有压头的压杆位移”这两个不同的概念,而把压杆位移当作了压痕深度,通常说的测量“压痕深度”实际不是测量真正的压痕深度,而是测量“装有压头的压杆位移”。不区分这两个概念对于测定洛氏硬度不会造成错误的结果,这是因为洛氏硬度是根据相同初试验力下的压痕深度差计算的,硬度计在相同初试验力下的弹性变形量相同,压痕深度差几乎等于压杆的位移差;而混淆这两个概念对于测定布氏硬度会造成偏差,这是因为压杆位移中包含了压痕深度和硬度计弹性变形两部分,如果把压杆位移当作压痕深度,就会夸大压痕深度,从而使计算得到的压痕直径偏大,布氏硬度值则严重偏低。

由上述分析可见,根据压痕深度计算压痕直径的障碍是长期以来把压杆最大位移当作压痕深度,造成根据不正确的压痕深度(实际是压杆最大位移)计算的压痕直径明显大于实际的压痕直径。

根据压痕深度计算压痕直径和布氏硬度值方法的初步探索

发现了上述问题后,笔者查看并验算宝钢检化验中心杨晓晨2012年采用ZHU2,5型布洛维万能硬度计测试的布氏硬度原始数据文件,初步探索了采用压痕深度计算压痕直径和布氏硬度值的可行性。

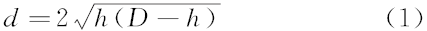

根据压痕深度计算压痕直径的公式如下

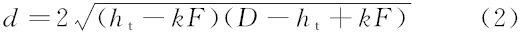

式中:d为压痕直径;D为压头直径;h为压痕深度。需要强调的是,式(1)中的h是压痕深度而不是压杆最大位移。ZHU2,5型布洛维万能硬度计原始数据文件中采集的是时间、载荷、压杆位移的原始数据,而没有压痕深度的数据,压痕深度需要用压杆最大位移减去硬度计的弹性变形分量kF,其中k为硬度计的刚度系数,F为试验力,所以压痕直径实际需要根据如下公式计算

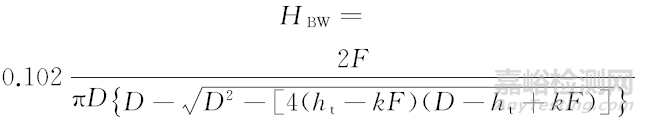

找到了计算压痕直径d的方法,结合载荷就可以根据如下公式计算布氏硬度值

式中:HBW是布氏硬度,单位为HBW;试验力F的单位为N;压头直径D和压杆最大位移ht的单位为mm。

采用杨晓晨提供的一个布氏硬度原始数据文件中的数据,计算得到这台ZHU2,5型布洛维硬度计的刚度系数k=7.69×10-6 mm·N-1。用这个刚度系数验算杨晓晨提供的另一个布氏硬度原始数据文件中的数据,如果假设压杆最大位移(168μm)与压痕深度没有差别,即不扣除硬度计的弹性变形,按照式(1)计算得到的压痕直径是1.25mm(对应的布氏硬度值为142.4HBW);而从压杆最大位移中扣除硬度计的弹性变形,按照式(2)计算得到的压痕直径是1.20mm(对应的布氏硬度值为155.3HBW);作为对照,光学系统测量的压痕直径是1.19mm(对应的布氏硬度值为159.7HBW)。

初步探索显示:区分开压杆最大位移和压痕深度,从压杆最大位移中扣除硬度计弹性变形作为压痕深度,再根据压痕直径与压头直径和压痕深度之间的几何关系计算得到的压痕直径与光学系统测量结果的吻合程度,显著优于不区分压杆最大位移和压痕深度计算结果的,计算得到的布氏硬度值与光学系统测量得到的结果也就更吻合。

讨论

ASTM E103-12中4.4款明示“由于不同的快速压痕硬度试验设备制造公司测量试验力和显示压痕深度的方法不同,不同设备制造公司的测试结果不具有可比性。”笔者认为,造成快速压痕硬度试验设备测试结果可比性差的原因,正是由于设备实际测量的是压杆最大位移而不是压痕深度,压杆最大位移中既包括压痕深度也包括设备的弹性变形。因为不同设备制造公司制造的快速压痕硬度试验设备的刚度系数不同,造成在同样载荷下的弹性变形量不同,所以测试结果的可比性差。同样的道理,虽然ASTM E103-12中没有说明,也可以推论:即使是同一个设备制造公司,不同型号、不同结构的快速压痕硬度试验设备也会存在测试结果可比性差的缺点。

如果从压杆最大位移中扣除弹性变形量,就能得到真正的压痕深度,真正的压痕深度与弹性变形量无关,不同设备虽然弹性变形量不同,但是压痕深度与压痕直径之间都同样符合式(1)确定的关系,所以将压杆位移扣除弹性变形后可以得到真正的压痕深度,并可根据真正的压痕深度计算出正确的压痕直径和布氏硬度值。笔者认为,这是布氏硬度试验方法的根本性变革。用真正的压痕深度不仅可以计算出压痕直径和布氏硬度值,还可以克服ASTM E103-12中所明示的测试结果可比性差的缺点,并且可以同快速压痕硬度试验设备一样高效率地直接由载荷和压杆最大位移数据计算得到布氏硬度值,而无需借助光学测量系统测量压痕直径。

目前测量压杆位移已经可以达到非常高的精度,只要能够准确地确定设备的弹性变形量,就可以得到高精度的压痕深度数据,从而得到准确的压痕直径和布氏硬度值。因此笔者认为,测量压痕直径的光学系统不是测试布氏硬度的必要装置。

采用光学系统测量压痕直径的传统方法的测量精度存在两个限制因素:人眼的分辨率和压痕直径与标尺线相切的主观判断。采用充分均匀的材料制作大批有相同标称值的标样,并经多台高质量的硬度计定值,根据这样的标样确定硬度计的刚度系数,然后采用压杆位移计算压痕直径,可以避免传统方法的上述两个限制因素,有可能使测定的布氏硬度值的重复性和再现性更好。

可以预料将来布氏硬度标准应该包括两种方法:一种是传统的测量压痕直径的方法;另一种是精确测量压杆位移推算出压痕深度,然后根据压痕深度和试验力计算出布氏硬度值的方法。

结论

(1)压痕直径与压痕深度及压头直径之间有确定的关系,可以根据准确的压痕深度计算出准确的压痕直径和布氏硬度值。

(2)压痕深度不等于压杆最大位移,而等于压杆最大位移与硬度计弹性变形量之差。

(3)压痕直径可以根据压杆最大位移和硬度计刚度系数、试验力及压头直径计算得出。

(4)布氏硬度值可以根据试验力、压杆最大位移、硬度计刚度系数及压头直径计算得出。

(5)GB/T 230.1-2009,ASTM E103-12,ASTM E18-16,ISO 6508-1:2016等标准中都写着测量压痕深度,可是绝大多数硬度计实际测量的是压杆位移。

(6)把压杆位移当作压痕深度对于洛氏硬度测试结果不会造成显著偏差,因为洛氏硬度测量的是加上和卸除主载荷前后相同的初试验力下的压痕深度差,这种条件下的压痕深度差几乎与压杆位移差相等。但是,如果把压杆最大位移当作压痕深度计算压痕直径和布氏硬度就会造成显著偏差。本文报道的实例显示,把压杆最大位移当作压痕深度会使计算得到的压痕直径显著偏大,布氏硬度值则显著偏低。

来源:理化检验