您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2024-12-30 16:14

高强度螺栓是汽车发动机各种关键零部件连接的重要结构件,其主要作用是紧固和连接,使连接件和被连接件之间传递扭转力矩。飞轮螺栓用于将飞轮组件固定在曲轴末端,通过装配时的预紧力,使正常工作时的发动机飞轮组件与曲轴组件间传递扭矩,同时避免发动机在工作过程中产生振动失效。飞轮螺栓在工作中主要受拉伸力和剪切力的作用。

某款柴油发动机在工作中偶尔发生飞轮螺栓掉头现象。该螺栓材料为42CrMo钢,其化学成分需要符合标准GB/T 3077—2015《合金结构钢》的要求。该螺栓强度等级为12.9级,性能需要符合标准GB/T 3098.1—2010《紧固件机械性能 螺栓、螺钉和螺柱》的要求。42CrMo钢的生产工序制作工艺是:原材料去料头料尾→冷镦成型→去膜→热处理淬火(880±10)℃→热处理回火(490±10)℃→校直→滚压螺纹→酸洗→磷化→除氢→检验→包装。飞轮螺栓在发动机运转过程中承受的载荷较大,不仅承受拧紧在飞轮和曲轴上的静态载荷,还要承受与飞轮、曲轴一起高速旋转时的交变载荷,所以飞轮螺栓本身必须具有较好的强度、韧性和耐疲劳性能。研究人员采用宏观观察、扫描电镜(SEM)和能谱分析、金相检验、化学成分分析、硬度测试等方法对螺栓断裂原因进行分析,并给出改进建议,以防止该类问题再次发生。

1、 理化检验

1.1 宏观观察

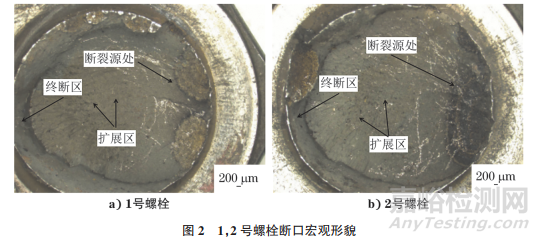

断裂飞轮螺栓宏观形貌如图1所示。由图1可知:螺栓断裂部位均为六角头与螺杆交接的头下圆角处,每件螺栓的两个断裂面特征是耦合的,断口均为单向弯曲疲劳断口,断口边缘处宏观上无明显的塑性变形,整体区域平整,呈现暗灰色色泽。

1,2号螺栓断口宏观形貌如图2所示。由图2可知:从裂纹源逐渐开始出现到扩展区域的撕裂棱线状微条纹,沿着裂纹扩展方向最终出现小角度倾斜的断裂面;其中1号螺栓疲劳源处有两个半圆形区域,颜色与基体断裂面有明显差异;进一步观察发现整个断口的近外圆处还有多处分布着无规律的半圆形区域;2号螺栓的断口疲劳源区及与该疲劳源相对应的近外圆处也有与上述半圆形区域类似的异常区域;两件断裂螺栓的断口均呈明显的脆性断裂特征,除断口外,螺栓边缘耦合处高点有少量磨损和磕碰。

1.2 扫描电镜和能谱分析

将断裂的飞轮螺栓用超声波清洗后,采用扫描电镜对螺栓断口进行观察,结果如图3所示。由图3可知:1 号螺栓断裂源处两个半圆形区域的微观形貌显示裂纹沿晶界扩展,沿晶断口的形貌主要取决于金属材料本身的晶粒形状,沿晶断口呈现明显的冰糖状[ 见图3a)],并且局部出现“鸡爪状”形貌和二次裂纹扩展,且另外多处小半圆区域特征与之相同,也呈沿晶断裂特征;2号螺栓断裂源区及小半圆区域断口也呈沿晶断裂特征[ 见图3b)];断裂的大部分扩展区域主要呈现沿晶断口特征,断裂面平整[ 见图3c)];除以上区域外,在扩展区接近最终断裂区域出现沿晶和韧窝混合形貌[ 见图3d)]。随着裂纹的扩展,两件螺栓断口在断裂后期出现韧窝形貌,说明断裂初期为脆性断裂,由于最终断裂的区域产生韧性断裂,因此断裂表面出现部分韧窝,最终韧性断裂区域较少,韧窝形貌不明显。

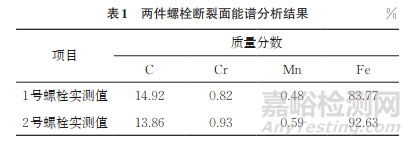

对两件螺栓的断裂面进行能谱分析,结果如表1所示。由表1可知:螺栓断面不存在异常元素。

1.3 金相检验

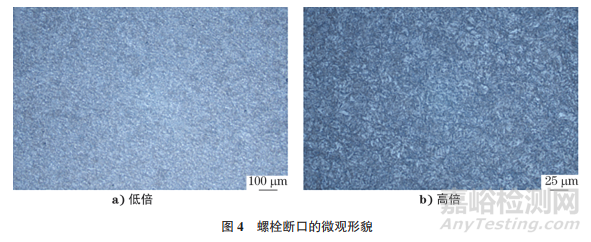

在1,2 号螺栓断口位置截取并制备金相试样,用体积分数为3%~5%的硝酸乙醇溶液对试样进行腐蚀,再将试样置于光学显微镜下观察,结果如图4所示。由图4可知:螺栓的显微组织细小,未发现异常非金属夹杂物。螺栓的断裂区域显微组织未发现异常情况,与其他正常区域组织相同,均为回火索氏体。

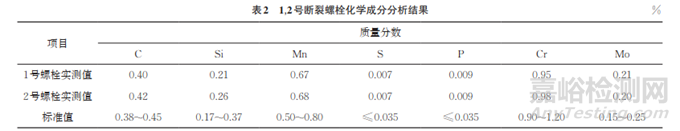

1.4 化学成分分析

在1,2 号螺栓断口附近截取试样,用直读光谱仪对试样进行化学成分分析,结果如表2所示。由表2可知:两件断裂螺栓的化学成分均符合GB/T 3077—2015对42CrMo钢的要求。

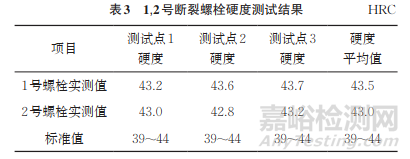

1.5 硬度测试

在1,2号断裂螺栓上截取试样,对试样进行洛氏硬度测试,结果如表3所示。由表3可知:断裂螺栓的硬度符合GB/T 3098.1—2010对12.级螺栓的洛氏硬度要求,但结果接近标准要求的上限。

2、 综合分析

由上述理化检验结果可知:两件断裂螺栓的化学成分、硬度、显微组织等各项指标均符合标准和设计要求。生产制造后对全部螺栓进行磁粉检测,外部确认没有裂纹。螺栓显微组织正常,无冷却速率过快或过热的异常组织,因此可以确定裂纹是在后续使用过程中产生的。现场工况反馈没有出现高负载作业,说明螺栓没有过载受力。断口宏观形貌呈明显的脆性断裂特征,呈暗灰色,整体区域较平整,有撕裂棱线状微条纹。断口断裂源区及扩展区主要呈沿晶断裂特征,呈现冰糖状断口,并存在二次扩展裂纹;终断区局部出现韧窝形貌,这是因为最后断裂位置不是由氢原子扩散引起的。整个断裂过程是由脆性断裂引起的,最终导致整个螺栓头部被撕裂,在最后断裂位置出现小角度倾斜。引起螺栓掉头的主要原因是螺栓断面上的半圆形异常区域,这些异常区域的共同特征是位置为近外圆处、形状为半圆形、呈沿晶断裂特征、与正常区域有明显界限等,所有这些特征均符合氢脆特征。

氢脆是指氢原子侵入材料的基体中,聚合成氢分子,体积膨胀产生极大的内压,当其超过材料的强度极限时,在内部残余应力或外加应力的共同作用下,材料内部形成微小裂纹,并使材料脆化,引起延迟断裂现象。氢原子易于在零件外形急剧变化的应力集中区域聚集,且材料的强度越高,其氢脆敏感性越大。氢脆分为不可逆性和可逆性两种情况,不可逆性是指氢已使材料产生裂纹,造成了永久性损伤;可逆性是指材料及时除氢后可以正常使用。

该螺栓中氢的来源可分为以下两类:第一类是原材料中含有过量的氢;第二类是螺栓在制造和使用过程中,氢由外部环境侵入材料内部。该螺栓所用的原材料是钢锭经过多次拉拔后的棒料,并且螺栓在制作过程中经过调质处理;另外从断口上看,所有具有氢脆特征的半圆形区域均分布在螺栓的浅表面,因此可以排除原材料中含有过量氢的可能性,由于该螺栓经过调质处理,所以应考虑氢是在调质后的某一个环节进入到零件的浅表层。经调查证实,飞轮螺栓除在制造过程中经过酸洗外,其他制造和使用环节没有和氢接触的机会。高强度螺栓随着强度的增大,其氢脆敏感性也会增大,文中断裂的螺栓设计要求性能等级是12.9级,其硬度接近标准要求的上限,从理论角度分析,材料本身达到该等级螺栓较高的氢脆敏感性。酸洗过程中,材料会释放出氢原子,若溶液酸性控制不好,氢脆的风险就会增大。

3、 结语及改进建议

3.1 结语

飞轮螺栓在制造过程中接触到氢,氢原子渗入到螺栓的浅表面,后期由于除氢工艺不到位,因此未能将渗入基体的氢驱离干净,而螺栓在把紧及使用过程中都存在拉应力,在拉应力的作用下,这部分氢在螺栓的应力集中部位(螺栓六角头与螺杆交接处)聚集成氢分子并沿晶界扩散,弱化了晶界,继而形成沿晶开裂,在螺栓内部产生微小裂纹。同时,内部的氢原子会继续在微小裂纹处聚集,当应力在材料晶界位置积累到一定程度,超过晶界强度时,裂纹开始继续扩展,最终在长时间的工作应力作用下,螺栓发生掉头断裂。

3.2 改进建议

(1)尽量缩短零件与氢介质之间的接触时间,严格控制制造工艺中酸洗溶液的浓度、时间和温度。同时,调整磷化工艺后的除氢时间和温度。

(2)高强度钢的氢脆敏感性较低强度钢的氢脆敏感性高,因此在保证使用和设计要求的情况下,适当降低螺栓强度,以减小高强度螺栓对氢脆的敏感性。

(3)氢极易在应力集中处聚集,可根据使用情况和螺栓结构,适当加大六角头与螺杆的过渡圆角,尽量减轻该处的应力集中。

作者:王祺瑞,张照岩,李明磊,刘宁,贺秀娜

单位:潍柴动力股份有限公司 国家内燃机产业计量测试中心

来源:《理化检验-物理分册》2024年第10期

来源:理化检验物理分册