您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2020-08-31 14:00

在粒度测量的诸多手段中,激光粒度仪无疑占据着统治地位。但在激光粒度仪的实际应用中,人们经常遇到一个令人困惑的现象:同一个样品给不同品牌甚至同一品牌不同型号的激光粒度仪测量时,所得结果有很大差异(指大于合理的允许误差范围)。剔除取样代表性、操作过失等人为因素的影响,这种差异本质上来自于当前各种激光粒度仪的内在技术缺陷。

本文首先简述激光粒度仪的工作原理,阐明在理想条件下不同仪器应该能得到相同的测试结果的道理。然后讨论当前具有代表性的几种激光粒度仪的光学系统缺陷,这些缺陷造成承载被测颗粒大小信息的散射光分布信号不能被完全接收,从而导致最终的误差。不同仪器有不同的光学缺陷以及为弥补光学缺陷采取了各自独立的软件修饰方法,导致相互间结果出现差异。

此外,作者所在研究团队发现,对透明颗粒,激光粒度仪得以建立的基本物理规律(颗粒越小,散射角度越大)在有些粒径区间并不成立,我们称之为爱里斑的反常变化(ACAD)现象[1]。如果用通常的(把散射光分布转换成粒度分布)反演算法,该现象会导致反常区域内测量结果的不稳定或明显偏离真实(例如出现不应有的多峰分布)。为了掩饰这种偏差,不同的仪器厂家也用了不同的修饰方法,从而导致相互之间结果的不可比。下文将逐一展开讨论。

1 激光粒度仪的工作原理

激光粒度仪所依据的物理原理是:当光束照射到颗粒上时,会偏离原来的传播方向。当颗粒较大,尤其当颗粒具有较强的吸收性时,这种偏离的规律可以用光的衍射理论[2]描述,因此该仪器在诞生时的正式名称是“激光衍射法粒度分析仪”。但是在更一般的情况下,例如颗粒尺寸小于光波长,或者颗粒尺寸与光波长的尺度相近,并且对照明光透明,衍射理论不再适用,这时就需要用严格建立在麦克斯韦电磁波理论基础上的米氏散射理论[3]来描述。近年来国际上越来越多地把这种仪器称为“静态光散射法粒度分析仪”。这里强调“静态”,是因为还有一种“动态”光散射粒度仪,又称为“动态光散射纳米粒度仪”。这是两种不同原理、适用于不同粒径范围的粒度分析仪,但都用激光作为光源,且都利用了颗粒的散射光信号。静态光散射粒度仪认为在某个测量点上,散射光的信号不随时间变化(因而是静态的),测量粒度是利用不同散射角上的散射光信号,即散射光的空间分布;而动态光散射粒度仪是在一个固定的散射角上测量散射光随时间的变化。

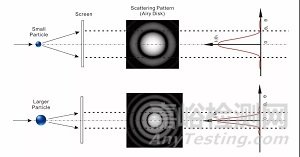

在一定条件下,颗粒越大,散射光的分布范围越广,见图1。当颗粒为理想圆球时(粒度测量中,都假设颗粒是理想圆球),散射光斑由中心的亮斑和外围一系列明暗相间的同心圆环组成,这样的光斑称为“爱里斑(Airy Disk)[2]”。中心亮斑包含了衍射光(从一般意义上说,颗粒的散射光可近似看成衍射光和几何散射光的相干叠加,但是几何散射光不包含颗粒大小的信息,换言之,颗粒大小信息只包含在衍射光的分布中)总能量的83.8%[2],因此通常把中心亮斑的角半径(从光斑中心点到第一个暗环的角距离)作为爱里斑的半径,或作为颗粒对光的散射角,如图1中的θA。业界普遍认为:颗粒越小,θA越大。或者说:颗粒大小与爱里斑大小有一一对应关系。

图1 颗粒对光的散射现象示意图

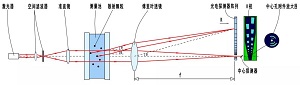

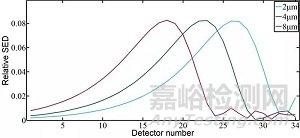

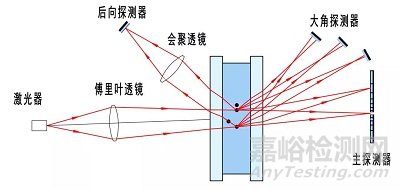

激光粒度仪的原理图见图2。从激光器发出的细激光束经过空间滤波和准直,成为一束平行、纯净的扩展光束,然后照射到测量池内。被测颗粒分散悬浮在池内的分散介质(例如,水)中。入射光如果遇到颗粒,就被散射,形成散射光;没有遇到颗粒的光仍然是平行光,沿着原来的方向传播。后者经过傅里叶透镜后被会聚到光电探测器的中心,并穿过中心上的小孔,被中心探测器接收。散射光经过傅里叶透镜后,相同散射角的光被聚焦到探测器的同一点上。因此探测器上的一个点代表一个散射角θ。探测器由多个独立的探测单元组成,每个单元对应一个散射角区间。单元序号从探测器的中心往外,逐渐增大。探测单元的中心对应的散射角以及单元的接收面积均随着序号增大呈指数式增大。每个单元输出的光电信号正比于投射到该单元上的散射光功率(习惯上称为“光能”)。所有单元输出的信号组成了散射光能分布。虽然任意大小的颗粒的散射光斑的中心亮斑都是中心强而边缘弱,但是散射光能分布的峰值则总是处在某个探测单元上。颗粒越小,散射光斑越大,散射光能分布的峰值就越往外,如图3所示。

图2 激光粒度仪工作原理示意图

图3 散射光能分布示例

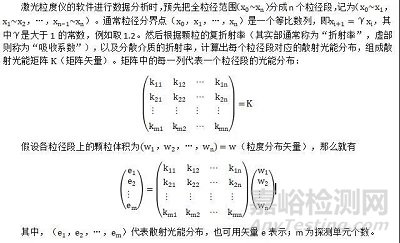

从形式上看,仪器通过测量直接得到散射光的分布e后,求解上述线性方程组,就可得到粒度分布,即粒度分布w。但实际上该方程的系数矩阵K的阶数高达30以上,通常是病态的,不能直接求解,而只能通过一种特定的迭代算法求出w。这个迭代算法是激光粒度仪的关键技术之一,称作“反演算法”。

由于现实的仪器都存在测量误差,即直接测量得到的散射光分布e与被测颗粒散射形成的真实的散射光分布有一定的偏差,因而通过反演计算获得的粒度分布也与真实的粒度分布有一定的偏差。在此将反演计算得到的粒度分布记为w', 与之对应的光能分布为

从以上叙述可以看出,激光粒度仪能给出准确测量结果的要素有三:

(1)获得足够准确的散射光能分布;

(2)粒径与散射光能分布之间有足够好的一一对应关系(下文称为“特异性”)

(3)反演算法合格(通过模拟计算可以验证)

激光粒度仪经过几十年的发展,已经有多种公开报道的可用于实际的反演算法[4],实现上述第(3)条并不难。所以,只要第(1)、(2)条得到满足,就可获得足够准确的粒度分布数据。而正确的结果只有一个,因此如果不同的激光粒度仪都能给出正确的结果,那么这些结果在合理的误差范围内就应该是一致的。下面看一个实测的例子:

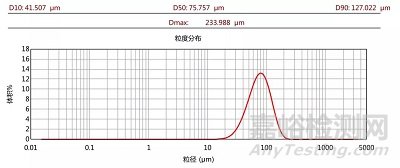

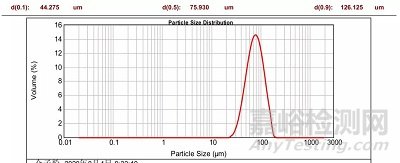

图4是两种不同仪器测量同一样品的测量数据。

(a)真理光学LT2200仪器的测量结果

(b)某国外仪器的测量结果

图4 两种激光粒度仪测同一种陶瓷介子粉的测试报告

这两种仪器给出的D50值分别为75.76µm和75.93µm,相对误差0.2%;D90值分别为127.02 µm和126.13 µm,相对误差0.7%;D10值分别为41.51µm和44.28µm,相对误差6.5%。可见这两个结果的吻合度相当好。

下文讨论造成仪器之间结果不一致的两个内在因素。

2 大角散射光测量盲区对亚微米颗粒测量的影响

颗粒的散射光分布在0到180°的所有方向上。当颗粒远大于光波长时,散射光的中心光斑主要分布在前向较小的角度上。随着颗粒的减小,散射光的分布范围逐步扩大,直至后向(大于90°)。因此,一台理想的激光粒度仪应该能够在全角度上测量散射光。然而目前商品化的激光粒度仪都不能完全覆盖0到180°的范围。

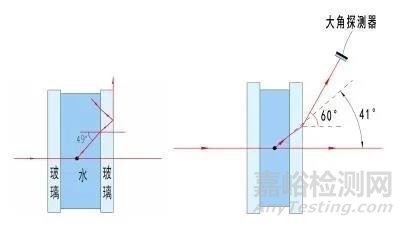

图2所示的激光粒度仪的光学系统是经典的光学系统。早期的激光粒度仪几乎全都采用这种光路。它只能测量前向的散射光,其最大散射角的接收能力受傅里叶透镜的孔径限制。现存的采用经典光路的仪器的透镜孔径对测量池中心的最大张(半)角,从空气中看为40°。如果颗粒悬浮在水介质中,那么从水中看,该系统能接收的最大散射角只有29°。

图5 逆傅里叶变换系统示意图

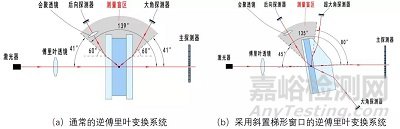

图5是当前较流行的一种光学系统,称为“逆傅里叶变换系统”。它用会聚光照明被测颗粒。通过数学推导可以知道,在小散射角上,它与经典傅里叶变换系统一样,也能实现同方向散射光的理想聚焦。但在大角度上聚焦不良,不过可通过光学计算,在散射光能矩阵上对聚焦不良带来的不利影响加以弥补。它的好处是突破了傅里叶透镜孔径对系统接收角的制约,扩展了激光粒度仪的测量角。

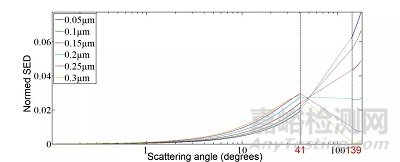

虽然突破了傅里叶透镜孔径的限制,它的测量角的上限还要受光线全反射规律的限制。假设颗粒处在水中,散射光从水中传播到玻璃再到空气,经过了两次折射。由于空气的折射率低于水的折射率,由光的折射定律可以知道,光线在空气中的出射角总是大于水中的入射角。当照明光垂直入射到测量池时,水中散射光的散射角等于散射光对玻璃的入射角。当水中的散射角约为49°时,空气中的出射角等于90°,如图6(a)所示。散射角再增大时,散射光将被玻璃/空气界面完全反射,不能出射到空气中。这种现象称为“光的全反射”,而此时的入射角称为“全反射的临界角”。实际的激光粒度仪不可能把探测单元放置在90°的位置。例如某国外仪器空气中的最大角探测器位置为60°(见图6(b)),对应于水中的散射角为41°。所以该仪器能接收的最大前向散射角是41°。在后向上也放置了最大60°的探测器,故后向只能接收139°(=180° -41°)以上的 散射光。这样,这种光学系统就存在41°到139°的测量盲区,盲区跨度共98°,见图8(a)。

(a)全反射临界角示意图 (b)实际仪器的最大接收角

图6 光的全反射现象及其对激光粒度仪最大接收角的限制

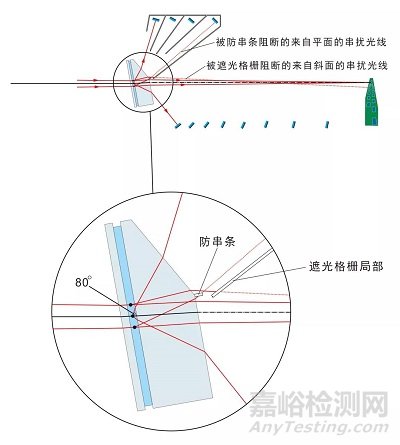

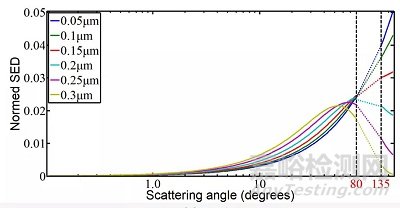

真理光学提出了一种斜置的梯形窗口方案,见图7。在该方案中,窗口玻璃倾斜10°放置,可把散射光的临界角扩展7°左右,同时前向玻璃加厚,把玻璃/空气界面的一部分做成30°的斜面,使原本在玻璃/空气界面上接近或大于临界角的散射光的入射角小于临界角。这种结构能让可接收的最大散射角(在水中看)扩展到80°,后向的最小散射角则减到45°,测量盲区为80°到135°,盲区跨度共55°,见图8(b)。

图7 斜置的梯形测量窗口示意图

图8 两种典型的逆傅里叶变换系统的散射光测量盲区

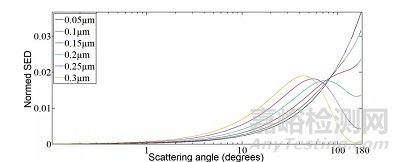

图9(a)是0.3,0.25,…, 0.05 µm的颗粒产生的理想的散射光能分布图,其中假设探测器的面积和位置如本文第1节所述,光波长为0.633 µm,颗粒折射率为1.59,介质折射率为1.33。如果采用通常的逆傅里叶变换系统接收,能得到的实际散射光能分布范围如图9(b)所示。用这种光路测量散射光,丢失了0.3 µm及以细颗粒散射光能分布的所有峰值信息,而峰值信息所包含的粒度特征最多,即特异性最强。图9(c) 是斜置梯形窗口系统能获得的散射光能分布曲线,基本包含了所有颗粒的峰值信息。据此可以大体推断,后者对测量0.3µm以细颗粒有更好的效果。

(a)散射光的全角度分布图

(b)通常的逆傅里叶变换系统能接收的散射光分布

(c)采用斜置梯形窗口的逆傅里叶变换系统能接收的散射光分布

图9 多种细颗粒(小于0.3µm)的散射光能分布以及实际被接收到的光能分布

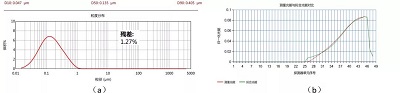

下面举一个实际测量例子。样品是一种水性石墨烯。图10(a)是用真理光学LT3600Plus仪器(采用了斜置梯形窗口技术)测得的粒度分布。图10(b)是对应的实测光能分布与反演拟合的光能分布的对比。所得结果D50、D10、D90分别为0.135µm、0.047 µm和0.405 µm,粒度分布曲线呈单峰,拟合残差1.27%,数值在合理范围内。

图10 一种水性石墨样品用真理光学LT3600Plus测量的结果

(a)粒度分布;(b)实测光能与拟合光能对比曲线

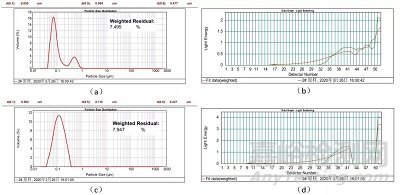

图11是某国外仪器(采用通常的逆傅里叶变换光学系统)对上述水性石墨烯的测量结果。图11(a)和(d)都是该仪器在同一次取样进行多次测量时给出来的粒度分布数据,两个结果来回跳动;图(b)和(d)是对应的实测光能和拟合光能分布的对比曲线。按照结果1,D50、D10、D90分别为0.084µm、0.055µm和0.477 µm;按照结果2,D50、D10、D90分别为0.119µm、0.062 µm和0.227 µm。

图11 一种水性石墨样品用某国外仪器测量的结果

(a)粒度分布1;(b)实测光能与拟合光能对比曲线1

(c)粒度分布2;(b)实测光能与拟合光能对比曲线2

和图10所示结果对比,看得出来两种仪器的结果相差颇大。不过可以基本判定真理光学仪器的结果更加可靠。理据是:真理光学的结果(A)结果稳定,(B)粒度分布的峰形比较合理,(C)拟合残差比较小;而国外仪器的结果(A)测量结果在两组数之间来回跳动,很不稳定,(B)其中一种结果是双峰,不符合常理,(C)两种结果的光能拟合情况都很差,残差都在7%以上。

各家仪器都有自己独特的光路,但都未能完全解决全角度测量问题,不过各家解决的程度有不同,因而遇到颗粒很小的情况时,有的测量结果更接近真实,有的有较大偏离,从而造成结果不一致。

3 爱里斑的反常变化(ACAD)对0.4µm~10µm粒度测量的困扰

3.1 ACAD现象及其规律

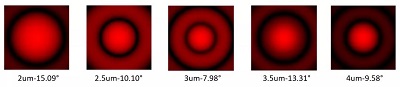

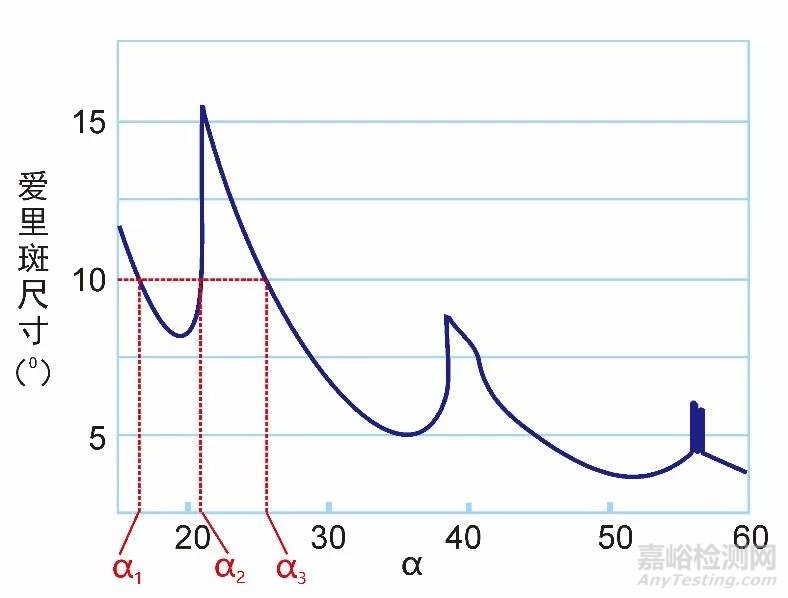

自激光粒度仪诞生直到前不久的近50年来,业内人士都不曾怀疑过这样的光散射规律: 颗粒越小,散射光的分布范围越大(爱里斑越大),即散射光的分布范围随着颗粒的减小而单调增大,从而保证了颗粒大小与散射光分布之间的一一对应关系。这是激光粒度仪能够正常工作的物理基础。但是真理光学和天津大学的联合研究团队却发现[ 1],对于透明颗粒,上述规律在某些特定的粒径区间不成立,即有时会出现颗粒越小,爱里斑也越小的现象。图12是波长取0.633µm,颗粒折射率1.59,介质折射率1.33时,2至4µm之间的各种颗粒的散射光斑图样。其中3µm颗粒的爱里斑尺寸是7.98°,而3.5µm颗粒的爱里斑尺寸则是13.31°,出现了反常现象,我们称之为爱里斑的反常变化(Anomalous Change of Airy Disk,ACAD)。

图12 爱里斑的反常变化现象

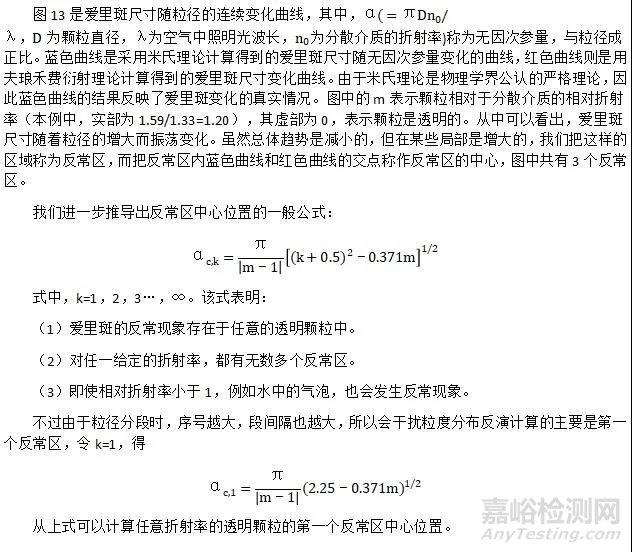

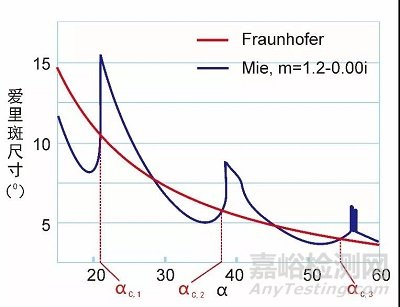

图13 爱里斑尺寸随无因次参量的变化

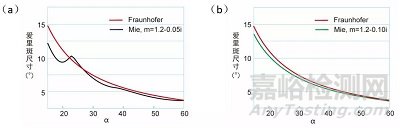

颗粒如果具有吸收性,那么随着吸收系数的增大,反常现象会逐步减弱,直至消失。在图14中,图(a)表示颗粒吸收系数为0.05时的爱里斑大小随无因次参量的变化曲线,可以看出,曲线的振荡幅度显著减小;图(b)表示颗粒吸收系数为0.10时,曲线的振荡完全消失。

图14 反常现象随着颗粒吸收系数的增大而减弱

3.2 ACAD对粒度测量的困扰

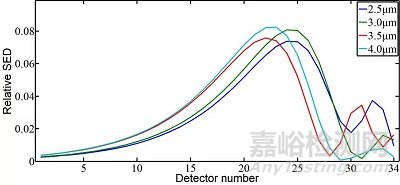

ACAD将导致在反常区附近一个爱里斑尺寸最多可对应3个不同的粒径。如图15,α1、α2、α3等3个不同的无因次参量对应的爱里斑尺寸都是10°。从散射光能分布看,反常现象会导致光能分布峰值位置出现颠倒。在正常的散射情况下,颗粒越大,散射光能的峰值位置越靠近坐标的中心;而在图16中,4.0µm颗粒的峰值位置在3.5微米峰值位置的外侧。可见不论从散射光强分布(爱里斑)角度还是散射光能分布角度看,ACAD都导致了颗粒尺寸与散射光场分布的一一对应关系的破坏,从而使处在反常区的颗粒的粒度测量结果变得不稳定或者结果不真实(一般体现为粒度分布曲线的振荡,见图17)。文献[5]对此有更严谨的论证。

图15 同一爱里斑尺寸对应3个不同的粒径

图16 在反常区附近散射光能分布的峰值位置出现了颠倒

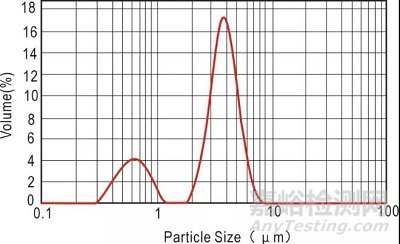

图17 是某国外仪器用“通用模式”测量3.0µm聚苯乙烯微粒标样的结果,出现了两个峰,并且两个峰的峰值位置都不在3.0µm上。聚苯乙烯颗粒的折射率为1.59,分散在水中时,相对折射率为1.20。从表1可以查到,反常中心位置为3.20 µm。可见该颗粒正好处在反常区中心附近,故而得不到正确的测量结果。

图17 某国外仪器用“通用模式”测量3.0µm聚苯乙烯微粒标样的结果

尽管ACAD作为一种客观的物理现象,一直都存在,并且困扰着激光衍射法粒度测量技术的应用,但是在本团队的论文发表前,都没有公开的相关报导,仪器制造商更没有提出解决这一困扰的根本办法。目前所做的,对单分散样品(大多指标准微粒),厂家提供的操作指引上指定选“单峰窄分布”模式,这时对聚苯乙烯材料的3µm标样,进行“特殊处理”,以得到看上去正确的结果。对一般的透明样品,如果粒径分布范围部分或全部处在反常区,则在进行反演分析时,人为给折射率加上一个虚部,例如,0.1。对一个给定的颗粒折射率,只要人为加上去的吸收系数足够大,那么在计算散射矩阵(各种

来源:Internet