您当前的位置:检测资讯 > 法规标准

嘉峪检测网 2021-03-31 21:50

1、 焊缝超声相控阵S扫描识图原理

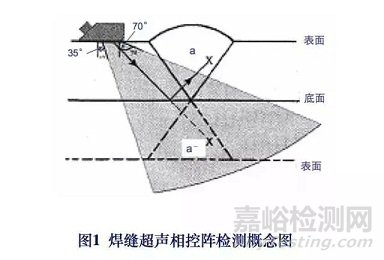

焊缝常规超声检测是用固定的折射角--45°、60°和70°进行的,而相控阵超声检测则在一定角度范围内进行声束扫查。

通常,相控线阵斜探头(横波)检测的声束扫查范围为35°~75°。

图1表示相控阵超声探头声束扫查焊缝的截面图。

当用直射法(即一次波或0.5S波)检测时,焊缝仅下半部被声束扫查到;但用底面一次反射法(即二次波或1.0S波)检测时,声束就能全部覆盖整个焊缝截面。

比如,图示焊缝中的缺陷a,能被二次波检出,显示为镜像a-。

在相控阵超声波探伤仪显示屏上,使用2.5倍的厚度范围,整个焊缝体积就能显示在单一图像中。

2、典型焊接缺陷的相控阵S-扫描图谱

以下对两种典型焊接接头型式(V型坡口单面焊和T型接头组合焊)展示了9张典型焊接缺陷的相控阵S-扫描图例。

单面焊接缺陷有:焊趾裂纹,近底面坡口未熔合,近表面未熔合,密集气孔;T型接头组合焊缺陷有:根部未焊透,翼板侧未熔合,焊道下裂纹,焊趾裂纹。

为便于图像解释和评定,这里通过专用软件,特意添加了相应的焊缝探测布置截面图,绘出了焊接结构和线阵相控探头(包括线阵斜探头或线阵直探头)的布置。

S扫描图加探测布置图就是焊缝相控阵超声检测的读谱“焦点”。

注意,探测布置图中含有超声波在被检焊缝中的声束传播路径(声路),特别是用一次反射波(即二次波)检测时,二次波的S扫描图像是用一次波在二倍板厚中的延伸图像表示的,凡用二次波检测到的缺陷或焊缝轮廓均用“镜像”表示。

2.1 焊趾裂纹

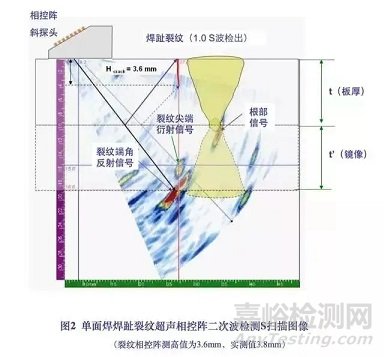

图2表示用线阵相控超声斜探头探测V型坡口单面焊缝时,由探头声束S-扫查扫到的焊趾裂纹所显示的声像图,及相应的焊缝探测布置截面图。

因焊趾裂纹位于探测面一侧,该缺陷是是用超声二次波(或1.0 S波)探到的。

图2中显示了被检焊缝和缺陷的镜像。

裂纹高度是根据裂纹端角回波与裂纹尖端的衍射信号之间的传播时间差所对应的深度距离测出的。

裂纹的相控阵测高指示值为3.6mm,实测值为3.8mm,测量误差-0.2mm。

应仔细观察焊趾裂纹两信号的镜像特征:即端角反射信号波幅甚强,声像较大,而尖端衍射信号波幅较弱,声像较小。

为准确测出该表面开口裂纹的自身高度,要特别注意水平光标线通过该裂纹尖端衍射声像中的交点位置(垂直光标线为该裂纹在板厚方向的高度延伸线)。

2.2 近底面坡口未熔合

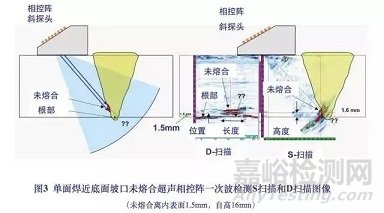

图3是靠近被检焊缝内表面的坡口未熔合的相控阵超声一次波S-扫描图像,及相应的探测布置截面图。

该未熔合离内表面深度距离为1.5mm。

图3(左)表示相控阵扇形声束检测原理和V型坡口单面焊焊缝根部的阴影效应。

图3(右)则表示S扫描外加D扫描(探头沿焊缝轴线方向移动或称非平行扫查)动作,能给出未熔合的“三度”尺寸:即长度、高度和离内表面的深度。

注意,线阵相控超声斜探头在图示一侧探测时,焊缝根部信号(或称几何信号)有可能被该未熔合缺陷信号所掩盖。

若探头置于焊缝另一侧,则缺陷信号和几何信号两者图像均可见。

2.3 近表面坡口未熔合

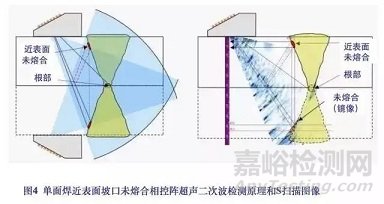

图4是靠近被检焊缝上表面的坡口未熔合用超声二次波(1.0S波)检出时的相控阵S-扫描图像,及组合一起的探测布置截面图。

图4(左)表示二次波检测原理,用二倍板厚解释了声束和缺陷的镜像效应;

图4(右)示出了覆盖焊缝截面的S-扫描图像和缺陷镜像,二次波延伸了一次波的扫描图像,焊缝和缺陷均反映在镜像中。

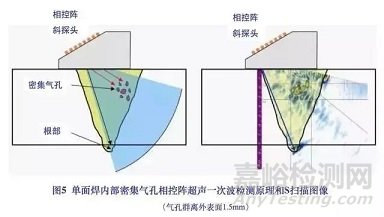

2.4 内部密集气孔

图5表示离上表面1.5mm的密集气孔用超声一次波(0.5S波)检出时,相控阵S-扫描的图像。

该气孔群尺寸为:1.5 ×3 ×10mm ( 用D扫描测其长度范围)。

图左为相控阵声传播原理,图右为覆盖焊缝截面的S扫描图像和密集气孔的声成像形态。

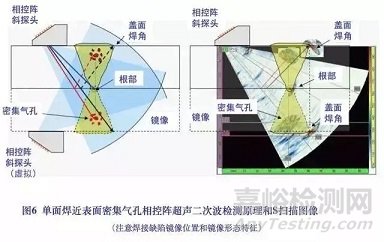

2.5 近表面密集气孔

图6表示焊缝中近表面密集气孔用超声二次波检测时的相控阵扇形扫描图像和附加的探测布置截面图。

图左为相控阵超声二次波检测声传播原理,用二倍板厚解释镜像效应;图右为相控阵S扫描图像与探测布置和超声声路,注意:扫描镜像中气孔群、单面焊根部及盖面焊角(余高与母材交界部位)的声成像特征与实际形态的对应性和特异性。

谙悉此特征,将有助于对焊接缺陷相控阵超声成像的表征、定性和分类。

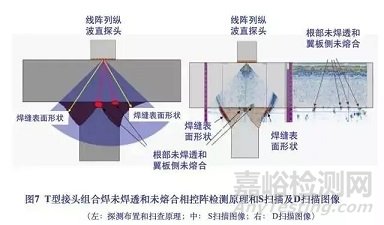

2.6 T型接头根部未焊透和翼板侧未熔合

图7表示T型接头组合焊缝中存在的根部未焊透和翼板侧未熔合的相控阵S扫描图像。

线阵列纵波直探头置于翼板侧表面(探头阵列主动窗长度垂直于腹板端面),加一定范围的横向移动,并作一定角度范围的相控阵S扫描,即可检出此类焊接接头中的重要缺陷(包括根部未焊透、翼板侧未熔合,以及焊接裂纹和焊道下裂纹等)。

翼板侧S扫描外加纵向D扫描所得相控阵组合图像,对上述焊接缺陷的定位、定量十分有用。

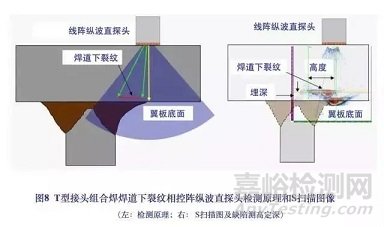

2.7 T型接头翼板侧焊道下裂纹纵波声像

图8表示T型接头中存在的焊道下裂纹用线阵纵波直探头的相控阵检测原理和S扫描图像。

在图右所示的S扫描图像中,裂纹的自身高度用用竖线光标测量,而裂纹离翼板底面的深度距离用横线光标测量。

注意用光标对缺陷测高测深时,缺陷图像端点和特征点的截取位置。

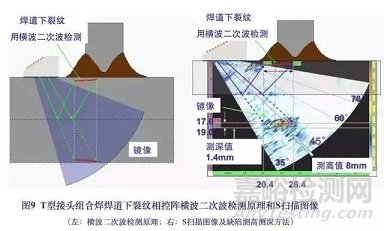

2.8 T型接头翼板侧焊道下裂纹横波声像

由于被检工件和被检部位的可接近性受到限制,有时不能将超声直探头放在图8所示翼板平面上用纵波进行扫查,而只能在翼板另一面(即靠近组合焊缝和腹板的一面)用斜探头用横波进行探测。

图9就表示同一T型接头(即图8所示接头)中存在的翼板侧焊道下裂纹,在翼板另一面用线阵斜探头横波二次波的相控阵检测原理和S扫描图像。

图左表示用二倍翼板厚度解释超声二次波和焊道下裂纹的镜像效应,图右表示S扫描图像中焊道下裂纹的镜像形貌和定量(即焊道下裂纹测深定高)方法。

对缺陷信号图像定量测定时,同样要注意用竖光标和横光标对该焊道下裂纹镜像的测高测深取点问题(图示裂纹自身高度测量值为8 mm,离探测面深度距离测量值为1.4 mm)。

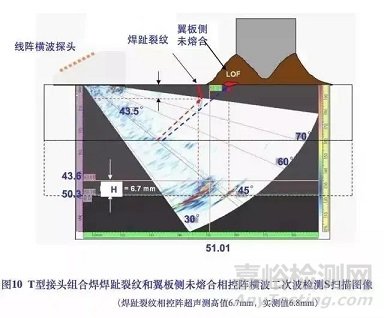

2.9 T型接头翼板侧焊趾裂纹和翼板侧未熔合

图10表示T型接头组合焊中存在的翼板侧焊趾裂纹和翼板侧未熔合,在翼板组合焊缝侧表面用线阵斜探头横波二次波作相控阵检测时的S扫描图像和相应探测布置(包括二次波的传播声路)。

在扫描镜像中用横线光标测出的焊趾裂纹高度为6.7mm,而裂纹实际高度为6.8mm。

与上述图2中的单面焊焊趾裂纹相控阵扫描图像相似,T型接头组合焊中焊趾裂纹用横波二次波扫查时,裂纹信号也会出现两个特征镜像:即端角反射信号图像和尖端衍射信号图像,准确移动光标,测取两特征信号间距,同样是对T型接头焊趾裂纹准确测高的重要细节。

3、 小结

(1) 线阵探头的超声波相控阵S扫描可作为超声波成像工具。

(2)相控阵检测时,焊缝缺陷的S扫描图像显示易于判读评定,缺陷信号和几何信号图像较之于常规的A扫描脉冲波形,易于分辨。

(3)相控阵S扫描图像加上含有声传播路径的探测布置图,是焊缝相控阵检测读谱解谱的有效方法。特别是用二次波检测时,要善于读懂悟明镜像的实际位置和形貌特征。

(4)缺陷测深测高可依据S扫描图像进行评定,测量时应注意垂直和水平光标的的截取位置。

(5)S扫描与D扫描结合使用,可完善缺陷定量表征信息,获取缺陷三维数据。

(6)若将相控阵扫描数据输入三维图,并利用相关设计软件包,即可利用三维相控阵数据重建被检工件中的缺陷形态。

来源:Internet