您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2022-10-13 23:24

1 序言

鼓网减速齿轮箱通过低速电动机、中高速电动机带动减速机一级齿轮箱运转,传动至减速机二级齿轮箱,再由二级齿轮箱带动鼓网驱动轴,进而带动鼓网运转。某电厂鼓网齿轮箱在运行过程中,齿轮箱二级减速器蜗杆轴发生断裂。本文对断裂试样进行了成分、微观组织和硬度检测,并结合运行工况对其进行了失效分析。

2 宏观观察

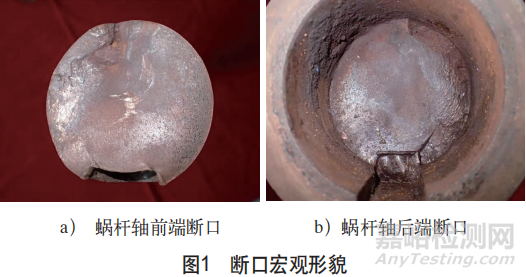

图1所示为断口的宏观形貌。

蜗杆轴断裂于中高速电动机侧键槽位置,断面较为平整,除键槽对侧有较小区域的轻微变形外,断口整体无明显塑性变形,为脆性断口。

3 理化检验

3.1 化学成分分析

对断裂的蜗杆轴部取样进行化学成分分析,检测标准为GB/T4336—2016《碳素钢和中低合金钢多元素含量的测定火花放电原子发射光谱法(常规法)》,主要成分见表1。

从表1可看出,试样CF1和CF2主要成分相当于GB/T5216—2014《保证淬透性结构钢》中的16MnCrS5钢。

3.2 金相检验

对蜗杆轴的断口横截面取样进行金相检验,结果如图2所示。

同时对纵截面取样进行非金属夹杂物 检验,结果如图3所示。

金相检验结果表明,轴部位各取样位置表层和基体的显微组织均为贝氏体+铁素体,铁素体呈网状分布,为非调质态组织,且表面无渗碳淬火强化组织。非金属夹杂物检验结果表明,断口附近及断口远端未开裂侧键槽处纵截面取样的非金属夹杂物均为A类粗系3级(A3e),参考GB/T5216—2014,非金属夹杂物等级已超出标准规定的上限值(A2.5e)。

3.3 硬度测试

依据GB/T 4340.1—2009《金属材料维氏硬度试验第1部分:试验方法》对断口附近横截面(取样编号:J1)表层及心部进行维氏硬度测试,依据GB/T230.1—2009《金属材料洛氏硬度试验 第1部 分:试验方法》对样品心部进行洛氏硬度测试,结果见表2、表3。

硬度测试结果表明,取样位置表层和心部的硬度值分布较为均匀,未见明显差异,硬度值和显微组织相吻合,表明试样未经淬火或调质热处理。同时,参考JB/T7935—2015《圆弧圆柱蜗杆减速器》中对16MnCrS5钢蜗轮轴的要求(心部最小硬度30HRC),蜗杆轴硬度值低于标准要求。

3.4 断口微观分析

对送检蜗杆轴断裂位置的断口形貌进行扫描电镜微观观察,扫描电镜微观形貌如图4所示。

由图4可知,键槽侧的断口1区、2区为裂纹源区,可见台阶状特征;断口3区、4区为扩展区,可见疲劳条带特征;断口5区为终断区,有塑性变形特征,微观上可见韧窝形貌。由此表明,蜗杆轴断口为典型的疲劳断裂,是脆性断裂的一种,验证了断口宏观检查的结论。

4 失效分析

宏观检查结果表明,蜗杆轴断裂面为脆性断裂断口。理化检验结果表明,蜗杆轴化学成分为 16MnCrS5钢。

蜗杆轴的显微组织为贝氏体+铁素体,铁素体呈网状分布,为非调质态组织,硬度结果显示表层组织与心部组织硬度较为均匀,无明显差异。断口微观分析表明,蜗杆轴断口为典型的疲劳断裂断口,为脆性断裂。经对运行现场调查,减速齿轮箱现场服役工况为蜗杆轴长期处于振动超标状态,振动是引起蜗杆轴疲劳断裂的直接原因。

综上所述,蜗杆轴发生疲劳断裂的原因有三个方面:一是蜗杆轴未进行调质处理和表面热处理,疲劳性能不佳;二是运行过程中存在较大的交变载荷,在应力集中的键槽位置发生了疲劳裂纹的萌生和扩展,最终导致断裂;三是蜗杆轴材料基体内存在较多的夹杂物,破坏了材料基体的连续性,加速了疲劳裂纹的扩展。

5 结论与建议

对断裂的蜗杆轴进行了失效分析研究,得出如下结论。

1)蜗杆轴材料为16MnCrS5钢,其微观组织为贝氏体+铁素体组织,为非调质态组织,且未进行表面渗碳淬火强化。

2)蜗杆轴材料表层和心部的硬度分布较为均匀,未见明显差异,进一步表明蜗杆轴未经淬火或调质处理。

3)蜗杆轴在运行过程中在键槽位置收到交变载荷作用,使其发生疲劳裂纹萌生和扩展,同时轴材料基体内存在较多的夹杂物,破坏了材料基体的连续性,加速了疲劳裂纹的进一步扩展,最终导致断 裂。因此,建议后续改善设备运行过程中的振动情况,以降低蜗杆轴承受的交变载荷,同时对后续采购蜗杆轴备件表面硬度进行抽检。

来源:热处理生态圈