摘要:文中介绍了汽车外饰的主要部件及应用材料,以保险杠为例重点阐述了汽车外饰注塑件感观品质的设计方法及要求,并应用于量产车型中,均有效规避了注塑件外观缺陷,大大提升了汽车外饰注塑件的感观品质,为后续车型开发提供一定参考。

引言

汽车外饰在整车中主要起到美化、防护、安全等作用。为了追求整车造型美观,像保险杠等外饰件分缝处圆角越来越小,为了满足其他相关部件固定等需求,保险杠不可避免地需要优化一些内部结构,使得外表面不易出现外观缩痕、熔接痕、翘曲变形等外观缺陷。为了满足整车造型需求,保险杠造型分块越来越多,如何高品质控制好部件间外观匹配已显得尤为重要。

文中结合了以往汽车保险杠的外观问题及实际工作中的经验,主要研究了汽车外饰注塑件感观品质设计方法及要求,通过迭代车型上的应用,有效提升了汽车外饰注塑件的感观品质。

1、 汽车外饰件简介

汽车外饰主要包括前后保险杠、进气格栅、前大灯、尾灯、后视镜、前后风窗玻璃、顶饰条等,如图1所示。主要起美化、防护、安全等作用,也有部分特定位置具有一些专用功能。

外饰件常见的成型工艺有注塑、吹塑、模压等,其中注塑类应用较为广泛。常用材料包括聚丙烯(polypropylene,PP)、丙烯腈-丁二烯-苯乙烯(acrylonitrile-butadiene-styrene,ABS)、丙烯酸-苯乙烯-丙烯腈(acrylic-

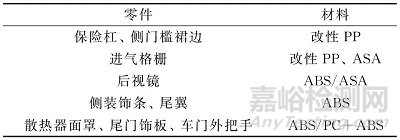

styrene-acrylonitrile,ASA)、聚碳酸酯/丙烯腈-丁二烯-苯乙烯合金(polycarbonate/acrylonitrile-butadiene-styrene,PC/ABS)等根据使用部位及功能不同,主要应用材料见表1。

图1 汽车外饰主要部件

表1 外饰件主要应用材料

2、 汽车外饰件主要外观缺陷

在实际生产制造中,汽车外饰注塑件还存在不少外观缺陷,如填充不足、飞边、缩痕、熔接痕、气泡、翘曲变形等[1-2]。其中缩痕、熔接痕、翘曲变形等常见缺陷与产品设计强相关,出现在前后脸、侧面的大型注塑件上就会严重影响整车外观品质。

(1)填充不足:是指模腔未完全充满,未能得到目标制品的形状。

(2)飞边:又称溢边、披锋、毛刺等,大多发生在模具的分合位置上。

(3)缩痕:是指注塑品表面产生了凹陷情况。

(4)熔接痕:是指熔融的塑料分成两道及以上进行流动,之后再汇合,此时由于流动树脂的前端部分冷却氧化进而难以完全熔合,最终产生的条纹。

(5)气泡:是指在注塑制品表面出现微小气泡,或制品厚壁内形成气泡。

(6)翘曲变形:是指在注塑成型的过程中,制品内部出现应力,进而形成的变形。

3、 汽车外饰件感观品质设计

除过模具及注塑工艺影响因素,注塑件外观缺陷与产品的设计强相关,包括材料合理选择与良好结构设计。

3.1 注塑件材料选择

外饰部件材料通常要根据部件外观定义、使用部位等进行选择。因材料收缩率和结晶度对产品外观缺陷影响较大,对于关键部件应优先选择低收缩率材料,有利于规避产品外观缩痕,控制产品尺寸。对于零部件长宽尺寸比例较大、外轮廓度要求较高等部件,须采用低收缩率材料。以外饰尺寸较大的保险杠为例,兼顾尺寸稳定性及外表质量,选择低收缩率为0.5%~0.6%的改性聚丙烯材料对产品外观会有较大改善。

3.2 注塑件结构设计

外观缩痕、熔接痕、翘曲变形等是外饰注塑件常见的缺陷,通常与产品造型面、产品结构等设计强相关。正确的结构设计与合理的工艺相结合,才能制造出更优良的外观产品。从造型到3D数据设计的全过程,做好产品外观设计质量管控是尤为重要的。

3.2.1 造型圆角处缩痕规避设计方法

为了追求较小的造型分缝,部件分缝处圆角越来越小,但外饰注塑件外观缩痕与造型面夹角、最小圆角强相关,对于形面夹角较小处就很容易产生缩痕,为了规避造型圆角处产生缩痕,注塑件圆角料厚与基本料厚越接近越好,以保险杠的改性PP材料为例,圆角料厚与基本料厚差值d≤0.3 mm,基本可以规避注塑缩痕,如图2所示,其中R为注塑件内圆角,t1、t2为注塑件基本料厚,t3为注塑件圆角处料厚。

图2 造型夹角圆角料厚要求

通过对不同造型夹角、不同造型圆角进行对比分析与测算,结合实际产品,在造型阶段圆角与夹角满足一定要求,就能有效规避塑件圆角处缩痕,否则很难靠调整工艺参数等规避注塑件外观缩痕。

以基本料厚2.8 mm为例,当外造型圆角不小于R2.6 mm,内圆角R0.2 mm,造型夹角不小于69.5°,圆角料厚约3.1 mm,基本不会出现缩痕风险;对于造型夹角小于69.5°,可通过减胶的方式规避圆角缩痕风险,单边减胶可减至2.0 mm,双边同时减,最薄可减至2.4 mm,如图3所示。具体设计时可结合产品强度等要求,针对夹角较小处型面需关注模具强度及寿命。

图3 保险杠圆角与造型夹角匹配

通过理论分析与实际验证,外饰大型注塑件保险杠造型圆角与夹角关系见表2,基本可以有效规避圆角缩痕,要同步考虑模具强度及寿命。

表2 造型圆角与夹角关系 单位:(°)

3.2.2 结构处缩痕规避设计方法

为了满足周边部件的固定,注塑件背面通常需要做相关结构,导致局部外观出现缩痕,对于保险杠等关键外造型面不允许设计有“狗窝”、加强筋等特征,一般按照以下设计要求,否则必须增加内衬板。

(1)加强筋厚度d不大于基本料厚t3/3,且仅允许布置在大圆弧面、翻边面上,如图4所示。

图4 加强筋设计允许位置示意

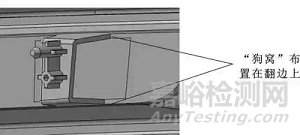

(2)“狗窝”尽可能布置在圆角或翻边等特征上,如图5所示。

图5 “狗窝”设计允许位置示意

(3)焊接/粘贴支架代替直接在保险杠本体上长“狗窝”等固定特征。

3.2.3 熔接痕、翘曲变形等规避设计方法

避免熔接痕出现在A面,结构设计要合理。注塑件中间位置多为进胶口,设计时首先要避免在Y0处开孔等结构,无法避免时需综合考虑开孔深度,降低熔接痕风险。

避免产品翘曲变形,自由边界处必须设计翻边,以保证边界的整体强度;若无法增加加强翻边,应根据产品形状增加横竖向筋,横条格栅可增加竖向筋,并且竖筋间距尽可能控制在120 mm以内。

4、 结束语

外饰件感观质量在整车中越来越重要,特别像注塑件的外观质量与造型、结构设计、生产制造工艺等强相关,产品设计全过程严格的质量管控是确保外观质量的有效措施。文中结合实际工作中的经验,梳理了汽车外饰件感观品质设计方法及要点,且通过在量产车型中应用均有效规避了注塑件外观缺陷,大大提升了注塑件外观感知质量,为后续车型开发提供一定参考。

参考文献:

[1] 邱志文.注塑制品常见缺陷分析及改善措施[J].装备制造技术,2010(3):139-140.

QIU Z W.Common defects in injection-molded parts analysis and improvement measures[J].Equipment manufacturing technology,2010(3):139-140.

[2] 吴广龙.汽车注塑件常见缺陷及处理方法[J].科技资讯,2014,12(30):49.