您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-06-20 15:27

引言

为了实现高质量以及可持续发展,国家政策近年来一直向新能源领域倾斜,新能源市场得以异军突起,在可预见的未来仍有巨大的潜力。新能源汽车母排等核心零部件的喷涂越来越青睐绝缘粉末涂料,这也是喷涂业“漆改粉”大势所趋。随着人们对高品质,优性能产品的不断追求,传统裸铜基材应用已经不能完全满足市场需求,镀镍、锡等特殊基材的应用则应运而生。在新能源汽车中,母排与母排、母排与电容器、母排与元器件以及铜线之间的连接方案,均涉及电镀层的应用。

相比于普通基材如裸铜,镀锡铜的稳定性、导电性、耐磨性,抗腐蚀性和电磁屏蔽性都较好,镀镍铜具有优良的耐磨性、耐腐蚀性、可焊性以及高硬度等优点。均有效避免裸铜易氧化生成铜绿而增加电阻、不利于导电的缺点,延长了零件的使用寿命。但由于电镀层会生产一层致密的氧化膜(钝化膜),镀层表面光滑,目前市场上所开发的绝缘粉末涂料在镀锡、镍基材上应用仍然普遍存在附着力、高低温冲击、耐双八五湿热测试等方面缺陷问题。

本研究主要探究适用于镀镍、锡特殊基材用的绝缘粉末涂料,通过对不同环氧树脂及固化体系的复配,对填料与助剂的选择,最终研制出在特殊基材上具有优异的附着力、耐高低温冲击、耐双八五湿热、绝缘、阻燃等性能的绝缘粉末涂料。

1、 试验部分

1.1 原材料

环氧树脂(A、B、C、D):工业级,二步法,市售;改性环氧树脂E:工业级,市售;取代双氰胺固化剂a:工业级,进口;酸酐类固化剂b:工业级,进口;酚类固化剂c:工业级,市售,有机酸酰肼固化剂d:工业级,市售。咪唑促进剂(2MI):工业级,市售:金红石型二氧化钛:工业级,市售;功能性填料硫酸钡、云母粉,硅微粉、沉淀钡:工业级,市售:粉末涂料通用颜料及助剂(安息香、流平剂、脱气剂等):工业级,市售。

1.2 主要设备和实验仪器

DFY-500C摇摆式高速粉碎机:温岭市大林机械有限公司:SLJ-32双螺杆粉末涂料挤出机:烟台凌宇粉末机械有限公司;GPH-30高温烘箱:爱斯佩克上海仪器有限公司;ACM磨粉系统:东源化工设备有限公司:诺信静电喷枪;耐压测试仪:常州市蓝光电子有限公司:DSC差示扫描量热仪:上海和晟仪器科技有限公司;QCJ-Ⅱ冲击试验仪:现代环境设备有限公司;其他涂料及涂层性能检测仪器。

1.3 粉末涂料及涂层制备

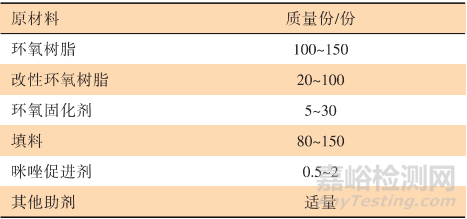

按表1设计配方称取各原材料组分,用小型粉碎机进行充分预混破碎。将双螺杆粉末涂料挤出机加热至设定温度和设定转速,预混物料经挤出机熔融挤出。待挤出片料冷却后,进行粉碎、过筛,优选一定粒径范围的成品。用静电喷枪对镀镍、锡等特殊基材进行喷涂,经一定温度烘烤固化成膜后,最后对涂膜进行性能测试。

表1 特殊基材用粉末涂料基础配方

1.4 性能表征

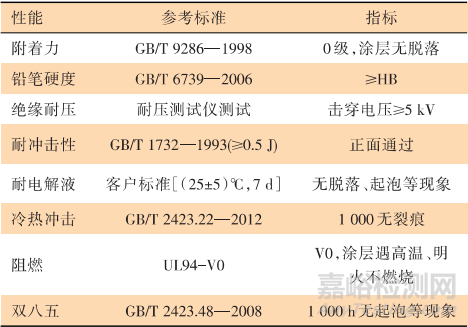

根据镀镍、锡等特殊基材的应用领域和工作环境,以及一些厂商对粉末涂料的要求,相关工件涂装的粉末涂料必须具有优异的绝缘耐压性能、耐腐蚀性能,保证工件工作时优良的导电性能的同时,需要确保绝缘涂层的防护效果。经镀层处理的基材表面光滑,会形成致密薄膜,因此粉末涂料必须具有优异的附着性能。同时受应用环境影响,所用粉末涂料还需良好的耐双八五湿热和耐冷热冲击性能,只有在高温高湿等极端条件下的老化以及极高极低温度环境急剧变化对涂层的破环在相应的标准之内,才能保证产品的正常使用。此外,为了应对火灾、高温等带来的意外危险事故,涂料还需良好的阻燃性等。镀镍、锡等特殊基材用粉末涂料性能表征见表2。

表2 特殊基材用粉末涂料应用参数

2、 结果与讨论

2.1 树脂体系对涂层性能的影响

在绝缘粉末涂料领域,环氧树脂因其优异的坚韧性,绝缘耐压及耐腐蚀等性能而得以普遍应用。环氧树脂包含双酚A型环氧树脂、双酚F型环氧树脂、酚醛环氧树脂、脂环族环氧树脂等类型。在粉末涂料中最常用的是双酚A型环氧树脂,双酚A骨架使得粉末涂料有良好的耐热性与韧性。环氧树脂中的环氧基具有很高的反应活性,能够与固化剂中的活泼氢等主要反应基团反应生成网状大分子。环氧树脂中的羟基不仅具有反应活性,羟基与羟基反应生产醚键,能够提高固化物交联密度;且羟基也具有极高的极性:能与金属表面形成化学键,大大提高涂料对基材的附着力。

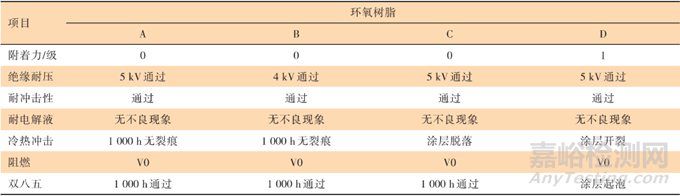

试验分别选取4种不同环氧当量双酚A环氧树脂(环氧当量为550~650g/eq的环氧树脂A、环氧当量为700~800 g/eq的环氧树脂B、环氧当量为780~950 g/eq的环氧树脂C、环氧当量为950~1000g/eq的环氧树脂D)与改性环氧树脂E(环氧当量为200~350g/eq)搭配使用,对比4种不同环氧树脂对涂层性能的影响,结果见表3。

表3 不同环氧树脂对涂膜性能的影响

根据表2试验结果可知,环氧树脂A的涂层性能最佳,不但在绝缘耐压方面有优异的性能,又能满足在附着力、冷热冲击、双八五等关键试验中的性能。分析可知,环氧当量与相对分子质量呈正相关,与环氧值呈负相关,相对较高的环氧值使得同一质量的环氧树脂里面的环氧基团和羟基越多,与固化物固化交联密度增大,涂膜的内聚强度增大,进而增强涂层性能,反之,大相对分子质量树脂固化后则涂层强度偏低。然而,应当还需考虑的是,环氧当量不可一味偏求过小,这是因为相对分子质量越高,则范德华力越强,且有更多的含有羟基的极性基团,基材与涂层的结合与氢键和范德华力紧密关联。

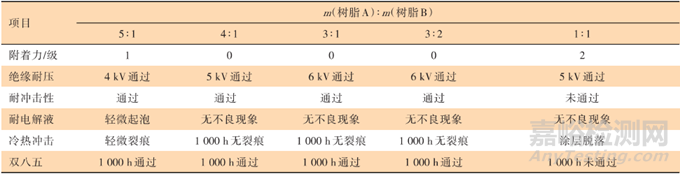

试验所用改性环氧树脂具有高环氧值,加之其富含酚醛骨架,极易形成高交联密度的三维结构。引人其使得树脂官能度增加,提高了固化反应速度,使涂膜具有优异的附着力、热稳定性、电气绝缘性。但是该改性环氧树脂固化后性脆,用量过多对附着力、冲击性能有所影响。以不同比例环氧树脂A和改性环氧树脂E进行多组对比试验,对涂膜性能进行检测结果如表4所示。由表4可知,加人一定量树脂E,对涂膜电绝缘性、耐电解液等性能有较为可观的提升但是随着用量增大,涂膜冲击性能和附着力不良。综合试验结果,其推荐添加量为树脂含量的20%~35%。

表4 不同含量树脂E对涂膜性能的影响

2.2 固化体系对涂层性能的影响

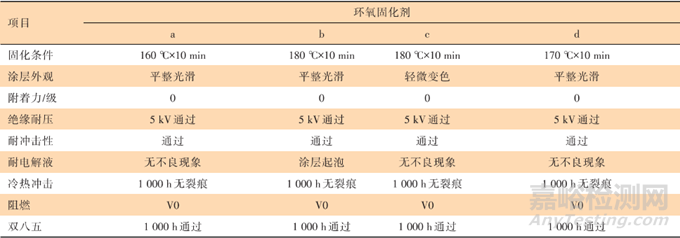

环氧树脂中的环氧基能与固化剂中的反应基团如胺基、羟基、羧基、酸酐基、酰氨基等的活泼氢反应。环氧固化剂种类众多,不同的固化剂所需的固化条件不同,固化后涂层性能也有很大差别。环氧固化剂的使用常常为两种或多种固化剂复配使用,不仅可以降低单一固化剂的固化条件,也可以弥补相互之间的缺陷。由于其中一些基材上包含电镀锡,其熔点较低,大约为232℃,为了保护镀锡层不被破坏以及出于成本控制原因,因化温度不宜过高。选取不同的环氧固化剂如取代双氰胺固化剂a、酸酐类固化剂b、酚类固化剂c、有机酸酰肼固化剂d进行对比试验,结果如表5 所示。

表5 不同环氧固化剂对涂膜性能的影响

根据试验结果,酸酐类固化剂b在耐电解液性能上存在缺陷,且使用该固化剂的涂料容易吸潮,贮存稳定性较差。酚类固化剂c存在固化温度高、涂膜泛黄问题。取代双氰胺固化剂a是双氰胺的衍生物,由双氰胺和氨加成后,再用芳香化合物取代形成,这有效解决了双氰胺熔点高、与树脂相容性差等问题,提高了其反应活性,固化温度低且速度快。试验所用的取代双氰胺是一种双胍类化合物,反应时,胍上的胺打开环氧环,氨基与环氢基反应可导致体系收缩,但同时固化结构中有大量的羟基生成,可以增加涂膜与金属基材的附着力。

有机酸酰肼固化剂d具有很强的贮存稳定性,加热到160℃以上即可迅速固化,且其本身能作为环氧-双氰胺体系的固化促进剂。出于成本及贮存稳定性等因素考量,试验将固化剂a、d复配使用,仍能保持160℃x10min固化条件固化,涂膜性能未受到影响。

2.3 颜填料对涂层性能的影响

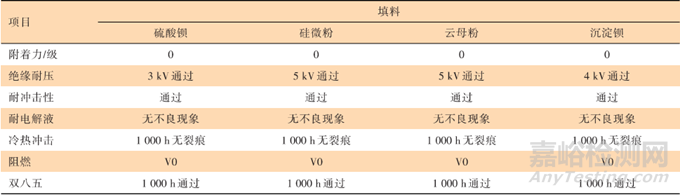

填料是粉末涂料配方的重要组成部分,与着色颜料一起分散在粉末涂料中,不仅能提高粉末的机械强度和提供一些功能性保护,还是节约成本的重要手段。以环氧树脂A、改性环氧树脂E为树脂体系,取代双氰胺/有机酸酰肼为固化体系,选取通用型助剂和颜料,对比硫酸钡、硅微粉、云母粉、沉淀钡等填料对涂层性能的影响,结果见表6。

表6 不同环氧树脂对涂膜性能的影响

根据表6实验结果,当填料为硫酸钡和沉淀钡时,涂膜电绝缘性能降低;硅微粉、云母粉各项性能均较为优异,但是当填料为云母粉时,试验发现其对该粉末涂料熔融流动性影响较大,流平性能逊于同组试验其他填料,涂膜外观流平不佳。二者都有近似的层状或者立体硅酸盐结构,在绝缘耐压、耐温阻燃方面效果显著。硅微粉应用于粉末涂料中,还能降低环氧树脂固化反应的放热峰值温度,降低固化物的线膨胀系数和收缩率,从而消除固化物的内应力,对涂膜的附着力、粘接性能和机械强度均有提升。

2.4 助剂对涂层性能的影响

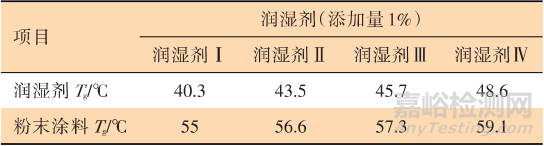

涂层与基材稳固结合的前提是良好的润湿,除去绝缘涂料常用的通用型助剂外,主要探究了润湿分散剂在特殊基材中对附着力性能的影响。所用润湿分散剂能适当降低粉末涂料熔融黏度、降低基材表面张力、提升涂层附着力,却降低了粉末涂料的玻璃化转变温度。选用同一厂家的不同玻璃化转变温度的润湿剂Ⅰ、润湿剂Ⅱ、润湿剂Ⅲ,润湿剂Ⅳ,探究了不同润湿剂及其添加量对粉末涂料的影响。表7给出了同一添加量(1%)条件下,不同玻璃化转变温度下润湿剂对涂料Tg的影响,结果表明,选择Tg较高的润湿剂,对涂料的贮存有益。

表7 不同Tg润湿剂对粉末涂料Tg的影响

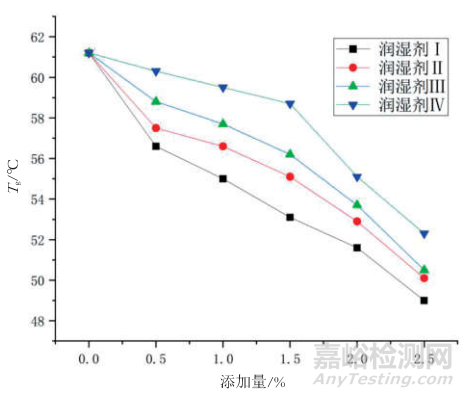

图1 不同添加量润湿剂对粉末涂料的不的影响

图1则表明了不同添加量润湿剂对粉末涂料的玻璃化转变温度的影响趋势。随着添加量的增加,Tg呈下降趋势,为了兼顾润湿分散性对附着力的增益,润湿剂推荐添加量为0.5%~1%。润湿剂Ⅳ在推荐添加量范围内性能最优,故选择为该绝缘粉末涂料的润湿添加剂。

2.5 性能比较

根据上述实验结果,优选配方,按配方称料经预混破碎,通过双螺杆粉末涂料挤出机熔融挤出,即可制得特殊基材用绝缘粉末涂料。根据客户需求,该产品既可用于高压静电喷枪喷涂,也可用于流化床浸涂。

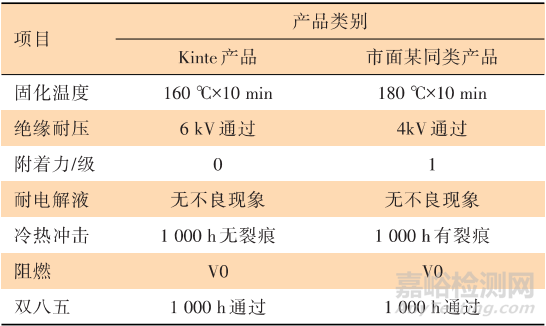

与市面上同类产品相比(表8),该涂料具有优异的附着力、耐冷热冲击、绝缘耐压等性能,达到国际领先水平。

表8 与同类产品性能对比

3、 结语

通过对不同环氧当量环氧树脂与改性环氧树脂、固化体系、填料与助剂的试验研究,研制出一种适用于镀镍、锡等特殊基材用的绝缘粉末涂料。其各项性能优异,均满足客户与标准需求,为应对当下及未来极具潜力的新能源等市场,奠定了技术基础。

来源:《涂层与防护》