您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-07-25 09:08

橡胶与金属之间的粘接已有很久的历史,通常采用的直接粘接法、硬质橡胶法、镀黄铜法和胶粘剂粘接法等,其中胶粘剂粘接法是目前应用最广和最有效的方法之一。本文将从粘接原理和粘接工艺出发,分析可能引起橡胶/金属硫化粘接失效的各种原因,并提出相应的解决措施。

1 粘接原理

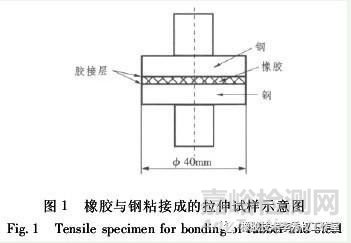

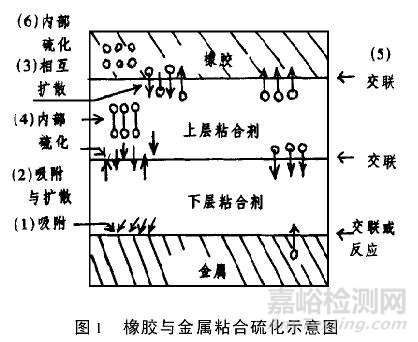

橡胶与金属是在化学结构、物理和力学性能上存在着巨大差异的两种不同材料,二者热硫化粘接用胶粘剂大多是由基米、固化剂及其他配合剂溶解、悬浮分散在溶剂或聚合物乳液中开成的多相体系,因此橡胶和金属两者之间的热硫化粘接包含了多个组分体系之间的相互作用,是涉及表面物理、表面化学、高分子化学、无机化学、机械学、电学等多学科的复杂现象,影响因素错综复杂。对于橡胶/金属的粘接机理,目前主要粘接理论有吸附理论、电磁理论、共交联理论等。而对于橡胶/金属的热硫化粘接,采用单涂层胶粘剂和采用双涂层胶粘剂的粘接机理分别如图1和图1所示,其中胶粘剂或底涂型胶粘剂与金属发生粘接主要是通过胶粘剂浸润金属表面后渗入到金属表面的空隙和凹孔内,并排除界面上吸附的空气,同金属表面充分接触,然后产生吸附作用和各种啮合形式的机械作用(有的胶粘剂分子会与金属表面分子发生化学反应生成化学键),以产生足够的粘接强度;胶粘剂与橡胶之间则通过分子或链段的相互扩散、渗透和共交联作用而实现粘接;同时,胶粘剂和橡胶内部也各自发生一系列的物理化学反应,从而使橡胶和金属形成一个牢固的连接体。

单涂层橡胶/金属粘接原理示意图

2、 橡胶/金属热硫化粘接工艺

橡胶与金属热硫化粘接的典型工艺流程如下:

金属表面处理→涂胶粘剂→贴合混炼胶→加压加热硫化

硫化型胶粘剂主要包括酚醛树脂、多异氰酸酯和卤化聚合物三大类,目前常用的有美国的Chemlok(开姆洛克)系列、Thixon(罗门哈斯)系列,德国的Chemsil(汉高)系列、Megum(麦固姆)系列等。

3、 橡胶/金属热硫化粘接的失效类型

橡胶/金属热硫化粘接常见的失效类型主要有以下六类,示意图见图1、图2。

(1)底涂型胶粘剂与金属间破坏(M-C型);

(2)胶粘剂内部破坏(C型);

(3)面涂型胶粘剂与底涂型胶粘剂之间破坏(C-C型);

(4)橡胶与面涂型胶粘剂之间破坏(R-C型);

(5)橡胶内部破坏(R型);

(6)混合破坏,即以上2种或2种以上情况同时出现。

4、 失效原因分析及对策

4.1 底涂型胶粘剂与金属间破坏

4.1.1 金属表面处理不当

(1)原因分析

①金属表面处理程度不够;金属表面处理的主要作用是除掉金属表面的锈蚀层和油脂、污物等,获得清洁、干燥并具有足够粗糙度的活性表面,以利于胶粘剂的浸润和吸附。金属表面处理程度不够,残留疏松氧化层或者表面粗糙度过小,那么在相同的涂刷面积下,胶接面的有效比表面积少,金属和胶粘剂的接触点密度小,粘接强度也就小。

②金属表面不清洁:金属表面清洗不净或清洗后再次被污染而导致表面有油渍、杂质、残留清洗剂等,则实际上相当于在金属表面产生一界面层。界面层不仅会大大降低金属表面产生一界面层。界面层不仅会大大降低金属材料的表面自由能,使胶粘剂与金属表面的接触角显著变大,从而降低胶粘剂对金属表面的湿润性,并且可能会架空金属表面的空隙,减少金属与胶粘剂的实际接触面积,从而降低粘接强度。

(2)解决措施

①对金属表面进行处理,除掉金属表面的锈蚀和油质,保证金属粘接面有足够的粗糙度。金属表面处理常用的方法有机械法(如喷砂、机械打磨等)、化学法(如酸洗、碱洗、磷化处理、表面镀层、高温脱脂等)。

此外也要注意金属表面不能过于粗糙,如果金属表面粗糙度过大,其不规整性将影响胶粘剂的浸润性,而且易吸附气体,造成胶结界的不连续性,形成缺陷和应力集中,从而降低粘接强度。表面粗糙要根据不同胶粘剂的流动性和浸润性来确定。

②涂胶前用化学溶剂清洗将金属表面清洗干净,除去油渍、杂质等,并注意晾干和避免再次污染。有资料表明,被粘金属表面越清洁,则胶粘剂与金属表面的接触角越小,粘接强度越高。

4.1.2 胶粘剂选择不当

(1)原因分析

①胶粘剂或底涂胶粘剂粘度过大,不能有效浸润金属表面或者在金属/胶粘剂界面产生气泡并在气泡周围发生应力集中。

②胶粘剂虽能够有效浸润金属表面,但固化后与金属作用力太低。

(2)解决措施

选择合适的胶粘剂,确保胶粘剂在金属表面上有良好浸润性,并且固化后与金属产生的物理机械作用或者化学作用满足粘接强度的要求。

4.1.3 涂胶工艺不当

(1)原因分析

①胶粘剂过稠或溶剂挥发过快:溶剂、稀释剂或分散相液体是胶粘剂向金属表面浸润、渗入的有效载体,如果太少或在涂刷后挥发过快,则会导致胶粘剂流动性不够或流动时间不足,从而出现动力学的不完全浸润情况,也就得不到理想的粘接强度和耐久性。

②胶粘剂未搅拌均匀:胶粘剂未搅拌均匀,基料或固化剂等有效组分分散不匀,浓度较低处的胶粘剂形成的粘接强度小,可能会造成金属与胶粘剂间粘接失效。

③胶粘剂涂刷厚度不当:胶粘剂层过薄,单位表面积内胶粘剂分子少,作用强度低;胶粘剂层过厚,则容易产生气泡、缺陷和早期断裂,并且在受热后膨胀应力大,容易导致接头破坏,从而导致粘接失效。

(2)解决措施

①选择合适的涂刷工艺,并注意对胶粘剂进行稀释,保证胶粘剂具有合适的浸润速度和浸润时间。

②涂胶前胶粘剂搅拌充分、均匀,防止有效固料发生沉聚。

③胶粘剂涂刷厚度适中。

4.2 胶粘剂内部破坏、面涂型胶粘剂与底涂型胶粘剂之间破坏

(1)原因分析

①胶粘剂晾置时间不够,溶剂挥发不完全,形成缺陷;

②胶粘剂固化后内聚强度不低;

③涂完底涂胶粘剂后的粘接表面被污染,附有油渍、灰尘和杂质等,在涂刷面涂胶粘剂后,两种胶粘剂之间形成隔离边界层,产生应力集中,从而造成粘接失效。

(2)解决措施

①胶粘剂涂刷完毕后都要完全晾干,防止残留溶剂小分子;

②选择具有较高内聚强度的胶粘剂;

③涂刷完胶粘剂后,在存放、搬运过程中尽量避免手、灰尘、杂物等接触到涂胶面,防止涂胶面再次污染。

4.3 橡胶与面涂型胶粘剂之间破坏

在热硫化粘接过程中,橡胶分子和胶粘剂分子首先发生两相分子间互相渗透和扩散的物理反应,然后两相分子同各相内部分子间发生交联化学反应,从而使两相结合为牢固的一体。

4.3.1 橡胶胶料不合适

(1)原因分析

如果胶料中的配合剂喷霜或抽出而迁移到胶料表面,则会在橡胶表面和胶粘剂之间生成一层隔离面,影响橡胶和胶粘剂这间的分子扩散和共交联反应,也就难以形成有效的粘接。

(2)解决措施

在胶料配方设计上,在满足制品性能要求的基础上尽量遵循如下原则:

①在生胶胶种选择上,尽量选用极性大,不饱和度高的粘接性能好的橡胶;

②对于通用橡胶尤其是二烯类橡胶,选用硫黄硫化体系粘接效果较好;

③软化剂、石蜡、加工助剂等不利于粘接的配合剂,尤其是酯类增塑剂尽量少用或不用;

④防老剂D、硫黄等易喷霜的配合剂用量不宜过多。

4.3.2 胶粘剂因素

(1)原因分析

①胶粘剂与被粘橡胶不匹配;

②胶粘剂搅拌不均匀、涂刷完毕后晾置时间不够或者涂胶面被污染。

(2)解决措施

①根据被粘橡胶的种类选择合适的胶粘剂,如粘接非极性橡胶用多异氰酸酯和卤化聚合物类胶粘剂粘接效果较好,而酚酯树脂类胶粘剂效果则较差;

②胶粘剂的固化体系要与橡胶的硫化特性相匹配,如采用过氧化物硫化体系的聚氨酯橡胶与酚醛树脂和异氰酸酯类胶粘剂交联匹配效果较好;硫黄硫化的NR、NBR等通用橡胶则与马来酰亚胺类、醌肟类交联体系匹配性较好。

4.3.3 硫化工艺不合适

在橡胶/金属热硫化粘接过程中,硫化压力、温度、时间任一选择不当都会造成粘接失效。避免硫化引起粘接失效的主要措施有:

①硫化温度要保证能够克服化学反应位垒,同时引发胶粘剂固化反应和胶料的硫化反应;另一方面,在满足上述条件的前提下,需要适当降低硫化温度,尤其是对于放热反应或者粘接膨胀应力过大,破坏胶接界面。

②对于硫化压力,在满足制品其它性能和设备、工艺允许的情况下,一般来说压力越高越好,尤其是对于低分子聚合物含量较多或者反应时产生小分子的胶粘剂,必须提供表面浸润、扩散和小分子产物的排出。

③如果胶粘剂的反应活性低于胶料硫化活性或者金属件体积较大,为保证橡胶和胶粘剂的同步反应,则可以考虑采用预热金属件等措施,以防止胶粘剂的交联反应后于胶料的硫化反应。

4.4 橡胶内部破坏

就粘接破坏形式而言,一般橡胶/金属粘接体系所要求的理想破坏形式是100%橡胶本体破坏,此时的粘接强度主要取决于硫化胶的物理机械性能。假如此时的粘接强度仍未达到粘接强度主要取决于硫化胶的物理机械性能。假如此时的粘接强度仍未达到粘接要求,则可能是胶料本身的强度太低,或者是胶粘剂在向橡胶相发生扩散、迁移并发生物理化学反应时对界面处橡胶改性,降低该处橡胶的强度,此时则应考虑更换和改进胶粘剂或者橡胶配方。

5、 结语

随着社会的发展、工业的进步,橡胶/金属粘接复合体系在汽车、航天、船舶、建筑等各个领域的应用越来越广泛,对粘接性能和粘接工艺的要求也越来越高,掌握橡胶/金属粘接复合体系粘接过程中所发生的一系列物理化学变化和导致粘接成败的各类因果关系,对于顺利实现橡胶/金属的粘接、提高复合体系的粘接性能,具有重要的作用。

来源:Internet