您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-12-20 14:48

汽车板(低碳铝镇静钢)中一般含有铁素体和游离的渗碳体组织,碳元素质量分数不大于0.15%的低碳汽车板中游离渗碳体主要是汽车板经退火处理后珠光体的转变产物,其形成原因是冷却时珠光体的片状渗碳体向粒状渗碳体转变,转变产物呈自由态游离于铁素体基体或晶界。

近年来,汽车薄板产品具有优良的深冲性能、良好的成形性及轻量化等特点,已大量应用于汽车工业中。汽车薄板产品材料的主要组织是铁素体和游离渗碳体,渗碳体的形态、含量、尺寸对钢的各项性能有很大影响,尤其对其深冲性和时效性能的影响最严重。如前人研究表明,在相同碳含量下,渗碳体尺寸和分布决定着最后成品中的固溶碳含量,固溶碳含量越小,深冲钢的性能越好。渗碳体的尺寸越大,分布时相对间距越大,对固溶强化作用越小,时效性越好。汽车板渗碳体的形态各异,有的呈长条链状,有的呈颗粒状,也有的呈晶界分布的网状,不同形态渗碳体对汽车板性能的影响不同。薄板中的渗碳体是硬相组织,当网状渗碳体级别很高时,晶界处渗碳体在冲压及冷变形时不易变形,使组织晶界弱化并萌生裂纹,导致产品开裂,同时,低碳汽车板渗碳体的形成受坯料的原始组织、退火工艺及变形量等因素的影响而表现为各种形态的渗碳体,了解渗碳体的形貌及各种不同形貌渗碳体的级别、尺寸等,对薄板轧制及退火工艺的指导也有重要参考价值。

评定汽车板渗碳体的级别并对其进行定量分析,有助于研究人员很好地了解渗碳体的分布及含量,对汽车板的质量及冲压成型等工艺具有重要意义。笔者结合一般用冷轧碳钢薄板及钢带(SPCC)低碳退火汽车板,对不同形貌渗碳体的评定方法进行解析,结果可使相关技术人员更好地了解渗碳体的评定方法,为提高低碳退火汽车板的质量提供帮助。

1、3种评定方法介绍

目前,关于汽车板游离渗碳体评定的方法主要有3种:第一种是渗碳体的级别评定方法,即根据渗碳体形貌和分布划分渗碳体的级别,级别越大,渗碳体尺寸越大,数量也越多;第二种是渗碳体的定量法,即采用金相图像仪对渗碳体进行定量,得到观察视场内单个渗碳体的长、宽和面积百分数等参数;第三种是渗碳体尺寸的限定法,即将渗碳体进行多视场的评定后,不允许有超过规定尺寸的渗碳体,超过即判定为不合格。前两种方法可依据标准GB/T 13299—2022《钢的游离渗碳体、珠光体和魏氏组织的评定方法》中的评定方法进行,第三种评定方法依据瑞典产品标准E700006-02《深冲用钢》中渗碳体的评定方法进行。

1.1 级别评定法

1.1.1 游离渗碳体组织的解析

国家标准GB/T 13299—2022对游离渗碳体进行了规定,指出游离渗碳体是独立于铁素体基体或晶界的渗碳体,游离渗碳体是碳元素质量分数不大于0.15%的低碳钢经退火产生,是珠光体的转变产物。三次渗碳体是极低碳钢(碳元素质量分数小于0.02%)从727℃缓冷至室温时,从铁素体中沿晶界析出的渗碳体,其表达式为Fe3CⅢ,可见三次渗碳体的生成条件主要有两个,即非常低的碳含量和缓慢的冷却速率,也可将低碳汽车板中的三次渗碳体看做游离渗碳体来进行评定。

有时汽车板试样未经退火处理,而是经过热轧后堆冷、卷板处理,其交货状态下的组织为铁素体和游离渗碳体,也可按标准中游离渗碳体的评定方法进行评定。有时汽车板试样虽经退火处理,但其组织为铁素体和珠光体,则不能按渗碳体评定,可按低碳变形珠光体评定。当这两种组织同时出现时,按级别高的进行评定。

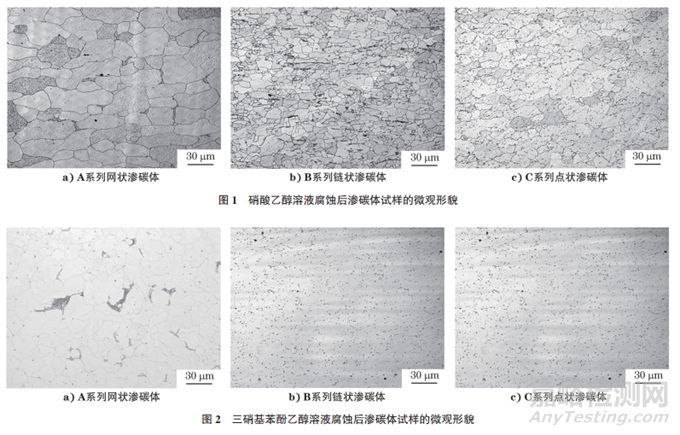

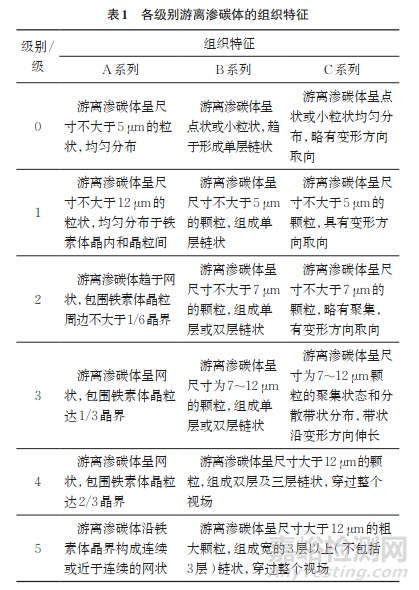

1.1.2 取样和制样方法

根据GB/T 13299—2022标准要求,当钢带厚度不大于25mm时,从钢带中心到外表面的中间部位切取试样,检验面平行于钢带的纵轴,为全厚度的截面。然后按GB/T 13298—2015《金属显微组织检验方法》要求,将试样依次镶嵌、研磨、抛光和腐蚀,吹干备用。标准中规定宜采用体积分数为4%的硝酸乙醇溶液腐蚀试样,腐蚀效果以能够清晰显示游离渗碳体组织为准,经硝酸乙醇溶液腐蚀后,将试样置于光学显微镜下观察,各系列渗碳体的微观形貌如图1所示。为了更清楚地观察渗碳体形貌,也可采用另一种试剂(三硝基苯酚+ 乙醇溶液)腐蚀低碳钢试样,结果如图2所示,得到的组织中只显示渗碳体,不显示铁素体晶界,从而使渗碳体形貌更清晰,更便于渗碳体级别的评定。

1.1.3 渗碳体的评定方法和原则

渗碳体级别评定方法主要适用于碳元素质量分数不大于0.15%的低碳退火钢。评定时采用光学显微镜将试样放大500 倍,观察试样整个纵向检验面,根据渗碳体的形貌、分布及尺寸特征来确定渗碳体的级别。以检验面上游离渗碳体最明显的视场与标准评级图比较评级,确定游离渗碳体的级别。

评定时,将游离渗碳体先划分系列,然后在每个系列下评级。根据游离渗碳体的形貌特征,将其划分为A、B、C三个系列,每个系列渗碳体的形貌是不同的,各有其形貌特点。如低级别下或单个的渗碳体,A系列的渗碳体呈网状、沿晶界形貌,B系列的渗碳体呈链状,C系列的渗碳体呈点状。每个系列的渗碳数随着尺寸增大、数量增多,将渗碳体划分为不同的级别,尤其是B和C系列,随着渗碳体数量的增多,一定数量的渗碳体会呈现分布趋向,B系列会呈层状分布,C系列呈带状分布。这里对B系列渗碳体提出了层的概念,如相邻两个链状渗碳体水平间距相距较远,垂直距离比较相近,可看做一层。

三个系列渗碳体的级别划分原则如下:A系列的渗碳体呈网状,根据个别铁素体晶粒外围被渗碳体网包围部分的占比及渗碳体网的完整程度评定;B系列的渗碳体呈链状分布,有单层、双层或多层的链状,根据游离渗碳体颗粒的大小和链状层数目及链状的长度进行评定;C系列的渗碳体呈点状,根据点状渗碳体颗粒的大小和渗碳体趋向带状分布的程度进行评定,各级别渗碳体特征如表1所示(游离渗碳体尺寸最大,可通过目镜或投影屏两种方式测量)。

由表1可知:A系列渗碳体呈网状,随着级别的升高,渗碳体包围铁素体晶界的程度不一样,由1级的不包围逐渐发展为包围晶界的1/6,1/3,2/3及全晶界包围;B系列渗碳体则是由单个的链状渗碳体发展为一层、双层和三层链状渗碳体,C系列渗碳体则逐渐趋于有变形方向的带状。当级别严重时,A系列渗碳体呈网状,沿晶分布,容易与B、C系列渗碳体区分,而B系列的层状渗碳体和C系列的带状渗碳体分布有时不易区分,如表1中B、C系列的4级和5级所示,渗碳体形态和分布几乎趋于一致。

渗碳体评级法表明汽车板游离渗碳体有3种典型形貌:A系列的渗碳体呈网状、沿晶界形貌;B系列的渗碳体呈链状;C系列的渗碳体呈点状。随着其尺寸增大、数量增多,将每种形貌划分为不同的级别。渗碳体级别评定方法的评级速度快,不需要借助金相软件,能够快速了解汽车板渗碳体级别和其渗碳体的形貌分布特征。

1.2 定量评定法

标准GB/T 13299—2022中的定量法采用的放大倍数、取样、制样等操作方法和评级法要求一样。定量评级方法是采用金相手工测量法(网格截点法、显微镜刻度法)或金相图像分析软件测定游离渗碳体面积的,放大倍数为500,随机测量不少于5个视场。由于试样不同位置的渗碳体含量不一样,5个视场的位置可选在试样边部、厚度1/4处或心部,具体位置可由供货双方协定,如无明确规定,在试样厚度1/4处随机测量5个视场,取5个视场的平均值作为游离渗碳体百分含量的最终测量结果。同时,可对单视场内单个渗碳体的面积百分含量、个数、面积、长度、宽度及其等效圆直径进行表征。该方法需要使用金相分析软件,可提供渗碳体的面积百分含量,具体的渗碳体尺寸、数量等信息,便于结合汽车板冲压、时效等性能进行规律性变化地探讨和研究。

1.3 尺寸限定法

产品标准E700006-02中提出了尺寸限定法,用于游离渗碳体的评定。标准中规定在试样观察面上使用1000倍的放大倍数,取10个最小尺寸为100μm×100μm(长度× 宽度)的区域。在每个视场区域上,记录视场内可见的最大渗碳体尺寸,计算这10个最大渗碳体测量值的平均值,其平均值必须不大于6μm。可见该方法只对试样中单颗粒渗碳体的最大尺寸进行了规定,且对放大倍数要求比较高,是对单视场内单颗粒渗碳体进行的测量。

2、SPCC检测案例

以不同形貌的SPCC为试验材料,从连退板上截取金相试样。连退卷厚度是5mm,据标准取样要求,在SPCC连退板上宽度约1/4位置切取长度为20mm,宽度为5mm的试样(全厚度)。将试样镶嵌、磨抛和腐蚀。在3种评级方法中,分别采用了不同的腐蚀方法,如在级别评定法中使用了体积分数为4%的硝酸乙醇溶液腐蚀方法,在定量法和尺寸限定法中采用了三硝基苯酚乙醇溶液的腐蚀方法,该方法便于更清晰地观察渗碳体的微观组织特征和准确定量分析。制样后分别使用3种方法进行渗碳体的评定。

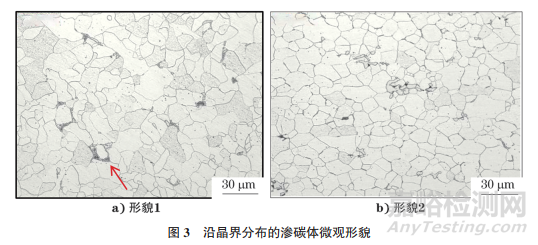

2.1 级别评定法案例

用光学显微镜观察试样的渗碳体组织,在500倍下观察并采集图片,渗碳体微观形貌如图3所示。由图3可知:渗碳体呈沿晶分布,为A系列。对照评级图可知,游离渗碳体呈网状,尺寸较大,最严重区域几乎包围了整个铁素体晶粒,如图3中箭头所示,评为5A级。如果图3中同时还有B、C系列的渗碳体,其检验的结果需要把B、C系列的级别也写出来,如5A+XB+XC。

2.2 定量评定法案例

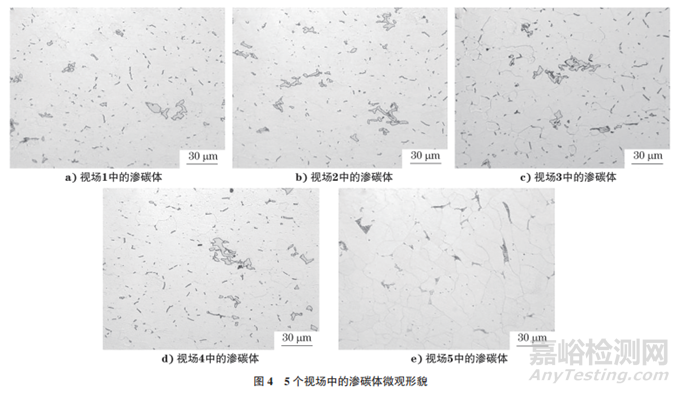

2.2.1 渗碳体含量的测定

用三硝基苯酚乙醇溶液腐蚀试样后,用光学显微镜(500倍)观察试样的微观形貌,结果如图4所示。

用IAS8金相分析软件对渗碳体进行定量时,由于铁素体为白色,渗碳体为灰色(见图5),软件根据铁素体和渗碳体的颜色差别显示出单峰形态。灰色渗碳体含量低(见图6),表现为左侧黑色、峰值较低的区域。铁素体含量高,表现为右侧白色、较明显的红棕色高峰区域。通过金相分析软件的阈值分割,能很好地标定渗碳体,并测量出一个视场内的渗碳面积,第一个视场的渗碳体面积占比为5.59%。同理,测量出另外4个视场的渗碳体面积占比,并计算出这5个视场渗碳体的平均面积占比。5个视场的渗碳体面积占比测量值分别为5.59%,5.30%,5.22%,5.38%,5.11%,平均值为5.32%,标准偏差为0.18%。

2.2.2 渗碳体各参数特征的测定

用IAS8金相分析软件对图5中单视场内的渗碳体进行定量分析,得到视场内渗碳体总面积为628μm2,最大渗碳体长度为15.376μm,宽度为6.90μm,单个最大渗碳体面积为42.09μm2。

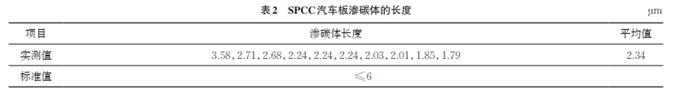

2.3 尺寸限定法案例

同样切取另一块SPCC试样,试样长度为20mm,宽度为5mm。在光学显微镜1000倍下观察试样,结果如图7所示,采集10个视场图片。记录每个图片中最大渗碳体的长度,结果如表2所示。由表2可知:该渗碳体符合标准要求。单个渗碳体的尺寸是深冲用钢的重要参数,不允许有大尺寸的渗碳体存在。一般渗碳体组织较硬,脆性大,若渗碳体尺寸大,在进行冲压等工艺时渗碳体不易变形,易在渗碳体边部尖角部位萌生微裂纹,从而影响汽车板的加工及使用。

3、结论

(1)渗碳体评级法表明汽车板游离渗碳体有3种典型形貌:A系列的渗碳体呈网状、沿晶界形貌;B系列的渗碳体呈链状;C系列的渗碳体呈点状。随着每种形貌尺寸的增大、数量的增多,将渗碳体划分为不同的级别。

(2)渗碳体定量法可表征出渗碳体的面积占比、个数、长度、宽度及其等效圆直径,便于结合汽车板冲压、硬度、时效等性能进行分析。

(3)渗碳体尺寸限定法只关心汽车板中的最大渗碳体尺寸,便于快速统计出试样中的最大游离渗碳体。

作者:温娟,周晓伟,来萍,鞠新华

单位:首钢集团有限公司技术研究院

来源:《理化检验-物理分册》2024年第10期

来源:理化检验物理分册