您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2025-02-14 17:51

负极补锂能实现较高的补锂容量,且补锂体系的稳定性较好。用锂箔进行接触式负极补锂时,接触预锂化主要利用锂金属与负极材料之间的电势差,使电子自发地向负极移动,伴随着 Li+在负极的嵌入,发生自放电机制嵌锂。

负极补锂在实际应用的过程中存在一定的问题,需要改善预锂化过程中的稳定性,开发简单可行且易于工业化的预锂化技术。对首次充放电效率较高的磷酸铁锂/石墨电池而言,需要将补锂量控制在合理范围内。对接触预锂化而言,锂源利用率是一个重要参数,并非锂源中的所有锂都能有效参与整个接触预锂化过程,而失去电子导电性的未转化锂(称为“死锂”)将聚集在负极界面周围,在电池工作期间造成极化增大、短路等问题。

本文作者选择间隔补锂的方式,探究两种补锂量对电池性能的影响,并进一步探究补锂工艺过程中的温度和时间对于锂源发挥及电池性能的影响。

1、 实验

1.1 软包装电池的制备

实验用电池样品为SP434558型软包装电池。正、负极片按本公司生产工艺,经制浆、涂覆、碾压及分切工序制成;正极活性物质为LiFePO4,负极活性物质为人造石墨(Gr)。

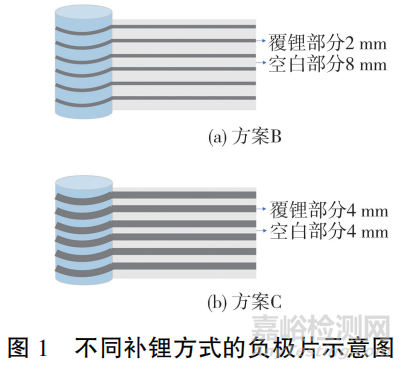

对负极片进行锂箔接触式补锂,通过轧辊,将分条式超薄锂箔物理附着在负极片表面。分为3个方案:采用原始负极片,不进行补锂,记为A;采用2+8间隔补锂方案,锂箔厚度为8μm,锂条宽度为2mm,空白区域宽度8mm,补锂质量为33.1mg,补锂容量为0.1276Ah,补锂容量增加12.76%,记为B,极片结构见图1(a);采用4+4间隔补锂方案,锂箔厚度为5μm,锂条宽度为4mm,空白区域宽度4mm,补锂质量为57.9mg,补锂容量为0.2234Ah,补锂容量增加22.34%,记为C,极片结构见图1(b)。

实验材料均为本公司正常生产所用材料。将正极片、3种方案的负极片与聚乙烯(PE)隔膜制成额定容量为1.0Ah的叠片电芯。正极片尺寸为4.1cm×5.6cm,单片活性物质质量为0.94g,叠片数量为8片;负极片尺寸为4.3cm×5.8cm,单片活性物质质量为0.51g,叠片数量为9片。向制备的干电芯注入电解液1mol/L LiPF6/EC+EMC+DMC,经排气、化成和老化后,制成实验电池。

以注液后25℃静置24h,预化成后静置温度25℃的电池C为参比,改变排气、化成阶段注液后静置温度、注液后静置时间和预化成后静置温度,设置3组对照:注液后45℃静置24h,预化成后静置温度25℃,记为C′;注液后25℃静置48h,预化成后静置温度25℃,记为C″;注液后25℃静置24h,预化成后静置温度45℃,记为C‴。

1.2 性能测试

用电芯测试仪进行充放电测试。循环性能:软包装电池分别在常温25℃和高温60℃下测试。先以1.00C恒流放电至2.50V,再以1.00C恒流充电至3.65V,转恒压充电至0.05C,静置10min,进入下一循环,进行循环测试。

倍率性能:软包装电池在常温25℃下以1.00C恒流放电至2.50V,再分别以0.20C、0.33C、0.50C、1.00C和2.00C恒流充电至3.65V,转恒压充电至电流降至0.05C。不同倍率下的放电容量与1.00C下放电容量之比,即为电池的倍率充电性能。以1.00C恒流充电至3.65V,转恒压充电至0.05C,再分别以0.20C、0.33C、0.50C、1.00C、2.00C放电至2.50V。不同倍率下的放电容量与1.00C下放电容量之比,即为电池的倍率放电性能。

高低温性能:软包装电池在常温25℃下,以1.00C恒流放电至2.50V,再以1.00C恒流充电至3.65V,转恒压充电至0.05C。然后分别在60℃、45℃、35℃、25℃和10℃静置4h,1.00C放电至2.50V,或分别在0℃、-10℃和-20℃静置8h,1.00C放电至2.00V。各温度下放电容量与25℃下放电容量之比,即为电池的高低温性能。电化学阻抗谱(EIS):用 电化学工作站,使用小振幅交流电信号(5mV),扫描,对化成、老化后的电池进行测试(电池的SOC为40%)。

1.3 材料分析

用碳酸二甲酯DMC清洗原始负极片及注液静置后、化成后电池中拆解出的负极片,烘干后用胶带包裹,采用 三维景深显微镜观察表面形貌。

2、 结果与讨论

2.1 首次充放电效率

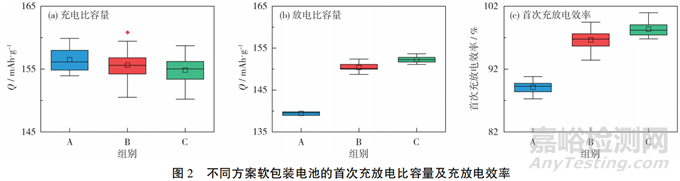

软包装电池化成的首次充放电容量及充放电效率见图2。从图2可知,电池A、电池B和电池C的平均首次充电比容量分别为156.5mAh/g、155.6mAh/g和154.8mAh/g。

随着负极补锂量的增加,电池的放电比容量增加:负极未补锂的电池A,平均首次放电比容量为139.4mAh/g;负极补锂后,电池B、电池C的平均首次放电比容量分别为150.4mAh/g和152.3mAh/g, 比电池A分别提升了7.89%和9.25%。电池A、 B和电池C的平均首次充放电效率分别为89.12%、96.66%和98.36%,相比于电池A,电池B、电池C的首次充放电效率分别提升了7.54和9.24个百分点。

与电池A相比,电池B、电池C的充电比容量降低,但放电比容量和首次充放电效率提升。这是由于经预锂化后,材料提前嵌锂,形成部分锂-石墨插层化合物,在后续的电化学嵌锂过程中进一步转化为LiC6。与电池A相比,电池B、电池C在电化学嵌锂过程中消耗的Li+更少,因此嵌锂容量降低。预嵌锂过程提前与负极形成SEI膜,可减少电化学嵌锂过程中消耗的正极活性锂,使体系中有充足的活性锂可发生嵌脱,提高电池的首次放电容量和充放电效率。

2.2 电化学阻抗谱

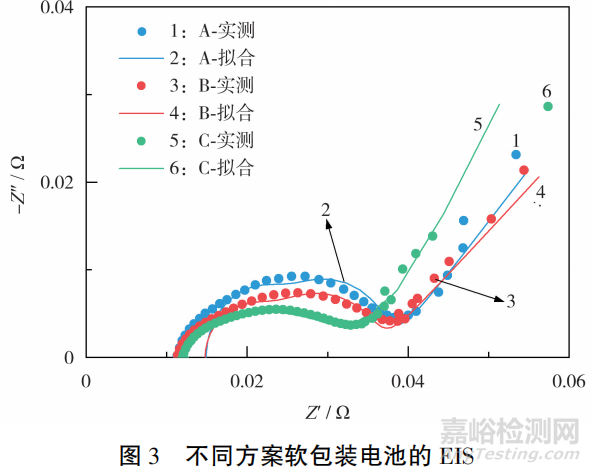

电池在约40%SOC时的EIS见图3。图3中的曲线,均由高频区反映SEI膜性质、中频区反映电荷转移反应特性的半圆形容阻弧,以及低频区代表电解液中的离子在电极/电解液界面扩散迁移过程的直线组成。高频段与实轴的阻抗截距代表欧姆阻抗。

从图3可知,欧姆阻抗由大到小依次为电池C、电池B和电池A,原因可能是负极表面额外的锂层增加了负极的内阻。高频区和中频区的半圆分别反映了SEI膜阻抗RSEI和电荷转移阻抗Rct,此处的阻抗由大到小依次为电池A、电池B和电池C。随着补锂量的增加,阻抗曲线在中高频区的半圆半径减小,原因是金属锂在与负极的接触预锂化过程中,形成了无定形的Li2O和无机锂盐Li2SiO3等无机物,能很好地适应负极材料的体积变化,为 Li+从材料颗粒中的嵌脱提供有利环境,提高Li+的传递速度,从而降低RSEI和Rct。

2.3 倍率放电性能

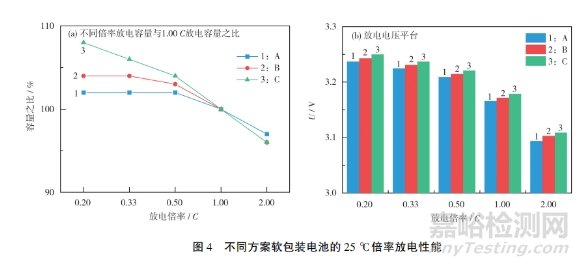

不同方案软包装电池的25℃倍率放电性能见图4。从图4(a)可知,以小于1.00C的倍率放电时,不同倍率与1.00C放电容量之比由高到低依次为电池C、电池B和电池A。与未补锂的电池A相比,电池B在0.20C、0.33C和0.50C下分别提高2.44、1.93和1.19个百分点,电池C分别提高5.67、 3.80和2.07个百分点;当放电倍率增大到2.00C时,与1.00C放电容量之比基本相当,但仍是补锂电池较高,说明放电能力可能受限于其他因素。

从图4( b)可知,在不同倍率下,放电平台由高到低依次为电池C、电池B和电池A。随着补锂量的增加,放电电压平台有所提升,与未补锂的电池A相比,电池B、电池C的放电电压平台分别提升了5~8mV、11~14mV,与EIS结果相符。

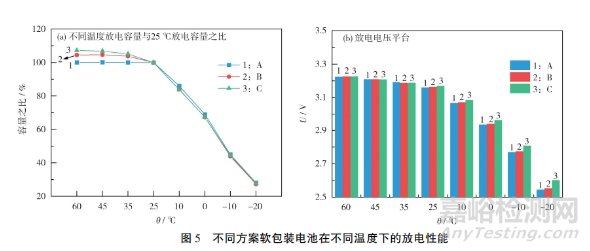

2.4 高低温性能

不同方案软包装电池的高低温放电性能见图5。从图5可知:在高温下,随着补锂量的增加,电池B、电池C的不同温度放电容量与25℃放电容量之比分别比电池A提高约4个百分点、7个百分点,但放电电压平台无明显变化;在低温下,随着补锂量的增加,放电电压平台升高,电池B在0℃、-10℃和-20℃下的放电电压平台分别比电池A高5.24mV、4.24mV和8.58mV,电池C分别高27.73mV、38.67mV和57.84mV,但不同温度放电容量与25℃放电容量之比无明显变化。这说明:补锂量的增加增强了SEI膜的稳定性,可抑制副反应,提高电池的高温性能;补锂量的增加也可提高负极界面无机组分的数量和比例,从而加速低温下Li+的运输和电荷转移,提高电池的低温性能。

2.5 循环性能

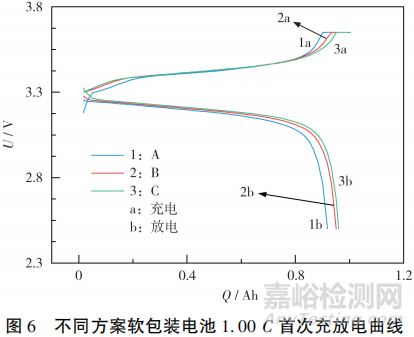

不同方案电池1.00C常温循环的首次充放电曲线见图6。从图6可知,补锂电池的充电容量和放电容量均高于未补锂电池,且随着补锂量的增加,容量有一定的增加。在电池循环过程中,随着Li+的反复嵌脱,负极的体积会发生周期性变化,SEI膜会不断破坏与修复。同时,负极/电解液界面也会发生复杂的化学反应,SEI膜会不断分解、生长,消耗负极活性锂。此外,负极活性物质与集流体的脱离、石墨中出现的“死锂”等都会降低电池容量,缩短循环寿命。

不同方案电池1.00C常温循环和高温循环的容量保持率见图7。从图7(a)可知,在常温下,未补锂的电池A的容量保持率较低,第450次循环的容量保持率为97.85%,负极预锂化电池的循环性能得到提升,电池B、电池C第450次循环的容量保持率分别为100.62%、101.91%,相比电池A分别提高了2.77个百分点和4.06个百分点。

从图7(b)可知,在高温下,未补锂的电池A容量衰减较快,第445次循环时的容量保持率衰减至90.26%;而电池B、电池C的容量保持率分别衰减至91.80%、93.14%,分别提高了1.54个百分点和2.88个百分点。这表明,通过合理的负极预锂化进行活性锂补充,使锂储存在负极中,并在循环过程中缓慢释放,可弥补循环过程中负极的锂损失,降低电池的容量衰减率。

2.6 补锂工艺优化

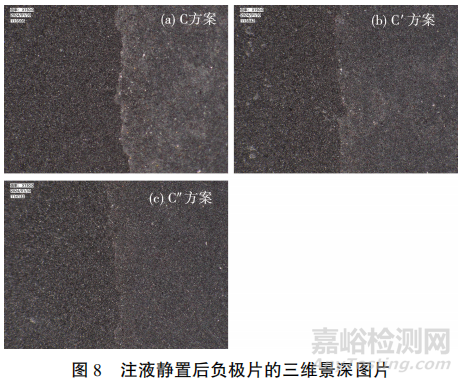

上述结果表明,C方案对电池各项性能的提升效果更明显。针对C方案,继续探究温度和时间对电池性能的影响。对注液静置后的极片C、C′、C″拍摄三维景深图片,见图8。

从图8可知,注液后25℃静置24h的极片C,表面仍有较多亮点,可能是未完全吸收的金属锂。注液后采用不同的静置条件,无论是提高静置温度(极片C′) 还是延长静置时间(极片C″),表面的亮点都减少了,没有观察到明显的残留金属锂,说明工艺的改进对锂的吸收有一定的促进作用。

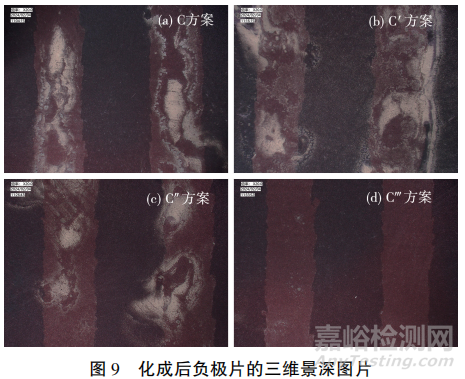

化成后负极片C、C′、C″和C‴的三维景深图片见图9。从图9可知:注液后25℃静置24h,预化成后静置温度25℃的极片C[图9(a)]上仍有反应不完全的残留锂;注液后静置温度改变为45℃的极片C′[图9(b)]和注液后静置时间改变为48h的极片C″[图9(c)],也出现了未完全反应的锂;预化成后静置温度改变为45℃的极片C‴[图9(d)]中的锂已基本完全反应。这说明,预化成后的高温静置更有利于促进化成过程中锂的进一步嵌入。

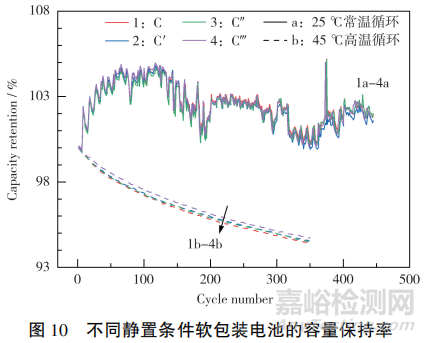

不同静置条件的C、C′、C″和C‴方案电池1.00C常温循环和高温循环的容量保持率如图10所示。从图10可知:在常温下循环,4种方案的容量保持率没有明显的差别;在高温下循环,电池C‴的容量保持率相对较高,第350次循环的容量保持率为94.73%,比电池C提高0.35个百分点。这说明,提高预化成后静置温度,可使SEI膜性质更好,组成更稳定,能保证电池电化学性能的稳定,提升循环性能。

3、 结论

本文作者以不同负极补锂量的磷酸铁锂/石墨锂离子电池为研究对象,针对电池首次库仑效率( ICE)较低和容量衰减的问题,考察负极补锂对电池性能的改善作用。与未补锂电池相比,采用4+4间隔补锂,补锂量22. 34%的电池首次库仑效率提升9.24个百分点,常温循环450次容量保持率提高4.06个百分点,高温放电容量与25℃放电容量之比提高约7%,低温放电电压平台提升57.84mV。预嵌锂过程提前与负极形成SEI膜,可减少电化学嵌锂过程中消耗的正极活性锂,提高电池的首次放电容量和库仑效率,同时,储存在负极中的锂可在循环过程中缓慢释放,弥补循环过程中负极的锂损失,提高电池的循环性能。此外,探究补锂工艺条件对锂源嵌入和电池性能的影响,发现预化成后采用45℃高温静置,更有利于负极中锂的嵌入,电池的循环性能更好。

文献参考:阎笑盈,靳卓,徐晓明,曾涛,陈超,薛有宝.负极补锂量及工艺对电池性能的影响[J].电池,2024,54(6):831-835

来源:Internet