您当前的位置:检测资讯 > 实验管理

嘉峪检测网 2016-06-28 09:42

清洁度最早的历史应用于航空航天工业。60年代初,美国汽车工程师(SAE)和美国宇航工业协会(SAE)开始使用统一的清洁度标准,从而全面地应用于航空和汽车行业。汽车零部件的清洁度是一项非常重要的质量指标。

含义:

清洁度是指零件、总成和整机特定部位被杂质污染的程度,表示零件或产品清洗后在其表面上残留的污物的量。用规定的方法从规定的特征部位采集到杂质微粒的质量、大小和数量来表示。这里所说的“规定部位”是指危及产品可靠性的特征部位。这里说的“杂质”,包括产品设计制造运输使用和维修过程中,本身残留的、外界混入的和系统生成的全部杂质。

测试标准及方法探讨:

一般来说,污物的量包括种类、形状、尺寸、数量、重量等衡量指标;具体用何种指标取决于不同污物对产品质量的影响程度和清洁度控制精度的要求。

在中国大陆汽车厂商最早引进清洁度的概念,当属德系派的合资汽车车厂,他们根据德国的汽车标准协会制定的汽车零部件清洁度标准为依据,对汽车容易磨损或重要部件的零部件要进行严格的清洁度管控,从而减少外界因素或生产过程中所影响零件或整个汽车的使用质量。通过外界的推动,零部件清洁度才在中国汽车行业有了飞跃的发展,VDA 19及ISO 16232是现阶段在清洁度领域最常用的管控方法,因此我们今天来一起探讨一下VDA 19这个标准的内容。

大家都知道清洁度最常用的方法有:目视检查法、接触角法、荧光发光法、颗粒尺寸数量法、重量法等。VDA19就是颗粒尺寸数量法和重量法的结合体。它是通过不同的清洗方法,最后得出污染颗粒物的尺寸数量及重量。

首先我们来看看颗粒尺寸数量法和重量法的原理:颗粒尺寸数量法其基本原理是根据被检测的表面与污染物颗粒具有不同的光吸收或散射率。其测试方法是,将一定数量的零件在一定的条件下清洗,将清洗液通过的滤膜充分过滤,污物被收集在滤膜表面,然后将滤膜干燥,用显微镜(最佳设备是具有拍摄功能的图像识别和分析设备)在光照射下检测,按颗粒尺寸和数量统计污物颗粒,即可得到所测物体零件的固体颗粒污染物结果。这是一种适合精密清洗定量化的清洁度检测方法,尤其使用于检测微小颗粒和带色杂质颗粒。但是如果滤膜是白色的,那么对白色污物和气泡的识别就有可能引起误判。

颗粒尺寸数量法极限值:对特定规格的零件,规定一定样品数量、检查频率、清洗介质、清洗参数和操作过程的情况下,将颗粒按尺寸大小统计,每个尺寸范围分别规定准许的最大颗粒数量,只要有某一项超标,则测试结论为不合格。

重量法测定原理是将一定数量的试样在一定的条件下进行清洗,然后将清洗的液体通过滤膜充分过滤,污物被收集在经过干燥的滤膜表面,将滤膜再次充分干燥,根据分析天平称出过滤清洗前后干燥的滤膜质量,计算其增加值即为试样品上的固体颗粒污染物的质量。

其次在结果输出之前,我们先来讨论一下如何的收集污染物,个人认为这一环节是VDA19中的精髓部分,大家都知道,你如何能把一个形状各异的零部件上的所有污染物收集起来,这是比较困难的。这就需要根据零部件来选择合适的冲洗方法、冲洗条件及清洗液,通过选择最优的方法、条件、清洗介质来控制最终的测试结果。我们就根据VDA19中的三种清洗方法及清洗液的选择来进行讨论。

萃取方法

1.搅拌法:

适用情况:

适用于中空的部件或产品的颗粒物含量的检测,手动或者机械自动搅拌;不适合液体或气体样品中颗粒物含量的测定

影响因素:搅拌方式(手动or机械自动,幅度,频率)、搅拌时间、清洗液的种类及用量。

操作方法:

a.将测试样品的开孔堵住,部分或全部灌满清洗液,然后晃动或搅拌以将颗粒物从指定区域萃取下来,剧烈的按照能使清洗液充满所有中空区域的各个方向晃动样品,参数可根据样品形状,尺寸及重量进行调整和设置。比如,对于一个制动液罐,可以采用的搅拌参数:100~200次每分钟的频率,50~150mm的幅度,晃动5~15s。

b.将萃取液从样品中全部倒出,有两种方法:1)在重力作用下自动流出;2)用抽压装置取出。

2.加压冲洗:

适用情况:

a.压力冲洗适合于可直接接触且能够使用环形喷嘴进行大表面清洁的的外部区域。

b.内部孔穴或难以接触的外部区域无法使用喷嘴清洁,但大直径的短钻孔仍然可使用直接喷射的方法;

c.当压力冲洗喷射无法直接接触此类几何形状时,应使用压力冲洗枪,它可深入内部孔穴(目前我们只有喷嘴,没有冲洗枪),此外,还有小直径的钻孔可选择。

影响因素:

冲洗压力、液体流速、冲洗距离及角度、喷嘴尺寸及形状(扁平或圆形)、清洗顺序、样品处理、清洗时间、单位面积的液体用量等。

操作流程:

根据样品形状和清洗部位的不同,应使用不同尺寸和形状的喷嘴或喷枪,但目前我们实验室只有一种规格(直径为1mm)的喷嘴;

调节测试压力,我们实验室可控压力范围为1bar-5bar,1bar以下无法控制具体压力值。标准中有定义:

a)未确定的低压:使用实验室清洗瓶

b)低压:小于等于1bar

c)平均压力:1至10bar

d)高压:10bar以上

d.清洗样品,并收集萃取液(清洗角度≥20°,并且只有特定的溶液(不可燃且防爆)和不起泡液体适合用于压力冲洗。最好在室温下使用液体。回弹损失也必须考虑。为尽可能降低颗粒物损失,收集设备必须适当冲洗)

e.过滤萃取液,并烘干滤纸,进行结果分析(称重或统计数量,测量尺寸等)

f.空白试验、萃取曲线分别参考相应章节的内容

3.超声波:

适用情况:

为清洁简单外部形状的部件,内外部都要清洗的小型或中型部件,如齿轮、joint seals,可使用超声波浴槽,其中部件完全浸泡,也适合与批量小样品的清洗;不适合于液体或气体材料、灰口铸铁、铸铝件的清洗。

影响因素:超声密度,超声时间,介质,样品放置的位置及方位与超声源的相对关系,以及样品的材质.

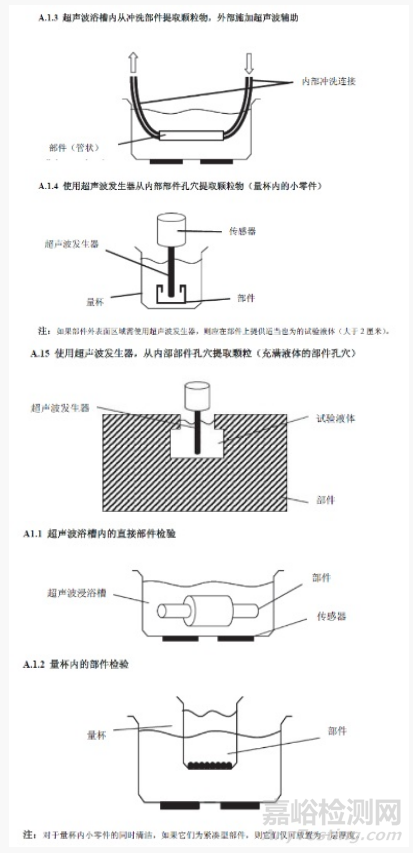

超声方式:浴槽或超声波发生器(我们实验室采用的是前一种如Figure A.1.1和A.1.2)

设备要求:超声浴槽由不锈钢材质构成(我们实验室设备频率固定为40KHz,功率最大900W)

关于清洗液的选用

1.清洗液的主要作用:

清洁液的主要任务在于清除颗粒物与表面之间的粘合力或层,有效分离污染物且不会影响部件表面的液体。

2.选用清洁液的要求:

与样品材质、系统中液体、测试设备、滤纸、过滤系统等相容

低流速,粘度≤5mm2/s

能够清除或溶解油脂

需提前过滤好以备萃取使用

清洗液选择的建议

3.汽车部件制造过程中使用的大多数工艺材料都可使用两组清洁液体分离:非极性溶液和含表面活化剂的含水中性清洁剂。

选择依据:

a)检验含表面活化剂的含水中性清洁剂(如去离子水)是否适用:它们通常可用于含水冷却液/润滑剂乳化液、动物和植物油脂和油液以及氨基防腐剂(确保无泡沫)。

b)如果无法采用,检查上述非极性溶液(二氯乙烷等)是否适合。它们特别适合于清除矿物油基润滑剂或防腐剂。

c)如果上述两组溶液都证明不适用,则必须选择专用的清洁液体,例如酒精(乙醇,极性溶液)以清除制动液。在进行这项选择时,确保清洁剂与部件材料相容。特别当使用烃类时,可能会发生于塑料和涂层表面的不相容。含表面活化剂的含水中性清洁剂不可与镁或镁合金一起使用。

d)目前实验室配置的清洗液有:去离子水、乙醇、异丙醇、石油醚、AP760(其他清洗液需确认)。

来源:美信检测