您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2025-02-11 09:28

汽车上,线束接插件用于连接电路中的各个连接点,是非常重要的零件。它的品质直接关系到电源和信号传输的效果。在汽车成本中,接插件所占比例较小,不过在汽车使用过程中,若接插件出现品质问题,一般会造成严重后果,维修成本也会大幅攀升。

而端子退针退片是线束接插件比较常见的一种失效形式,分析与改进线束端子退针故障,提高线束插接器质量的可靠性和耐久性,精准地实现汽车上的电力传输和信号传输,提高汽车本身的安全性,是汽车制造商和零部件供应商的共同课题。本文主要来聊聊端子退针退片故障分析与改进措施。以下为正文。

目录:

1、 什么是端子退针退片

端子退针是线束插接器功能失效的一种常见故障模式。端子退针是指插接器完成装配后,端子与护套非正常分离,从而使插接器功能丧失。

2、 线束端子退针退片的原因分析及改善

连接器端子退针的原因包括3个方面:

①端子在护套中的保持力不合格。一般是设计原因、制造原因或使用材料的原因造成的;

②对插干涉。一般是设计原因或制造原因造成的;

③端子压接问题和端子装配问题。主要是在端子压接和端子装配过程中不合适的使用方法造成的。

实际使用时,如果出现端子退针的情况,应先分析形成问题的原因,有针对性地加以解决。

2.1 端子在护套中的保持力不合格

端子在护套中的保持力是指沿轴向使端子与护套分离所需的力。

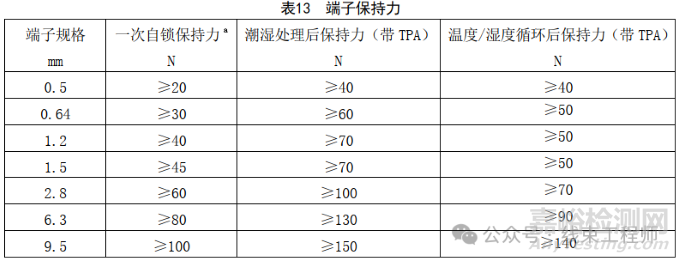

为避免出现端子退针的现象,插接器的性能试验标准对端子在护套中的保持力做了严格规定,如QC / T 1067中表13:

实践中较多端子退针现象的产生都是因为保持力不满足规定。

一般来说,端子在护套中的保持力不合格的原因有:结构设计问题及材料选择问题。

1 结构设计问题

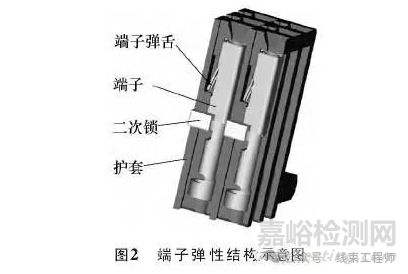

结构设计问题主要是指端子和护套的挂接结构设计。这种挂接结构一般是一种弹性结构,分为护套上采用弹性结构和端子上采用弹性结构。

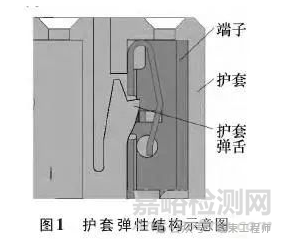

1.1 护套上采用弹性结构

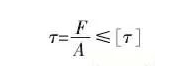

护套上采用弹性结构,将端子和护套装配所需要的弹性结构设计在护套上,在端子和护套装配过程中,通过护套弹舌(设计在护套上的弹性结构)受力变形,实现端子和护套的装配。在端子和护套装配到位后,护套弹舌由于受力解除而恢复至原始状态。该护套弹舌和设计在端子上的挂台结构的配合,保证护套对端子的有效定位。护套弹舌的剪切强度决定了端子在护套中的保持力。剪应力计算公式如下:

式中:τ———材料所受的剪应力;F———材料剪切方向受力;A———剪切面积;[τ]——材料的许用屈服剪应力。

由公式(1)可知:材料剪切方向承受的最大力与材料的剪切面积成正比,与材料的许用剪应力成正比。护套弹舌设计时,当材料选定后,材料的许用屈服剪应力即固定不变,要保证产品满足端子在护套中的保持力(剪切方向受力)要求,需保证护套弹舌的剪切面积满足要求值。

实践中由于考虑到端子和护套的设计间隙,因此剪切面积应按极限恶劣情况计算。端子和护套的设计间隙应能保证在极限恶劣情况下计算出的剪切面积所能承受的屈服剪应力大于要求的端子在护套中的保持力。

1.2 端子上采用弹性结构

端子上采用弹性结构是指将端子和护套装配所需要的弹性结构设计在端子上,在端子和护套装配过程中,通过端子弹舌(设计在端子上的弹性结构)受力变形,实现端子和护套的装配。在端子和护套装配到位后,端子弹舌由于受力解除而恢复为原始状态。该端子弹舌和设计在护套上的挂台结构的配合,保证护套对端子的有效定位。

端子弹舌的屈服强度决定了端子在护套中的保持力。由公式(1)可知:端子弹舌设计时,当材料选定后,材料的许用剪应力即固定不变,要保证产品满足端子在护套中的保持力(剪切方向受力)要求,需保证端子弹舌的剪切面积满足要求值。

实践中由于考虑到端子和护套的设计间隙,除考虑端子弹舌的剪切面积(材料厚度和弹舌宽度)外,应保证极限恶劣情况下,端子弹舌与设计在护套上的挂台结构具有完整的配合。

2 材料选择问题

2.1护套材料选择

插接器护套常用材料有:聚酰胺(俗称尼龙)、聚对苯二甲酸丁二醇酯(PBT)、ABS等。

对于护套弹舌结构,一般主要考虑材料的韧性,根据满足韧性要求的材料的许用屈服剪应力设计弹舌结构的尺寸。

需要强调的是,材料的许用屈服剪应力应按材料经受插接器可能存在的高温老化、温度-湿度循环、化学液体腐蚀等试验后的允许值计算。如果按试验后的许用屈服剪应力值设计弹舌结构无法满足要求,则应考虑更换材料或使用二次锁结构(图2)来解决。

当插接器初始保持力正常,试验后保持力不合格出现退针时,一般是因为按使用材料的初始许用屈服剪应力设计了弹舌结构造成的。

2.2端子材料选择

插接器端子常用材料有:紫铜、黄铜、青铜。根据它们的硬度情况又可分为软、半硬、硬3种状态。

这3种材料中,紫铜应用较少,一般用于接地孔式或叉式接头等。黄铜和青铜应用较多。黄铜的导电性能比青铜好,而青铜的硬度和弹性比黄铜好。当使用端子弹舌结构时,一般应使用青铜。使用黄铜材料经常会出现保持力不足的现象。

2.2 端子对插干涉

端子对插干涉是指插接器的公端和母端在对插过程中,由于公端子插入母端子非有效区域,从而使插接器出现端子退针等功能丧失现象的失效形式。一般来说,端子对插干涉的原因有:①结构设计问题;②端子插拔力问题。

1 结构设计问题

涉及到端子对插干涉的插接器结构设计问题主要有:插接器的中心距设计问题(包括尺寸错误或公差过大等)、端子和护套配合间隙设计问题(包括间隙过大或过小)等。

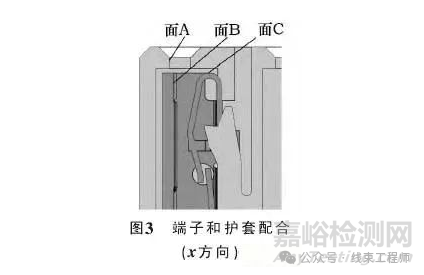

当结构设计存在问题时会出现插接器对插过程中公端子和母端子不对中,这种不对中出现在x方向时(图3),会出现公端子顶在面B的顶部或面C上,程度较轻时会造成插接器插拔力偏大,程度严重时会造成插接器插接过程出现端子退针。这种不对中出现在y方向时(图4),会出现不应该的母端子露出部分,公端子易顶在母端子露出部分,程度较轻时会造成插接器插拔力偏大,程度严重时会造成插接器插接过程出现端子退针。

例如,某汽车厂总装车间发动机舱熔断丝盒与线束对插装配过程中,曾经出现线束端插接器端子频繁退件且插入力较大,退针发生比率为15%,插入力大发生比例为全部。经对问题件分析,发现由于与线束端对插的相应熔断丝盒结构中心距设计问题,造成对插过程中公端子和母端子不对中,从而造成线束端插接器与熔断丝盒装配过程中插入力较大且线束端插接器端子部分退针。对熔断丝盒相应结构改进设计后,该问题得以解决。

2 端子插拔力问题

由于装配性能的要求,插接器端子插拔力应越小越好,而过小的插拔力将使插接器的接触电阻增大,导电能力降低。因此,合适的端子插拔力是在保证插接器电性能的前提下满足插接器装配性能的要求。为提高端子的导电能力,实践中经常会出现端子的插拔力被加大,一般情况下,这会导致装配困难。而当端子插拔力大于端子在护套中的保持力时,则可能导致插接器对插过程中的端子退针。

2.3 端子压接问题和端子装配问题

在线束生产过程中,端子压接和端子装配也可能造成端子退针的问题。

“香蕉”端子是端子压接过程常出现的问题。是指由于不当压接导致的端子过度弯曲,使端子的接合区和压接区的中心线不平行,见图5。

过度弯曲的程度较轻时会造成插接器的插拔力增大,影响装配性能;程度严重时会导致插接器对插过程中公端子无法插入母端子的有效插入区域,从而造成端子退针。

例如,某汽车厂总装车间后尾灯与线束对插装配过程中,曾经出现线束端插接器端子频繁退针,发生比率为20%,经对问题件分析,发现由于端子的不当压接,出现部分端子过度弯曲(香蕉端子),从而造成线束端插接器与后尾灯装配过程中线束端插接器端子退针。对端子压接调整后,该问题得以解决。

3 案例分析,端子退针退片故障分析方法

3.1 案例情况总揽

问题现状:某车型汽车研发试生产期间,统计生产线装车现场发生的质量问题,其中底盘电器盒线束端子退针故障占比 43%,是最主要的问题,急需分析改进。

问题分析过程:详见下文

方案验证方法:大量的试验验证+整车路试测试。

最终结果:改进后的产品经过验证合格,底盘电器盒线束端子退针故障消除,产品如期进行试生产、量产。

3.2 故障问题分析过程记录

问题原因分析记录如下:

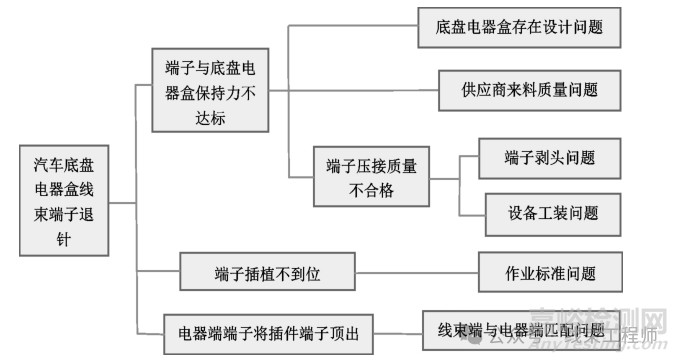

项目组成员察看整车装配实物状态,聚焦底盘电器盒线束,对照产品图纸和技术要求,运用故障树分析法,从人、机、料、法、环、测等方面进行研讨分析:为什么底盘电器盒线束端子会发生退针故障?如果底盘电器盒线束端子发生退针故障,如何消除故障、改进产品?

以问题为导向,以消除端子退针故障为目标,综合运用故障树分析法、8D 报告、QC 小组活动等多种质量工具方法,由表及里、层层深入地查找造成汽车底盘电器盒线束端子发生退针故障的原因。

图 汽车底盘电器盒线束端子退针故障树

通过系统识别,充分研讨分析,找出造成底盘电器盒线束端子退针的可能原因,并逐级拆解分析,结果如上图所示。

原因判定与解决过程记录如下:

底盘电器盒存在设计问题

底盘电器盒和端子的生产厂家是主机厂指定的同一家供应厂商。

项目组查看生产制造现场装车情况,发现线束端子退针集中在底盘电器盒中的继电器位置。查阅整车布置图,结合生产制造现场的装车状态,发现汽车底盘电器盒装在整车的左前轮挡泥板处。车辆在此处位置震动较大,高频的震动容易导致线束端子与底盘电器盒松脱,产生端子退针现象。

项目组对比分析不同厂家提供的电器盒,发现有的电器盒带自锁结构设计,有的电器盒不带自锁结构设计。带自锁结构设计的电器盒,自锁分为端子自锁结构和端子限制件两部分。

发生端子退针故障的底盘电器盒,在设计结构上对端子限制件进行了位置上的预留,但未开发相应的端子限制件。

通过拉力试验机测试线束端子与底盘电器盒内的保持力,保持力不达标,端子容易松脱,发生退针现象。

因此需要提高底盘电器盒内的线束端子保持力,确保线束端子不被震动松脱,从而消除端子退针现象。

综上分析,底盘电器盒存在设计问题是影响线束端子退针的关键因子。

供应商来料质量问题

项目组对底盘电器盒和端子进行全尺寸检测,检测结果:底盘电器盒和端子尺寸符合技术要求。

将线束端子委托第三方具备资质的检测机构进行材质和力学性能检测,端子材质为紫铜,其厚度、抗拉强度、断后伸长率和维氏硬度等力学性能均满足 GB/T2059—2017 标准要求和公司技术要求。

因此供应商来料质量问题不是影响线束端子退针的关键因子。

端子剥头问题

产品技术图纸和技术标准中对底盘电器盒端子的型号、端子剥头工艺、端子剥头尺寸等作了规定。

在生产制造现场,工艺文件中规定底盘电器盒线束端子剥头工艺要求 5.5 mm,实测此端子实物剥头尺寸在 5.50 mm~5.52 mm,端子实物满足工艺要求。

对压接后线束端子前后足间的余漏铜丝长度进行测量,测量结果如下:端子后足余露铜丝尺寸符合标准要求,端子前足余露铜丝实测尺寸为 1.1 mm~1.5 mm(工艺标准为 0.2 mm~1.0 mm),端子前足余露铜丝过长,不符合标准要求,此端子剥头过长。

项目组将压接后余露铜丝过长端子与底盘电器盒进行对插匹配,发现端子露铜丝处与底盘电器盒的配合存在干涉,端子插接后退位。

因此端子剥头问题是影响线束端子退针的关键因子。

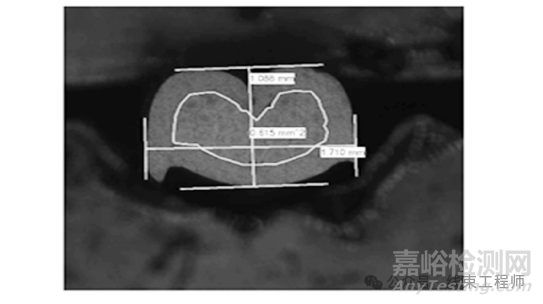

设备工装问题

底盘电器盒线束端子使用专用压接模具进行压接。将线束端子压接后进行剖面技术数据分析,测量端子断面压缩比。实际测量端子断面压缩比为 88.6%(压缩比标准要求是 75%~95%),端子断面压缩比满足技术标准要求。因此设备工装问题不是影响端子退针的关键因子。

图 线束端子剖面分析

作业标准问题

项目组到生产制造现场查看底盘电器盒端子插植工位,发现插植工位上有作业标准指导书,现场操作工严格按照作业标准指导书进行操作,作业标准指导书能有效指导员工进行标准化作业,因此作业标准问题不是影响汽车底盘电器盒线束端子退针的关键因子。

线束端与电器端匹配问题

行业内遵循着将继电器作为标准件,底盘电器盒的配合严格按照继电器进行匹配。底盘电器盒和继电器配合,最基本的设计要求确保中心尺寸的匹配性。项目组分别对底盘继电器、底盘电器盒及端子尺寸进行全尺寸链的测量、分析,确认三者均良好匹配,满足设计要求,因此线束端与电器端匹配问题不是影响端子退针的关键因子。

最终结果:

结论综上所述,通过故障树分析,识别造成底盘电器盒线束端子退针的两个关键因子分别是:底盘电器盒存在设计

问题和端子剥头问题。针对这两个关键因子提出产品改进方案并且实施改进。改进后的底盘电器盒线束产品未发生端子退针现象,汽车电子电路控制系统安全运行,汽车安全驾驶。

来源:Internet