您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2020-12-14 17:53

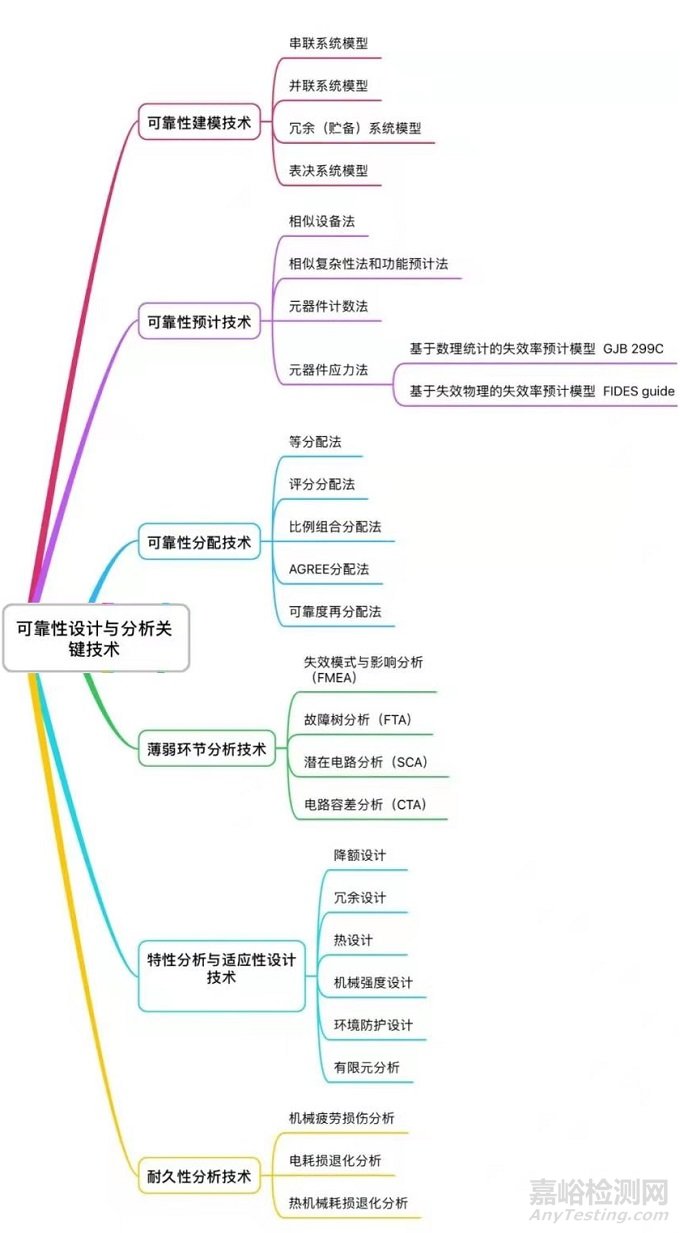

本篇思维导图

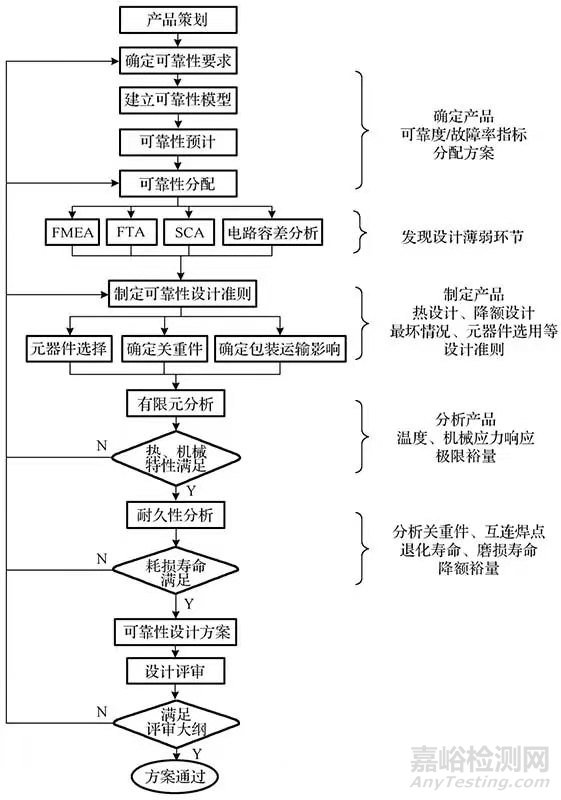

工程实践中,标准化的可靠性设计与分析工作,包括确定产品的可靠性要求、可靠性建模、可靠性预计、特性分析和设计评审等15个工作项目。电子产品可靠性设计工作基本流程如图1所示,涉及的可靠性设计关键技术主要包括:可靠性建模技术、可靠性预计技术、可靠性分配技术、薄弱环节分析技术、特性分析与适应性设计技术、耐久性分析技术。

图1 电子产品可靠性设计工作基本流程

1 可靠性建模技术

可靠性建模技术,即建立系统产品可靠性框图及相应的可靠性数学模型(可靠性概率表达式),它是产品可靠性预计技术、可靠性分配技术的重要基础。其中,编制可靠性框图,需要深入了解产品工作过程及任务完成中的要求,通过框图直观地展示工作过程中产品所有单元之间可靠性的相互依赖关系,每个方框所代表的单元(分系统或设备、板级组件、零部件、元器件)失效概率是相互独立的;建立可靠性数学模型,需要根据可靠性框图及其定义,用普通概率法、布尔真值表法等方法拟定每个框图的可靠性数学模型。

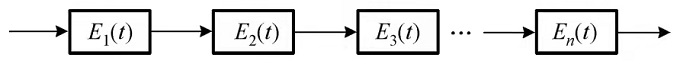

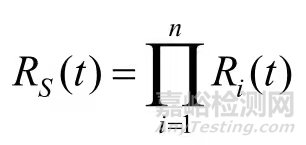

目前,可靠性建模技术发展了适用于单功能和多功能系统的串联系统模型、并联系统模型、冗余(贮备)系统模型、表决系统模型及其组合结构的复杂网络系统模型。几种典型的可靠性框图如图2-6所示,其中,可靠度数学模型中Ri(t)表示第i个单元的可靠度、ti表示第i个单元的工作寿命。

(1)串联系统模型:由n个单元组成的串联系统,任意单元发生故障均会导致整个系统发生故障。串联系统的可靠性框图如图2所示。

图2 串联系统的可靠性框图

对于给定的工作时间t,串联系统工作寿命的可靠度数学模型:

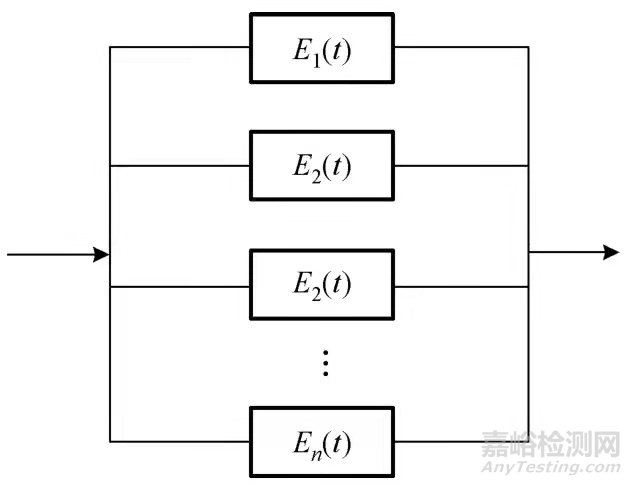

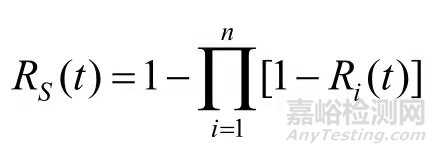

(2)并联系统模型:由n个单元组成的并联系统,所有单元都发生故障才会导致整个系统发生故障。并联系统的可靠性框图如图3所示。

图2 并联系统的可靠性框图

对于给定的工作时间t,并联系统工作寿命的可靠度数学模型:

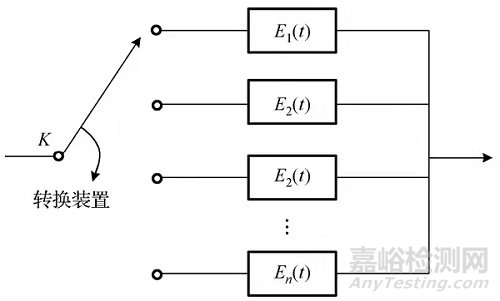

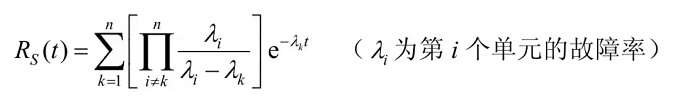

(3)冗余(贮备)系统模型:由n个单元组成的冗余(贮备)系统,其中,一个单元工作,n-1个单元贮备,当工作单元发生故障时系统能自动转向贮备单元继续工作。贮备单元失效率和工作单元失效率相等时的热贮备系统可靠性数学模型与上述并联系统模型相同。冷贮备系统可靠性框图如图4所示。

图4 冷贮备系统可靠性框图

对于给定的工作时间t,冷贮备系统工作寿命(tS=t1+t2+…+tn>t)的可靠度数学模型(所有单元寿命均服从指数分布时):

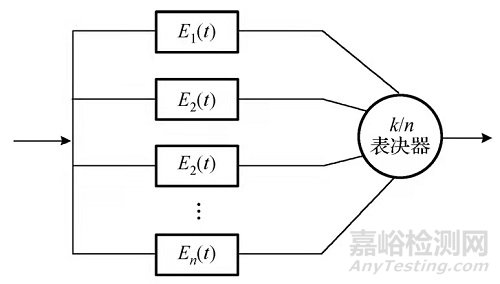

(4)表决系统模型:由n个单元组成的表决系统,当有任意k个单元正常工作时系统就能正常工作,称为n中取k表决系统(k/n(G))。k/n(G)表决系统的可靠性框图如图5所示。

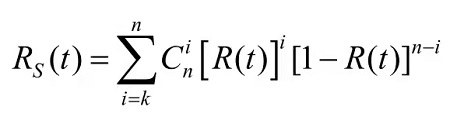

对于给定的工作时间t,k/n(G)表决系统工作寿命tS={t1,t2,…,tn}中至少有k个大于t的可靠度RS(t)数学模型(一般情况下系统由相同的单元组成,各单元可靠度相等,均为Ri(t),假设表决器完全可靠):

2 可靠性预计技术

可靠性预计,即对设计或生产的电子设备的基本可靠性和任务可靠性进行预测,它是产品可靠性分配、可靠性设计方案评价和产品维修方案制订的重要依据。预计时,根据可靠性框图的基本可靠性模型或任务可靠性模型,导入可靠性基础数据或经验数据进行计算预计。其中,基本可靠性预计采用串联模型,预计参数是平均失效间隔时间(MTBF)或失效率(λ);任务可靠性预计采用并联或表决系统等模型,将任务完成概率(MCSP)的预计作为预计参数,评估产品执行任务过程中完成规定功能的能力。

电子产品的创新和应用,推动了可靠性预计技术的发展。20世纪90年代,建立了基于数理统计分析及四个层面数据源的电子设备可靠性预计方法:相似设备法,用于系统层面早期设计方案的权衡;相似复杂性法和功能预计法,用于分系统设备方案优选;元器件计数法,用于设备元器件品种和数量基本确定的初步设计分析;元器件应力法,用于设备元器件详细清单和元器件所承受应力已确定的研制阶段分析。到21世纪初,电子产品在航天、航空领域广泛应用,为提高可靠性预计的合理性和准确性,发展了基于失效物理的可靠性预计方法,以解决布线特征尺寸小于130nm的大规模半导体集成电路耗损失效和SMT互连焊点疲劳失效等模式对失效率贡献凸显的问题,以及电子产品在多变环境条件下传统预计手册无法预计其可靠性的问题。

电子元器件可靠性预计是电子设备可靠性预计的核心基础。经过多年的研究发展,电子元器件可靠性预计方法已经形成两大类预计手册。

一类称为基于数理统计的失效率预计手册,其中,以GJB 299C、MIL-HDBK-217F标准为代表。手册中各类元器件失效率预计模型,是基于数理统计结果建立的经验模型,它通过大量收集整理各类元器件的现场和试验的随机失效数据,把失效时间视为随机变量,以概率论为基础建立了经验式的元器件工作失效率预计模型,其中基本失效率模型仅考虑了温度、电应力引起的失效率贡献(集成电路增加机械应力引起的失效率贡献),根据预计模型对元器件在不同温度应力水平和降额条件下的工作失效率进行统计推断和预测。

另一类称为基于失效物理的失效率预计手册[96,100],以ANSI/VITA51.2预计手册、FIDES guide指南为代表。它通过收集整理各类元器件对其失效率贡献较大的主要应力和失效机理,利用失效机理退化模型,分别获取元器件在温度、温循、湿度、机械等相关应力条件下的典型基本失效率数据,并结合元器件在电子设备中的实际工作时间权重和各类应力加速系数,建立元器件的工作失效率预计模型,实现更切合实际的元器件失效率预测,作为传统基于数理统计的失效率预计方法的补充。

两类预计手册都建立了各类电子元器件工作失效率预计模型,积累了大量的元器件基本失效数据,在进行电子设备失效率预计时,无论哪种预计方法,都将元器件失效率或失效机理失效率简化为指数分布,视其在电子设备随机失效阶段对总体失效率的贡献为恒定失效率,这与电子设备失效率最终统计结果的浴盆曲线基本相符,这种简化处理为电子设备的可靠性预计带来了极大的便利。

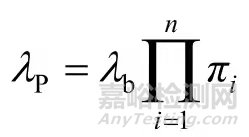

(1)基于数理统计的失效率预计模型。例如:GJB 299C预计手册中的电子元器件工作失效率预计模型如下:

式中,λP是元器件工作失效率;

λb是仅考虑温度和电应力的元器件基本失效率;

πi是各种影响元器件工作失效率的修正因子。

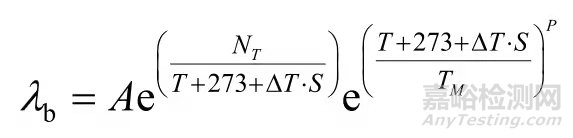

如,普通晶体管及二极管的基本失效率λb模型:

普通晶体管及二极管的工作失效率λP模型:

λP=λbπEπQπAπSDπrπC

模型中基本失效率λb仅考虑元器件在电应力和温度应力作用下的失效率,工作失效率λP通过环境系数πE、质量系数πQ、应用系数πA、电压应力系数πSD、额定功率或额定电流系数πr、结构系数πC的修正,调整这些影响因素对晶体管及二极管失效率带来的影响。

(2)基于失效物理的失效率预计模型。例如:FIDES guide预计手册指南的电子元器件工作失效率预计模型如下:

λ=λPhysical·∏PM·∏Process

式中,λ是某类元器件的工作失效率;

λPhysical是该类元器件物理因素失效率,是由于各类物理因素引起的失效率;

∏PM是零部件制造质量和技术因素的失效率修正因子;

∏Process是整机产品研发、制造和使用中的质量及技术因素的失效率修正因子。

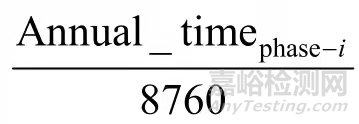

是该类元器件的时间权重,寿命剖面第i阶段时间在一年中的比例;

λphase-i是该类元器件在寿命剖面第i阶段的物理因素失效率;

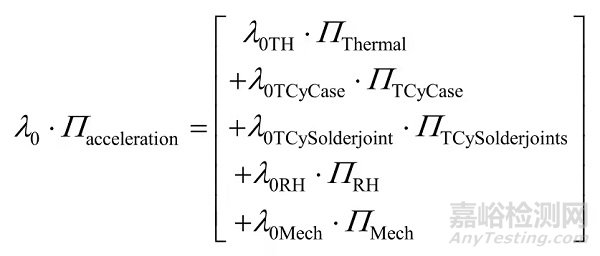

λ0·∏acceleration是该类元器件在寿命剖面第i阶段的物理因素总体基本失效率。

式中,∏induced是该类元器件在寿命剖面第i阶段的过应力影响调整系数;

∏Thermal是该类元器件在寿命剖面第i阶段芯片的温度加速调整系数。

上述两类预计模型均可用于电子设备的可靠性预计,区别在于元器件基本失效率的预计。前者仅考虑温度应力和电应力对基本失效率的贡献,这对传统元器件产品完全适用;后者全面考虑了芯片温度、外壳温循、引脚焊点温循、潮湿、机械等应力下的一系列失效机理的基本失效率之和,这对特征尺寸小于130nm的亚微米级、超深亚微米级半导体集成电路和高密度集成组件SMT焊点而言是必须的。

3 可靠性分配技术

可靠性分配就是把系统产品可靠性总体要求转换为产品每个单元的可靠性要求的过程。可靠性分配参数可以是:可靠度(R(t))、平均失效间隔时间(MTBF)、故障率(λ)等,分配后的参数作为产品各单元的可靠性设计指标。产品可靠性分配的基本原则是保证依据分配指标设计出来的产品满足规定的可靠性总体要求,因此产品可靠性分配包括求解下面的不等式:

式中,Ri^是分配给第i个单元的可靠性要求参数(i=1,2,3,…,n);

R*是产品可靠性总体要求参数;

f是产品各单元与产品间的可靠性函数关系。

系统产品可靠性分配方法,包括:不考虑各单元重要性串联系统的等分配法,考虑产品复杂程度、技术成熟度、工作时间、环境条件等因素分值的评分分配法(目标可达性分配法),适用于与老系统相似的新设计系统产品的比例组合分配法,考虑产品各单元重要度和复杂度的分配法(AGREE分配法),针对产品较低可靠度单元提升的最少工作量分配法(可靠度再分配法)等。

实际应用中,不论采用哪种可靠性分配方法,为减少分配的重复次数和避免附加设计的反复分配,需要在规定的可靠性指标的基础上,对各单元的可靠性分配留有一定的裕量。

4 薄弱环节分析技术

薄弱环节分析技术,包括:失效模式与影响分析(FMEA)、故障树分析(FTA)、潜在电路分析(SCA)、电路容差分析(CTA)等技术。多年的研究总结和凝练,形成了标准化的FMEA、FTA、SCA、CTA方法和技术,目的是通过对电子设备产品自上而下或自下而上的全面分析,发现元器件、零部件、设备在设计和制造过程中可能存在的故障模式,以及每一种故障模式的产生原因及影响,找出潜在的薄弱环节,并提出改进措施。

5 特性分析与适应性设计技术

特性分析与适应性设计技术,包括:降额设计、冗余设计、热设计、机械强度分析、环境防护设计、有限元分析等技术。其中,降额设计使元器件使用中承受的应力低于其额定值,以达到延缓其参数退化,提高使用可靠性的目的;冗余设计是指重复配置系统中的一些部件,当系统出现故障时,让冗余的部件及时承担故障部件的工作;热设计是通过采用适当的散热方式,控制产品内部所有电子元器件的工作温度,使其在所处的工作环境条件下不超过规定的最高温度上限;机械强度分析是通过分析产品结构的机械特性,确定包装、储存、装卸、运输、维修等对产品可靠性的影响;环境防护设计是指针对影响产品可靠性的环境因素,采取必要的设计防护,减少或消除有害的环境影响,设计防护包括:温度保护、冲击和振动隔离、潮湿保护、沙尘保护、防爆、电磁兼容设计等;有限元分析是指通过采用有限元分析技术,在设计过程中对产品的机械强度、热特性、电磁场、潮气扩散等进行分析和评价,尽早发现产品承载设计结构和材料的薄弱环节及产品的过热部分。

6 耐久性分析技术

耐久性分析技术,包括:机械零部件的机械疲劳损伤、电子元器件的电耗损和热机械耗损退化等分析技术。通过对产品薄弱环节的耐久性分析,评价机械零部件的耐久性或机械疲劳寿命,评价电子元器件的耗损机理退化寿命。可通过评价产品寿命周期的载荷与应力、产品结构、材料特性和失效机理等进行耐久性分析,发现过早发生耗损故障的机械零部件、电子元器件,确定故障的根本原因和可能采取的纠正措施。

来源:可靠性杂范陶朱公