您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2025-01-07 14:46

液压钢筒用无缝钢管用于制造各类工程机械设备和车辆的油缸,简称油缸管。大多采用冷拔+刮滚的工艺制造油缸管,具体工艺为原料钢管的酸洗→磷化→皂化→减壁、减径的冷拔变形→去应力退火处理→钢管内壁刮滚处理。一般情况下,钢管需要承受较大的冷拔加工应力,这对钢的材料、表面光滑度、平整度等提出了较高的要求,因此,需要对冷变形后的油缸管进行500~700℃的去应力退火处理。低合金钢热轧无缝钢管的经济性和综合力学性能都很好,经常作为油缸管的管料使用。对于低合金钢冷拔管外表面缺陷的研究结果显示,冷拔生产过程中的生产工艺及工艺材料是缺陷产生的主要原因,而油缸管内表面出现的离散分布的凹坑、豁口、裂纹等缺陷也在冷拔及后续的精整过程中被发现,但该类缺陷不同于线性缺陷或纯应力开裂的裂纹,其没有一定的规律可寻,无法通过调整冷拔工艺、冷拔工具、辅料等方式解决,这些是一直困扰油缸管制造企业的技术问题。截至目前,对低合金钢油缸管的内表面缺陷,尤其是不规则分布的凹坑、豁口、裂纹等缺陷的研究还比较少。研究人员采用金相检验、扫描电镜(SEM)分析等方法,结合油缸管原料管坯的制造工艺,对上述不规则缺陷的产生原因进行了研究,提出了改善方向。

1、 试验材料及方法

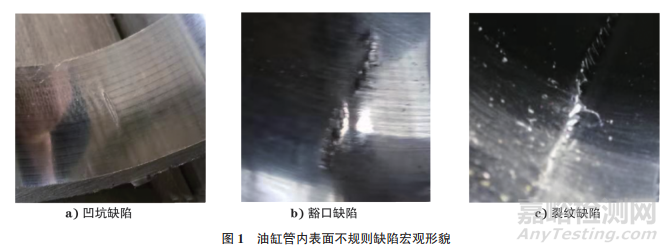

选取内表面有典型不规则形貌缺陷的低合金钢油缸管,将缺陷钢管沿纵向剖开,油缸管内表面不规则缺陷宏观形貌如图1所示。图1a)为20钢油缸管经过冷拔+ 刮滚后的缺陷钢管试样,图1b)为45钢油缸管经过冷拔+ 去应力退火+ 刮滚后的缺陷钢管试样,图1c)为25Mn钢油缸管经过冷拔+去应力退火+刮滚后的缺陷钢管试样。在缺陷处截取规格为25mm×25mm(长度× 宽度)的试样,将试样的横截面研磨抛光,将其置于光学显微镜下观察,用场发射扫描电镜进一步观察缺陷及缺陷周围存在的异物,用能谱仪分析异物的化学成分。再用硝酸乙醇溶液腐蚀试样,用光学显微镜观察缺陷周围的腐蚀态形貌。

2、 试验结果

2.1 油缸管内表面不规则分布的凹坑缺陷

2.1.1 宏观分析

管内表面凹坑缺陷的宏观形貌为椭圆形,长轴方向与钢管的轴向一致,凹坑的长度一般为1~10mm,凹坑边沿比较光滑,深度较浅。凹坑的分布没有规律性,可初步排除冷拔工艺或模具因素。

2.1.2 微观分析

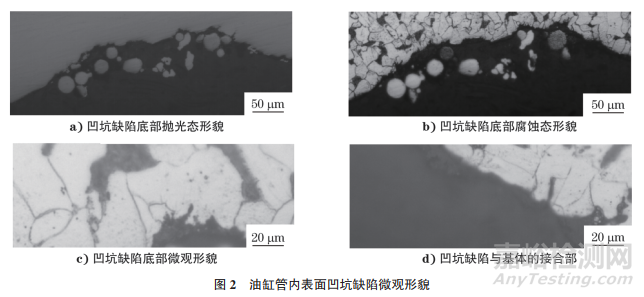

将缺陷放大观察,凹坑深度为0.1~0.2mm,凹坑与基体有较圆滑的过渡,有压入缺陷特征,不同于裂纹缺陷,也与冶金行业的氢致白点缺陷有本质不同。用硝酸乙醇溶液腐蚀试样后,将试样置于光学显微镜下观察,结果如图2所示。由图2可知:缺陷与基体过渡区域无氧化脱碳现象,再仔细观察缺陷与基体的接合部位,钢材的组织晶粒无异常。根据GB/T 6394—2017《金属平均晶粒度测定方法》,该试样的组织晶粒度为8.5级以上,表明材料的晶粒较细。

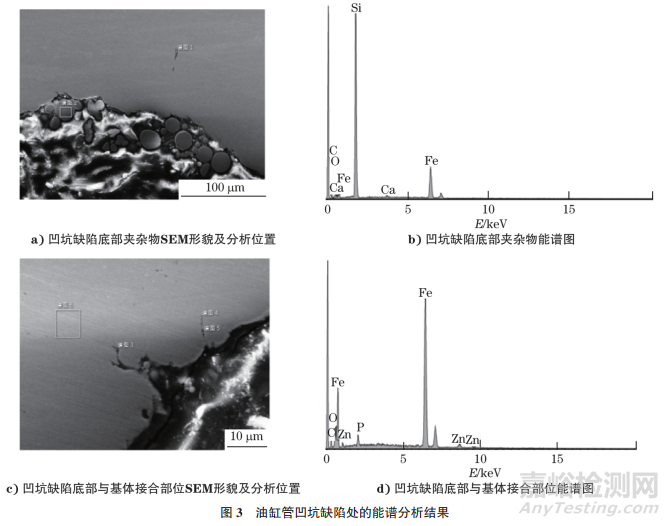

距缺陷边部一段距离的一个疑似氧化物被基体包裹得很好,用能谱仪对该氧化物进行定性和定量检测,结果如图3所示。由图3可知:该氧化物为Si、Ca、Fe 元素的复合氧化物,属于硅酸盐类非金属夹杂物的一种。又对凹坑缺陷与基体毗邻部位进行能谱分析,发现主要含有P、Zn、O、Fe元素,应该为钢管冷拔前润滑工序的磷化液、皂化液残留所致。

2.2 油缸管内表面不规则分布的豁口缺陷

2.2.1 宏观分析

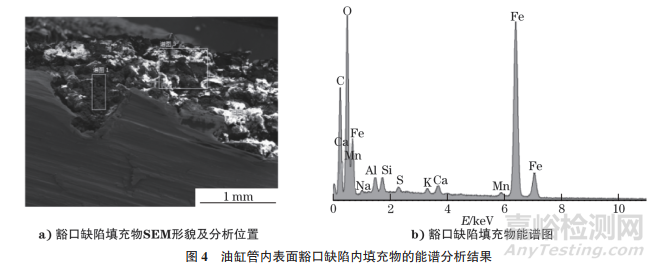

油缸管内表面不规则分布的豁口缺陷两端呈圆钝形态,豁口全长10~50mm,长度方向与钢管的轴向基本一致,豁口宽度较宽,两侧与钢管基体交界部分呈锯齿状,该缺陷在钢管内表面出现的位置不固定,当用刮刀对钢管内表面进行加工时,会在豁口处跳刀,说明豁口内明显有异物存在。对异物进行SEM分析,结果如图4所示。由图4可知:异物主要由Al、Ca、Si、Mn、K、Na、Fe等元素的氧化物组成。

2.2.2 微观分析

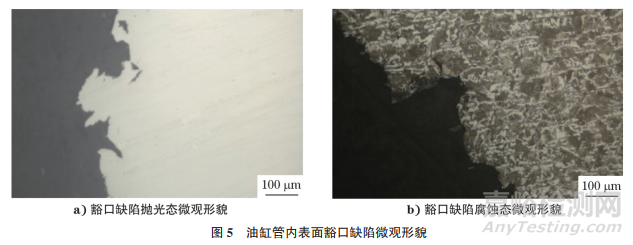

油缸管内表面豁口缺陷微观形貌如图5所示。由图5可知:豁口缺陷边沿有多个不规则小缺口,形似锯齿,缺口深度一般不超过0.5mm,豁口缺陷与钢管基体接合处无氧化脱碳。试样经过硝酸乙醇溶液腐蚀后,豁口缺陷附近的晶粒组织无异常,没有金属流变,与基体组织相同。

2.3 油缸管内表面不规则分布的裂纹缺陷

2.3.1 宏观分析

油缸管内表面不规则分布的裂纹缺陷很细小,长度方向与钢管的轴向接近平行,一般长度为30~100mm,宽度几乎可以忽略不计,该缺陷在钢管内表面出现的位置不固定,当用刮刀对钢管内表面进行加工时,会在细裂纹处出现拔丝现象。

2.3.2 微观分析

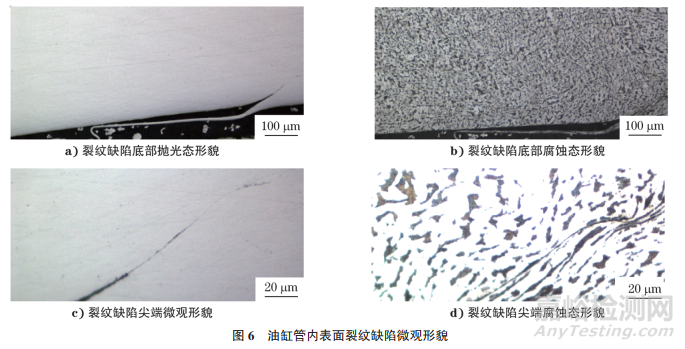

油缸管内表面裂纹缺陷微观形貌如图6所示。由图6可知:裂纹缺陷深度为0.1~0.5mm,与钢管管壁约呈30°角,具有折叠特征,裂纹两侧无氧化脱碳。裂纹内有氧化铁填充,用硝酸乙醇溶液腐蚀试样后,裂纹两侧晶粒组织发生流变,并向管体径向延伸,裂纹线条柔和,裂纹尖端不分叉,并且延伸走向发生改变。

3、 综合分析

3.1 凹坑缺陷产生原因

凹坑缺陷的尺寸较大,不属于非金属夹杂物导致的坑点状缺陷。缺陷处无氧化脱碳现象,表明缺陷不可能产生于钢管制管加热以前,排除钢坯缺陷遗传的可能。该缺陷应属于异物压入型缺陷,由钢管内壁硬物脱落造成。缺陷与基体接合部位的组织晶粒无异常粗大或流变现象,表明硬物压入产生于制管加热以后、组织转变之前,在后续的酸洗或冷拔变形时,压入物从钢管内壁剥离,加上钢管冷拔变形时内表面的拉应力作用,凹坑缺陷进一步变长,从而形成椭圆状的形貌。而“压入物”很可能是钢管高温变形过程中添加的硼砂润滑剂结块,或是石墨润滑剂内的硬质异物,在高温轧制过程中撵入钢管内壁表层形成缺陷源。作为硬质核心,压入物在受外力和流体腐蚀时,易与钢管内壁或内壁浅层分离。Zn、P元素在钢管磷化酸洗过程中渗入缺陷并留存于底部。因此,通过有针对性地控制制管时润滑剂硼砂、石墨的质量与润滑工艺,该类缺陷得到了有效控制。

3.2 豁口缺陷产生原因

SEM分析结果显示,豁口缺陷底部黑色异物的化学成分主要为Al、Ca、Si、Mn、K、Na、Fe等元素,其中,Zn、P元素为冷拔酸洗磷化液的主要成分,Al、Si、Mn元素为炼钢添加合金或脱氧剂的主要成分,Na、Ca、Al元素可能来自于冷拔皂化液,Ca、Na、K元素也可能来自于炼钢的耐火材料保护渣,Na、K元素还可能来自于机械加工润滑液。首先,豁口缺陷出现的位置不固定,没有规律可循,可以排除冷拔工艺或工模具方面的原因。其次,豁口缺陷与基体过渡区域无氧化脱碳,可排除钢坯原始缺陷的遗传。而且,如果炼钢保护渣卷入钢中,除了Ca、Na、K元素会被检测出以外,一般还会伴有一定量的F元素,故可排除Ca、Na、K元素来源于炼钢耐火材料的情况。Na、Ca、Al元素主要来自于冷拔皂化液,K元素主要来自于机械加工润滑液,说明缺陷在热轧管料中已经存在,根据原料管制造过程中常见的内表面缺陷种类和豁口缺陷的形貌,推测缺陷为原料管的小内折所导致,穿孔顶头磨损严重,并且顶穿时过早形成孔腔,小折叠在油缸管内壁用刮刀辊镗时会进一步破损,形成豁口状的缺陷。所以,加强原料管穿孔工序的顶头表面质量控制,是减少豁口缺陷的关键点,同时对管坯的加热和定心效果也应予以适当关注。后续生产中应严格执行管坯加热规程,确保管坯加热质量,杜绝不合格顶头的继续使用,使得该类缺陷得以消除。

3.3 裂纹缺陷产生原因

油缸管内表面的裂纹缺陷呈无规律分布,裂纹尺寸较短小,线条柔和,尖端无分叉,可以排除钢管冷拔工模具和冷拔变形应力开裂的原因。裂纹两侧无氧化脱碳特征,排除钢坯原始裂纹遗传原因。该缺陷具有典型的折叠特征,而钢管在穿孔过程中,内壁出现内折叠缺陷是影响产品质量的主要原因,内折缺陷往往会造成产品合格率下降,甚至导致钢管直接报废。钢管内折缺陷产生的原因主要有两类:一类是钢管的连铸坯存在夹杂物超标的情况,主要包括大型非金属夹杂物导致的裂纹缺陷和结晶器保护渣,特征是裂纹两侧区域存在夹杂物聚集;另一类是钢管制管过程中工艺控制不当导致的内折缺陷,主要包括加热内折和孔腔内折,由加热制度不合理、穿孔工艺调整不当造成。文中油缸管裂纹缺陷的两侧无氧化脱碳,没有夹杂物存在,可排除第一类内折产生的原因。该裂纹缺陷极有可能与芯棒、顶头表面损伤有关,在钢管的热轧制管过程中产生,经过之后的冷拔变形,裂纹两侧的金属发生流变,裂纹的延展方向发生转变,组织晶粒被拉长。针对该类缺陷,应加强轧管工具的表面质量控制,重点包括穿孔机顶头、顶杆及附属机构的状态和芯棒表面质量的规范检查及分级。经过验证,油缸管内表面不规则分布的裂纹缺陷开始大幅减少,并最终得到有效解决。

4、 结论与建议

油缸管内表面典型的不规则缺陷主要包括凹坑缺陷、豁口缺陷和裂纹缺陷3种类型。凹坑缺陷产生的根本原因与原料钢管制管过程中的硼砂、石墨等润滑剂的润滑质量太差有关,建议重视制管时润滑剂硼砂、石墨的质量与润滑工艺的控制。豁口缺陷一般是由制管过程中的内折叠造成的,生产中要严禁不合格顶头的超时服役使用。裂纹缺陷的两侧无氧化脱碳,与制管工模具的表面质量不好有关,可通过穿孔机顶头、顶杆及附属机构的状态和芯棒表面质量的规范检查及分级措施予以预防。

作者:解德刚1,2,王善宝2,赵波1,2,袁琴2,王熙翔2

单位:1. 海洋装备用金属材料及其应用国家重点实验室;

2.鞍钢集团 钢铁研究院

来源:《理化检验-物理分册》2024年第10期

来源:理化检验物理分册