您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2021-05-26 08:58

聚丙烯(PP)具有力学性能好、无毒无害、化学稳定性好、耐热性能好、容易加工成型的特点,是五大塑料中增长速率最快和新产品开发最活跃的塑料之一。但是受到PP晶体尺寸的影响,其透光率和光泽度都限制了其在日用品和透明包包装等领域中的应用。

通过透明改性后,得到的透明PP既兼备了传统PP的性能,又使其透明度和光泽性与聚苯乙烯树脂、聚碳酸酯相媲美。因此,为了提高PP的市场价值,需要对其进行透明改性。从透明PP合成工艺、加工工艺角度出发,分析了其在市场中的应用性能以及未来发展趋势,具有一定的学术价值。

01 透明PP开发工艺

目前,满足工业放大生产条件和具有商业生产价值的透明PP合成路线主要包括4条工艺流程:

(1)直接合成具有一定透明性的无规共聚PP;

(2)以茂金属作为催化剂,合成高透明PP;

(3)成核剂共混增透PP;

(4)向PP中加入低比例山梨糖醇透明剂改善PP的透明度。

1.1 直接合成具有一定透明性的无规共聚PP

直接合成具有透明性的无规共聚PP工艺的核心是使用Ziegler-Natta 催化剂,该类型催化剂开发的代表公司主要为日本三井油化公司的 TK- Ⅱ催化剂、意大利海蒙特公司生产的 GF-2A、FT-4S、UDC-104 系列催化剂、荷兰壳牌公司开发的 SHAC 催化剂、美国国际石油公司开发的 CD 催化剂。在上述催化剂作用下,能够定向地对PP颗粒形貌进行控制,制备出透明无规共聚PP。

1.2 茂金属催化剂合成高透明PP

茂金属是过渡金属与环戊二烯集合形成的有机金属配位化合物,催化活性位点和催化活性强度较高。在透明PP合成中,能够起到结晶度控制、分子量精确控制以及共聚单体嵌入方式控制的作用。生产出透明度高、强度大的间规、无规等规PP混合物。具有该技术的公司有:埃克森美孚公司开发出的陶氏化学公司开发的Insite/Spheripol 技术、日本三菱化学公司开发的 JPC 技术、日本三井化学公司开发的三井技术、Spheripol 和 Metocene 技术、北欧化工公司所研发出来的 Borecene 技术、巴塞尔公司开发的Univation/ Unipol 技术、道达尔公司开发的 Atofina 技术、英国石油公司开发的 BP 技术。

1.3 共混增透PP

共混增加透光度的方法是使用一种或者多种与PP折射率相近以及分散相粒径比可见光波长小的聚合物与PP共混,通过发挥异相成核的作用,降低PP的结晶尺寸, 增加产品透光度。

研究表明,低密度聚乙烯、乙烯 - 丙烯 - 二烯单体橡胶都是适宜的共混剂,加入10%共混剂,能够减少PP晶体尺寸,提高结晶度,增加产品的透光度。此外,通过共混剂的作用,也可以改善产品的冲击性能。但是,使用共混剂的增加透光度的方法存在明显的局限性。由于使用另外一种或者多种聚合物作为混合剂,它们与PP必须要保证相近的折光率和相界面相容性,开发难度很大。

1.4 加入透明成核剂

通过向PP中添加透明成核剂的方法可以有效地提高产品的透明度,不仅如此,还能提高其刚性性能和提高熔体流动速率。

(1)透明成核剂改性机理。晶体结构的化合物生成过程中包括了晶核生成和晶体生长两个阶段,对于PP来说, 其晶核生长过程中包括了异相成核和均相成核两种方式。均相成核的方式晶核数量较少、晶体尺寸大、结晶度低。而异相成核过程中,分子链可以吸附在熔融体“杂质”表面而形成晶核,这种条件下结晶速率快、晶体尺寸小、结晶度高。而透明改性剂则可以被认为是一种“杂质”,作为异相成核的晶核核心,提高PP结晶过程中的异相成核作用,抑制PP的均相成核,降低晶体尺寸,提高结晶度,减少光在晶体界面上的散射和折光率。

(2)添加透明成核剂方法。生产透明聚丙烯时,透明成核剂的加入方式有两种。一种是利用机械搅拌等方式将透明成核剂均匀地分散在装有反应原料的容器内,保证聚丙烯产品性能的均一性。这种方法受到搅拌强度的限制,会干扰到聚合活性,使用频率不高。另一种是,反应器外添加方式, 在聚丙烯造粒的过程中添加成核剂,工业应用方便。

(3)透明成核剂的种类及应用:

①无机透明成核剂:

无机透明成核剂主要是滑石粉、云母等非金属化合物,这种透明成核剂的特点是,原料来源广,成本低,只需要很少的添加量就可以起到增透的作用。但是其缺点也很明显,作为无机化合物,它们在有机熔融体中的分散难度很大,且存在光线屏蔽的作用。

②有机透明成核剂:

有机透明成核剂中山梨醇类化合物是应用最广泛的添加剂。根据山梨醇类化合物中苯环上取代基官能团的类型来划分,山梨醇类成核剂的开发经过了三个系列。

第一个系列,山梨醇类化合物中苯环上物官能团,其制备成本低,但是成核效果差,使用过程中会释放出醛类化合物;第二个系列,使用氯、甲基等官能团取代了梨醇类化合物中苯环对位上的氢原子,该系列山梨醇类化合物增加了成核效率和产品的透明度,但是仍无法解决醛类化合物释放的问题;第三个系列,由米利肯公司率先开发出来,有效地解决了醛类化合物释放的问题。

分别用这三个系列山梨醇类化合物作为成核剂,讨论了反应器搅拌速率和成 核剂浓度对产品的透光度和力学性能的影响。结果表明,成核剂浓度增加,PP产品透光度增加,但无法改变产品的力学性能。随着搅拌速率的增加,产品的力学性能改善明显, 但是产品的透光率有一定降低。除了山梨醇类成核剂以外,科研人员也相应开发出了芳基磷酸盐类透明成核剂、羧酸金属盐类透明成核剂、去氢极酸及其盐类透明成核剂、支化酸胺类透明成核剂、聚合物型透明成核等一系列有机透明成核剂。

02 透明PP的应用领域

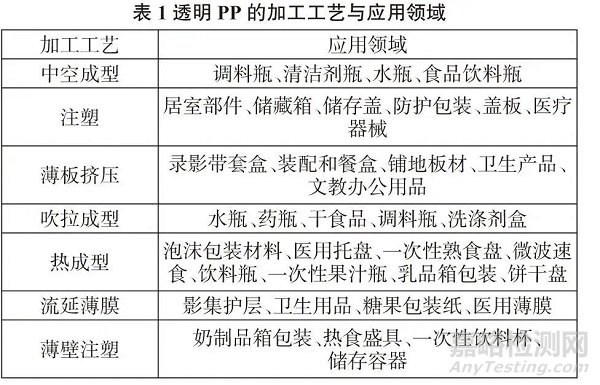

透明PP通过注射、热成型、吹拉成型等各种加工工艺,生产出适用于日常生活各种领域的产品。决定其使用性能和领域的不仅取决于PP本身的透明度和力学性能,还与其加工工艺有直接关系。表1列举了不同加工工艺下,透明PP产品的应用领域。

目前,吹拉成型、注塑成型、热成型等加工工艺制备的透明PP产品已经占据了一定的市场比例,并有代替其它竞争材料的趋势。例如,目前市场使用的啤酒、饮料瓶主要使用聚对苯二甲酸乙二酯(PET),AMCO 公司通过“注拉吹”工艺生产的高透明PP具有代替 PET 的潜力。

03 透明PP发展趋势

随着透明PP树脂产品的发展,市场更注重产品的质量、环保性以及高性能。巴塞尔公司基于茂金属催化工艺开发的 Metocene 系列产品,同时兼具了高透明性、高流动性、耐热性、高刚性以及容易成型加工的特点,被广泛地应用在纤维领域和食品包装领域。日本普瑞曼公司开发的高透明聚乙烯树脂片,具有极高的抗辐射性能,在放射性环境下仍能保持良好的颜色和外观形貌。苏威集团基于共混增透和透成核剂两种工艺开发出的 EILexPK176 透明聚丙烯产品,具有良好的化学稳定性、光稳定性、抗冲击力,广泛地应用在单层透明瓶和挤压片材中。

04 结语

随着透明PP产品的市场份额越来越大,很多公司都不断推出特色产品,以提高市场竞争力。因此,我国相关产业应当从先进催化剂研发,高效透明成核剂开发,先进加工工艺、设备开发角度出发,加快新产品推广步伐,抢占市场份额。

来源:Internet