您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2025-02-06 11:48

摘要:文章综述了三维编织复合材料(Three-dimensional woven composites;3DWCs)在多种影响因素下的力学性能和损伤机理。首先介绍了三维编织复合材料的分类,然后详细讨论了预制件结构、加载方式、纤维混合、复合材料尺寸、界面和温度环境等因素对三维编织复合材料力学性能和损伤机理的影响。最后回顾了近年来包含制造缺陷的三维编织复合材料数值模型的研究进展,并总结了三维编织复合材料力学性能研究的不足之处,展望了三维编织复合材料未来的发展方向。

一.引言

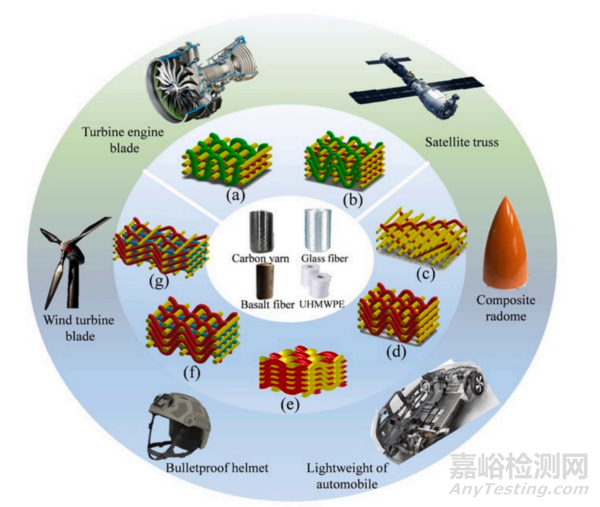

随着3D编织技术的不断发展和机械自动化的进步,3D编织复合材料(3DWCs)因其独特的优势,如复杂部件的完整近净形制造和高抗损伤能力,在军事、航空航天、汽车、风能和民用基础设施等领域得到了广泛应用。然而,三维编织复合材料在不同影响因素下表现出显著的力学性能差异,这给选择合适的应用场景带来了挑战。

近年来,三维编织复合材料的性能分析和建模取得了显著进展,主要研究内容包括力学性能和损伤机理、数值建模以及混合纤维的应用。然而,三维编织复合材料的力学性能研究仍面临挑战,例如缺乏逆向设计研究、混合纤维设计的复杂性、测试标准与实际应用的差异、数值模型的计算效率以及更先进的制造技术需求。

图1 3D机织物结构及其主要类型,从纤维材料到应用领域。

近日,《Composite Structures》期刊发表了一篇由河南科技大学和洛阳龙门实验室智能制造基础研究中心的研究团队完成的有关三维编织复合材料的力学性能和损伤机制的研究成果。该文章对三维编织复合材料在不同影响因素下的力学性能和损伤机理进行了全面综述,并介绍了包含缺陷的三维编织复合材料数值模型的研究进展。该研究对于选择三维编织复合材料的不同工程应用场景、完善现有的力学性能数据库以及推动三维编织复合材料的性能优化具有重要意义。论文标题为“A comprehensive review on mechanical properties and damage mechanisms of 3DWCs under various influencing factors”。

二.3D 编织布的分类

3D 编织布可以根据编织技术、纱线交错机制和制造方法进行分类。根据交织机制和扎结深度,可以将 3D 编织结构分为三维全贯穿正交 (3DTO)、三维层间正交(3DLO)、三维全贯穿角交织(3DTA) 和三维层间角交织(3DLA) 四种类型。这些织物可以在传统和改进的织机上或 3D 织机上编织。通过改变经纬纱层数、扎结纱数量、纱线倾角和角交错织物中的填充纱插入,可以获得各种 3D 编织结构。

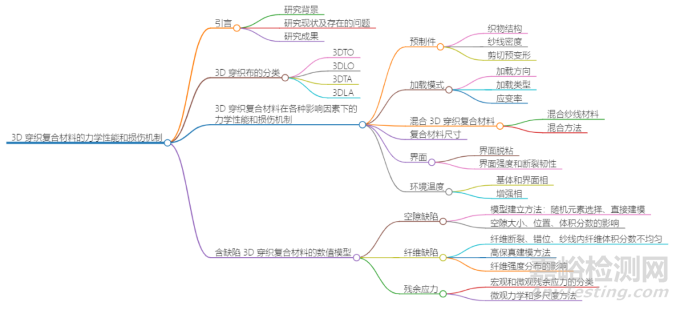

图 2 实验测试方法:(a) 拉伸测试; (b) 压缩测试;(c)剪切测试; (d) 三点弯曲测试 ; (e) 横向冲击测试

三. 3D编织复合材料力学性能和损伤机制

1.预制件

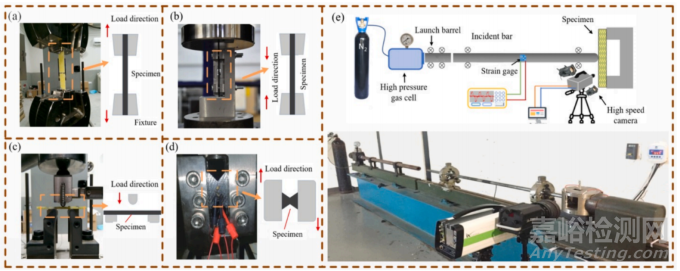

(1)织物结构:三维全贯穿正交 (3DTO)结构在平面性能方面表现最佳,而 三维全贯穿角交织(3DTA)和三维层间角交织(3DLA) 结构在厚度方向上的性能较差。三维全贯穿正交 (3DTO)结构的复合材料在拉伸和压缩测试中表现出优异的平面性能,而在厚度方向上也优于三维层间角交织(3DLA) 结构。此外,三维全贯穿正交 (3DTO)结构的复合材料在冲击载荷下具有更高的抗损伤能力。

(2)纱线密度:纱线密度直接影响预制件的成型性和复合材料的力学性能,较高的纱线密度通常可以提高复合材料的强度和刚度。扎结纱可以增强 3D 角交错复合材料的抗损伤能力,但其平面性能会受到影响。填充纱可以有效地提高 3D 角交错复合材料的抗弯强度和模量。

(3)剪切预变形:剪切预变形会影响 3D编织预制件的形状,进而影响其复合材料的力学性能和损伤机制。剪切预变形会导致纬纱在压缩载荷下更容易发生平面旋转,从而降低复合材料的承载能力。剪切预变形也会改变 3D 角交错复合材料的损伤模式,从纤维纵向断裂转变为纤维和基体耦合失效。

图3 3D 织物对 3D 织物损伤机制的影响:(a) 样品表面的应变图; (b) 不同增强系统 3D 织物的损伤模式; (c)三种不同填充纱含量 3D 角度交织复合材料的破坏形态; (d) 3D 织物层间载荷下 Z-绑定纱的损伤过程; (e) 具有剪切预变形的样品的破坏形态

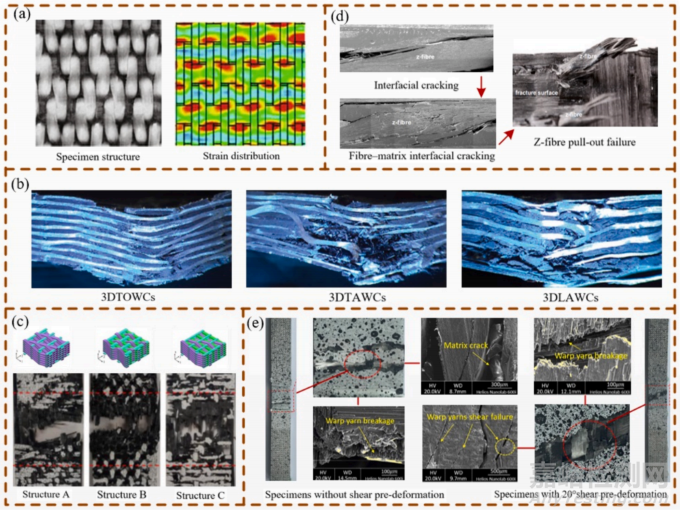

2.加载模式

(1)加载方向:3D编织复合材料在不同加载方向下的力学性能存在显著差异。轴向和偏轴加载下,3D编织复合材料的平面性能优于厚度方向。不同的偏轴角度会导致3D编织复合材料的损伤模式发生变化。3D编织复合材料在厚度方向上的力学性能较低,且界面强度是影响其抗拉伸和抗剪切性能的主要因素。

(2)加载类型:与单轴实验相比,双轴和多轴实验数据更适用于复杂应力状态。3D编织复合材料在双轴拉伸载荷下会经历纵向纤维断裂、横向纤维开裂和基体失效等损伤模式。3D编织复合材料在双轴压缩载荷下的失效机制取决于加载比。多轴加载会产生各种损伤机制,这些机制可以看作是每个单轴加载产生的单个损伤机制的组合。

(3)应变率:复合材料的强度和弹性模量随着加载率的增加而增加。3D编织复合材料的应变率敏感性因织物结构和加载方向而异。通常,平面方向的应变率敏感性高于厚度方向。

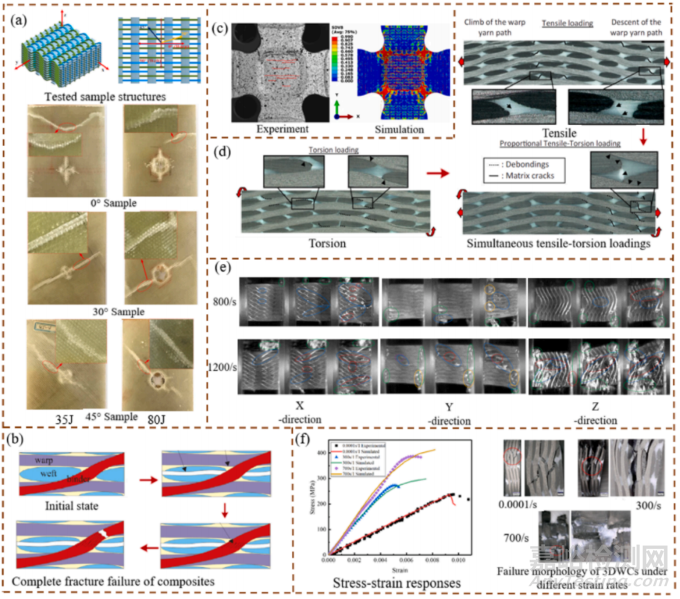

图4 3D 织物在不同加载模式和应变率下的损伤机制:(a) 低速冲击载荷; (b) 层间拉伸载荷; (c) 双轴拉伸载荷; (d) 拉伸-扭转载荷; (e) 冲击载荷; (f) 不同应变率

3.混合 3D 编织复合材料 (H3DWCs)

(1)混合纱线材料:3D编织复合材料通常由具有优异力学性能的高刚度纤维和具有优异抗冲击性能的韧性好纤维组成。碳纤维/玻璃纤维、碳纤维/玄武岩纤维和碳纤维/凯夫拉纤维等混合组合已被广泛研究。混合纤维可以改善 3D编织复合材料的抗冲击性能和损伤容限性。

(2)混合方法:3D编织复合材料的混合方法包括层间、层内、混合、选择放置和超混合等。不同的混合方法会导致3D编织复合材料的损伤演化模式发生变化。层间混合通常具有最佳的力学性能和抗冲击性能。

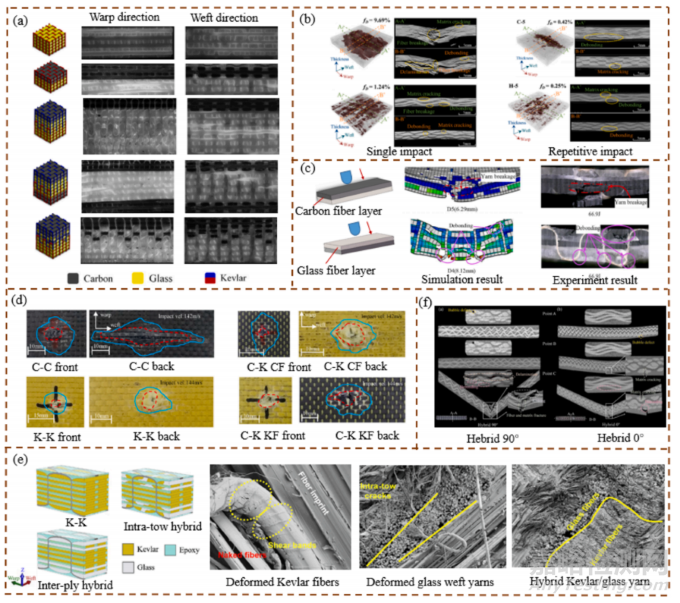

图 5 不同混合纱材料和混合方法对 H3D 织物损伤机制的影响:(a) 五种不同 H3D 织物在拉伸载荷下; (b) 单次和多次低速冲击试样; (c) 不同承载面的低速冲击; (d) 不同混合纱材料的冲击测试; (e) 损伤纱的 SEM 形貌; (f) H3D 织物经向和纬向弯曲损伤的形态

4.复合材料尺寸

复合材料的尺寸效应因加载模式而异。单轴纤维层压复合材料的拉伸强度随着试样尺寸的增加而降低,而模量保持不变。3D编织复合材料的尺寸效应可能与其缺陷分布、纤维体积含量和纤维结构有关。尺寸效应的规律在不同预制件结构和加载模式下并不完全相同。

5.界面

界面是纤维和聚合物基体之间的共同边界。界面脱粘是3D编织复合材料中常见的损伤模式,且界面性能对3D编织复合材料的力学性能有显著影响。界面强度和断裂韧性会影响3D编织复合材料的抗拉伸和抗压性能。

6.环境温度

3D编织复合材料在服役过程中会暴露于各种温度环境中。环境温度对 3D编织复合材料的力学性能有显著影响,可能导致老化效应。树脂基体和界面在高温和低温下的行为不同。通过合理混合不同类型的纤维,可以显著提高复合材料的耐热性。

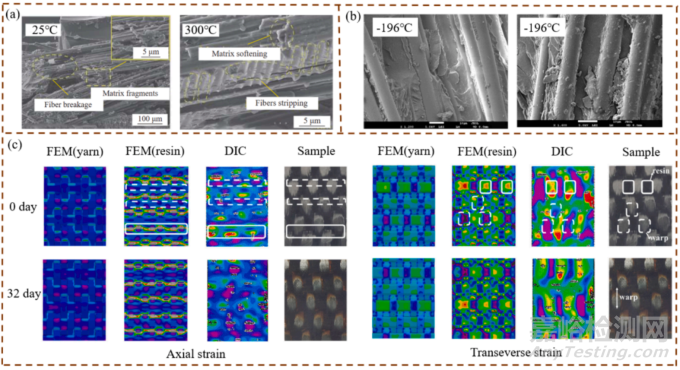

图6 3D 织物在不同环境温度下的损伤机制:(a) 室温和高温下层间剪切损伤的 SEM 图像 ; (b) 液氮温度下弯曲断裂的 SEM 图像; (c) 3D 角度交织织物的轴向和横向应变分布

四.含缺陷 3D 编织复合材料的数值模型

1.空洞缺陷

(1)建模方法:主要采用两种方法:随机元素选择和直接建模。随机元素选择通过降低随机选择单元的刚度来模拟空洞缺陷,而直接建模则通过创建空洞的几何形状来模拟其特征。

(2)影响:空洞缺陷的尺寸、位置和体积分数会对3D编织复合材料的力学性能产生显著影响,尤其是在压缩方向和织物结构中。空洞会导致应力集中和损伤模式的改变。

(3)数值模型

微观模型:能够精确描述纤维、基体和界面的微观结构,但计算成本高,且依赖于精确的材料微观细节。

多尺度模型:结合微观和宏观尺度,能够在保持精度的情况下降低计算成本。

2. 纤维缺陷

(1)建模方法

微观模型:通过在模型中输入实际测量的纤维错位数据来模拟微观纤维错位。

数字元素模型:利用数字元素链跟踪方法重建纱线几何形状,并考虑纱线内部纤维体积分数的不均匀性。

多尺度模型:将纱线内部纤维排列和编织结构定义为微观和宏观代表体积单元,并通过应力放大因子将宏观应力传递到微观应力。

(2)影响

纤维错位会导致压缩性能下降,并改变损伤模式和损伤发展过程。

(3)数值模型

微观模型:能够精确描述微观纤维错位的影响,但计算成本高。

数字元素模型:能够模拟纱线内部纤维体积分数的不均匀性,但模型计算成本高。

多尺度模型:能够有效地模拟纤维强度分布的影响,但需要解决不同尺度之间的参数传递和一致性问题。

3. 残余应力

(1)建模方法:主要采用微观力学方法和多尺度方法。微观力学方法包括自洽理论、广义自洽理论和 Mori-Tanaka 方法,而多尺度方法则结合了微观力学方法和有限元方法。

(2)影响:残余应力会导致尺寸变化、分层和基体开裂。

(3)数值模型

微观力学模型:能够描述不同材料之间的热膨胀系数/刚度的匹配问题,但难以应用于复杂的微观结构。

多尺度模型:能够有效地模拟残余应力的形成和发展,但需要解决不同尺度之间的参数传递和一致性问题。

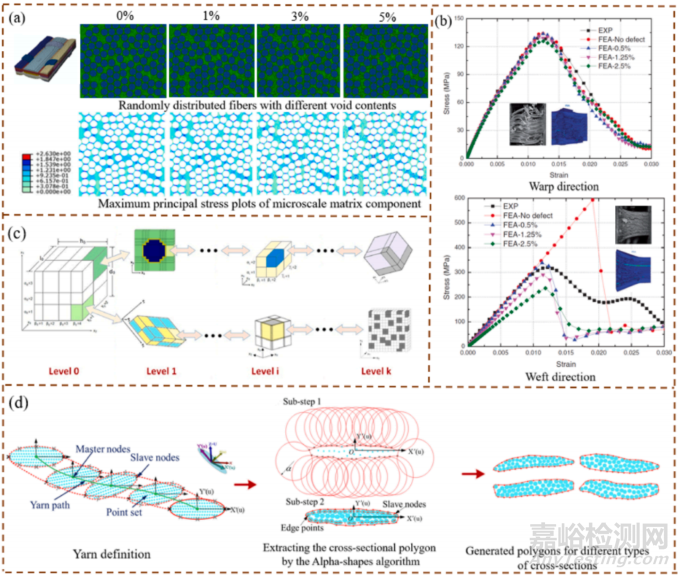

图7 有限元建模(a) 微观结构组件的最大主应力分布; (b) 不同冲击方向沿压缩方向的应力-应变曲线;(c) 多尺度递归微观力学方法的示意图; (d) 纱线重建过程

五.小结

该研究全面分析了3D编织复合材料在各种影响因素下的力学性能和损伤机制,包括预制件架构、加载模式、纱线混合、复合材料尺寸、界面和温度环境。并回顾了包含制造缺陷的3D编织复合材料数值模型的研究进展。这项研究为不同工程应用选择3D编织复合材料提供指导,完善了现有的力学性能数据库,并推动了3D编织复合材料的发展。

原始文献:

Xu, Y., Ma, W., Wang, X., Ma, Z., Huang, Z., & Man, R. (2025). A comprehensive review on mechanical properties and damage mechanisms of 3DWCs under various influencing factors. Composite Structures, 351, 118523.

原文链接:

https://doi.org/10.1016/j.compstruct.2024.118523

来源:复合材料力学