您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2021-07-01 12:02

汽车驾驶室中的多数电子器件必须能够在无通风冷却、且温度高达85℃的条件下运行。符合认证资质的产品需要确保即使在最高环境温度下,电路板上的任何元件或走线也不会过热。目前使用热电偶在高温环境下进行室温测试的方法,可能会消耗大量时间且会遗漏潜在的热源。而采用热像仪将覆盖这些遗漏热点,此种方法已成为室温测试的最佳实践。以下讨论的室温测试将忽视仅在较高温度的环境中才会变得明显的热效应。

但是,建议不要将热像仪直接置入85℃的室内,因为多数此类热像仪无法保证在70℃以上的高温环境中工作而不损坏。将热像仪对准热室前部的玻璃窗也不起作用,因为玻璃窗会使来自目标器件的热像失真。

我提议的解决方案是:在门敞开着的对流热室中测试电子器件,同时用硬纸板和胶带制作挡板并遮盖热室敞开的正面,仅在热像仪采样处留一个小开口,以获取良好、清晰的热成像。热电偶将被置于极其靠近被测电路板的热室内,以验证是否已达到85℃的环境。位于热室外的热像仪不受挡板阻挡,以获取实际图像。

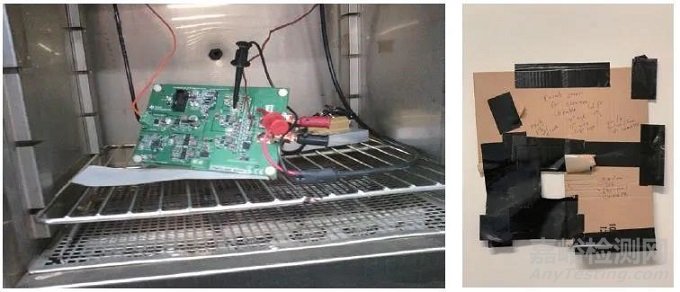

我找到一个旧烤箱来模拟热室环境,其下方仅有加热线圈,无风扇,仅依靠对流气流进行热传递(图1)。此外,此烤箱前门打开时无可关闭线圈的互锁装置。当然也可以使用较新的烤箱、断开风扇连接并关闭互锁设置,但不建议这样做,因为烤箱的制造商将不对此提供保修。

图1:此实验装置包括热室和挡板

被测电路板的左侧是来自代替汽车电池的外部实验电源的14V输入电源线。电路板右侧是热室内电阻的负载连接,以22A 920 mV输出,用以代表应用负载。图中还可看到用于热电偶和输出电压感应(正负)的三根监控线;其使用万用表监测温度和输出电压。

特制烤箱热室,其前部开口为12 x 12英寸,深12.5英寸。测试过程中其被挡板(见图1)覆盖。类似的烤箱往往容易买到,价格在数百美元左右。挡板上开孔的位置可使外部热像仪聚焦在被测电路板上最热的区域。

测试过程中,用14V的分流电压、近2A的电流为电路板供电,并将挡板置于热室开口处。打开烤箱热室线圈,并将设置调整为热电偶的目标温度85-87℃。整个过程耗时约30分钟,同时拍摄了三幅热像,热像拍摄时间间隔为5分钟,以验证是否确实达到热稳定性。还监测了来自实验电源的输入电流,以验证热稳定性。由于温度升高,转换器中的传导损耗增加,因此运行过程中,电流消耗比预期增加了约1%。图2所示为最终的热成像。

图2:最终的热成像显示运行结束时的最高温度为131℃。注意FET右侧的绿色热电偶图像

整个运行过程中监控的输出电压保持在919mV。在运行的最后15到20分钟内,随着热室线圈的开启和关闭,热电偶读数在85℃至88℃之间变化。在9分钟的时间范围内以相同的最高温度重复出现的热成像证明热稳定性已被实现。

运行两个热电偶来验证对环境温度的监测。一个如图2所示,另一个略低于电路板。两台监测器的读数差距在1℃以内。为进一步验证,将粘在最热的FET上的热电偶重复运行,其最高温度比热像仪所拾取的温度低4-5℃。这也表明热像仪将捕获被热电偶忽略的热点。

总的来说,本文展示了一种成本适中的、更全面的、用于汽车的高温环境验证的方法(假定现有热像仪可用)。此方法将弥补早期方法忽略的热耗散情况。如购买二手对流烤箱,则无需胶粘多个热电偶,可节省大量成本。

(参考原文:Use a thermal camera to assess temperatures in automotive environments)

来源:Internet