您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2022-08-03 13:18

许多注射用药物包装组件(例如针头,注射器,塞子,小瓶等)都需要使用某种形式的表面处理或润滑,以提高其可加工性及使用功能。根据材料的安全性及使用情况,本文重点介绍硅化常用材料、硅化过程、硅化物品灭菌以及硅油的清洁过程。

1.硅油用途简介

聚二甲基硅氧烷(PDMS),也称为硅油,目前是用于注射用药物包装组件的最常见表面处理剂。为了促进排水,提高产品表面均一性,人们将PDMS应用到玻璃小瓶的内壁来降低玻璃表面能,并防止药液浸湿容器表面。这首次获得专利是在1950年。将硅油粘附到玻璃小瓶、橡胶塞或瓶盖上,可能是硅在制药领域中最古老的应用之一。根据历史文献对注射用药物包装组件硅化的引用,硅涂层薄膜可用于以下方面:将多剂量小瓶中的液体完全抽出;润滑性一次性注射器中的玻璃玻璃管;提高橡胶帽部件的可加工性以及复原粉的消泡或脱气作用。此外,有机硅薄膜已获得监管批准,可用作皮下注射针头的润滑剂。

2.常见硅化材料及原理

硅化处理是指是通过将低浓度(通过喷涂,擦拭或浸涂)的溶剂或含有硅油的乳液型液体涂在干净、干燥的物体表面上进行的。然后将硅薄膜风干或在高温下“烘烤”以提高在物体表面上的附着力。用于制备注射用药物包装组件的有机硅应符合适当的质量控制标准,并且不会对药品的安全性,质量或纯度产生任何不利影响。

尽管由于润湿表面所需的流体液位非常低,所以很难量化膜厚/浓度,但是有些分析技术已经成功使用,例如原子吸收。然而,目前用户倾向于依靠功能测试来(例如,接触角或摩擦系数测量值)确定涂层的功效。对于某些应用,例如针刺涂层,还设计了专用的测试设备。例如,Melab GmbH开发了可用于测量刺穿和穿透箔片的针尖的各种穿透阶段的设备。

当前,有三种不同类型的有机硅产品可用作包装润滑助剂:非反应性硅油;非反应性硅乳液;可固化的硅油。

2.1非反应性硅油

聚二甲基硅氧烷流体(例如,道康宁®360医用液体和道康宁®Q7-9120液体)是无色透明的物质,有几种标准粘度。化学上,流体是包含下式的重复聚合物单元的线性聚合物(聚二甲基硅氧烷):

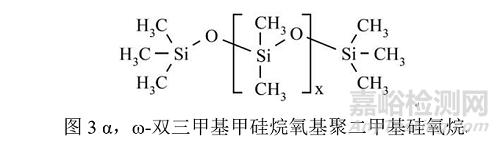

线性单元被三甲基甲硅烷氧基单元“终止”。聚二甲基硅氧烷流体的结构可以表示为α,ω-双三甲基甲硅烷氧基聚二甲基硅氧烷,理想情况下由以下结构式表示:

最终流体的粘度与链长直接相关,即与上式中的“ x”平均值有关,在加工/制造过程中,最终流体的粘度由产品中三甲基甲硅烷氧基单元与二甲基甲硅烷氧基单元的比率控制。任何聚二甲基硅氧烷(PDMS)流体的平均分子量可以通过执行凝胶渗透色谱法(GPC)测量。表1显示了不同流体粘度的数均分子量。

道康宁于1945年首次将聚二甲基硅氧烷商业化。为了满足苛刻的市场需求,自1945年以来,其生产设施和工艺得到了扩展,并进行了持续改进。但是,在这段时间内,基本过程(化学)和结构(组成)保持不变。

有些三甲基甲硅烷氧基封端的聚二甲基硅氧烷流体的生产、测试、包装和认证均符合非注射用药物二甲硅油NF专论Dimeticonum Ph.Eur,或根据流体粘度将硅油作为润滑剂的Ph. Eur.。在包装之前脱热原的流体通常用于注射用药物的包装组件。这些三甲基甲硅烷氧基封端的聚二甲基硅氧烷流体聚合物,通常称为PDMS,二甲硅油或二甲硅油。

应用PDMS液体的常用方法包括喷涂纯净液体。然而,有些类型的物品需浸在液体中进行处理,而另一些则可以通过海绵或其他擦拭材料进行擦拭处理。无论采用哪种涂覆方法,至关重要的是涂覆适量的流体以实现所需的润滑,过量的流体可能会以微粒/杂质的形式分散。

烘烤可去除物体表面的水合水分,使硅油与表面更紧密地缔合。另外,在高温下,硅酮流体易于发生一些氧化和交联,这进一步提高了硅在涂覆的基材上的耐久性。

由于对物体表面的物理吸引,涂加到表面的第一层有机硅流体更持久耐用。同时,加热还使硅流体的小液滴散布在基板上,有利于形成更均匀的表面。如果将物品烘烤,建议将温度保持在250℃以下(以最大程度地减少甲醛形成)少于2小时。即尽量在较短的时间内使用高温。

通过使用较高粘度的流体也可以实现耐久性的提高或迁移率的降低。粘度较高的流体不能轻易流过整个表面,且容易像颗粒一样容易脱落。低于150℃,PDMS流体通常是化学惰性的,并不易分解。但是,较高的温度或某些金属的存在会对它们的反应性和分解产生影响。另外,聚二甲基硅氧烷流体具有低的表面张力,具有疏水性,对玻璃,橡胶和塑料具有良好润滑效果。将非常薄的PDMS薄膜应用到玻璃和塑料注射器的针筒上,来确保柱塞的平稳运行,并提供疏水表面,能最大程度地减少药物的浸润。同样,可以将这种流体应用到皮下注射针头上,以便更容易地穿透皮肤。毒理学研究表明,这些物质的毒性较低。

2.2非反应性硅乳液

水溶性、非反应性PDMS乳液由非离子型乳化剂和约35%的国家处方二甲硅油构成,它有多种应用,其有利处在于,它能够在水溶性的输送系统中传送具有润滑性的硅油。在室温下,国家处方二甲硅油乳剂通常为目视清洁的白色低粘度液体,可与水完全混溶,但是,可能会发生分离/沉降;因此,在使用时,应将其彻底混合均匀。

喷涂稀释的乳液应用最未广泛。有些物品可以直接浸入乳液的稀释溶液中,而其他物品可以通过海绵或其他合适的擦拭材料进行擦拭处理。

无论采用哪种处理方法,都必须考虑到硅油乳液的用量,过多的液体(超出润滑所需的液体)可能会从物品上脱落,成为溶液(如药物)中的杂质。

与非反应性硅油一样,通过在处理后“烘烤”制品,可以使硅乳液制成的薄膜更耐用。

2.3反应性硅分散体

分散在50%助溶剂中的氨基官能的有机硅聚合物,由85%的脂肪烃溶剂和15%的异丙醇(IPA)组成,已证明它可以有效地使注射用药物包装组件硅化:

氨基官能聚合物在聚合物链的末端包含少量反应性基团,可以在被处理的表面上交联或“固化”。固化过程需要水分以达到最佳性能。固化过程如下过程:在水分存在下,甲氧基(-OCH3)水解形成羟基(-OH)。羟基具有极强的反应性,可与基质上存在的其他官能团或与硅聚合物上存在的其他羟基发生反应(形成更高分子量的聚合物)。缩合反应由有机硅聚合物上存在的胺基催化。因此,有机硅聚合物可以附着/固化到大多数反应性表面上,并且可以通过分子内缩合,在固化过程中不会除去氨基,而是将它们交联到聚合物网络中。

这种分散有以下特征:

a该涂层室温固化

b具有可将涂层吸引到极性表面(金属和某些塑料)的化学功能

c该涂层比纯聚二甲基硅氧烷液体具有更独立

d该涂层被广泛用于润滑皮下注射针头

3.硅化后产品的灭菌

有机硅的稳定性和低反应性决定了,它通过高压蒸汽、干热、环氧乙烷和低剂量辐射进行灭菌。

环氧乙烷(100%)已显示对一次性皮下注射针头和注射器的灭菌有效。如果使用ETO,在使用该物品之前需要进行适当的除气。

高压蒸汽灭菌或干热灭菌也已被证明是可接受的灭菌技术。

已经发现,使用高达2.5兆拉德的剂量,辐射灭菌通常不会对流体产生影响。但是,建议经过辐射灭菌的物品,在灭菌前后进行适当的润滑测试。尽管辐射灭菌的效果尚不完全清楚,但众所周知,在高辐射水平(> 2.5 Mrad)下,辐射有导致PDMS交联的趋势,这可能导致涂层变硬,从而影响涂层的硬度,润滑能力。

4.硅油的清洁

为了从未经处理的表面上去除PDMS液体,最有效的清洁剂是脂肪族和芳香族溶剂。但是,由于这些材料易燃,因此不允许在无尘室中使用。在洁净室区域,使用水基清洁剂(例如氢氧化钾或磷酸)进行清洁已经证明是有效的。这些清洁剂在制药厂广泛用于从设备中清楚PDMS。

5.总结

橡胶部件,例如药瓶塞,注射器柱塞,针尖帽和针头护罩,是制药生产中最常用的润滑部件。润滑通常是通过将PDMS流体通过校准的喷雾器或雾化器直接应用到零件上来实现的。这些物件也可以使用乳液或分散体进行润滑,这通常是通过冲洗和/或直接浸入零件来实现的。

PDMS流体一般是通过乳剂或溶液的涂层形式应用于注射器筒,玻璃小瓶和其他玻璃部件。涂覆后,可以通过加热“烘烤”增加流体的耐久性。

由于注射用药物潜在污染源是橡胶中的硅。因此用于注射用药物组件的润滑/处理中使用的硅应符合适当的质量控制标准,并且不会对药品的安全性,质量或纯度产生不利影响。

参考文献:

[1] Silicones in Pharmaceutical Applications.

[2] CARTRIDGE FILLING WITH BIOPHARMACEUTICALS WITH FOCUS ON THE OPTIMIZATION OF THE SILICONIZATION PROCESS.

[3]《有机硅化学与工艺》,化学工业出版社.

来源:药事纵横