1.胶厚(胶位):

大型件的产品胶厚取厚一般取2.4-3.2,小型件的产品取1.0左右,具体尺寸以产品设计要求为准。壁厚设计要尽可能的均匀,在特殊情况下,局部地方可适当的厚一点或薄一点,但需渐变不可突变(渐变尺寸建议做到产品壁厚的5倍以上),成型注塑产品表面不得有应力痕。列表为产品推荐壁厚值:

2.加强筋(骨位):

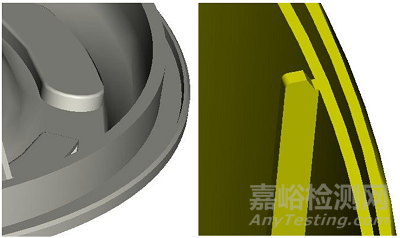

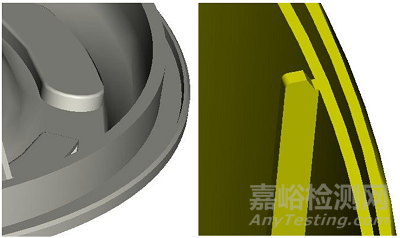

塑胶产品大部分都有加强筋,因加强筋在不增加产品整体壁厚的情况下可以增加强度,对大型件和受力部件的产品尤其有用,同时还能防止产品变形。加强筋的厚度通常取整体壁厚的0.5-0.75倍(建议取0.6倍以下),如大于0.75倍产品容易缩水。加强筋的高度较大时则要做0.5-1的斜度(因其出模阻力大)具体见下图所示。

3.脱模斜度:

塑料产品都要做脱模斜度,但高度较浅的(如一块平板)和有特殊要求的除外(但当侧壁较大而又没出模斜度时需做行位)。出模斜度通常为0.5-5度,常取2度左右,具体要根据产品大小、高度、形状而定,以能顺利脱模和不影响使用功能为原则。产品的前模斜度通常要比后模的斜度大0.5度为宜,以便产品开模时能留在后模。通常枕位、插穿、碰穿等地方均需做斜度,其上下断差(即大端尺寸与小端尺寸之差)单边要大于0.05以上(具体以产品要求为准,要求较高时通常在0.03MM以下)。下表为不同材料的拔模角度推荐值:

4.圆角(R角):

塑胶产品除特殊要求指定要锐边的地方外,在棱边处通常都要做圆角,以便减小应力集中、利于塑胶的流动和容易脱模。

5.孔:

孔最好做成形状规则简单的圆孔,尽可能不要做成复杂的异型孔,孔径不宜太小,孔深与孔径比不宜太大,因细而长的模具型芯容易断、变形。

a. 孔与孔之间的距离,一般应取孔径的2倍以上。

b. 孔与塑件边缘之间的距离,一般应取孔径的3倍以上,如因塑件设计的限制或作为固定用孔,则可在孔的边缘用凸台来加强。

c. 侧孔的设计应避免有薄壁的断面,否则会产生尖角,有伤手和易缺料的现象。

6.凸台(BOSS):

凸台通常用于两个塑胶产品的轴-孔形式的配合,或自攻螺丝的装配。当BOSS不是很高而在模具上又是用司筒顶出时,其可不用做斜度。当BOSS很高时,通常在其外侧加做十字肋(筋),该十字肋通常要做1-2度的斜度,BOSS看情况也要做斜度。当BOSS和柱子(或另一BOSS)配合时,其配合间隙通常取单边0.05-0.10的装配间隙,以便适合各BOSS加工时产生的位置误差。当BOSS用于自攻螺丝的装配时,其内孔要比自攻螺丝的螺径单边小0.1-0.2,以便螺钉能锁紧。如用M3.0的自攻螺丝装配时,BOSS的内孔通常做Ф2.60-2.80。

7.嵌件:

把已经存在的金属件或塑胶件放在模具内再次成型时,该已经存在的部件叫嵌件。当塑胶产品设计有嵌件时,要考虑嵌件在模具内必须能完全、准确、可靠的定位,还要考虑嵌件必须与成型部分连接牢固,当包胶太薄时则不容易牢固。还要考虑不能漏胶。

8.产品表面纹面:

塑料产品的表面可以是光滑面(模具表面省光)、火花纹(模具型腔用铜工放电加工形成)、各种图案的蚀纹面(晒纹面)和雕刻面。当纹面的深度深、数量多时,其出模阻力大,要相应的加大脱模斜度。

9.文字:

塑料产品表面的文字可以是凸字也可以是凹字,凸字在模具上做相应的凹腔容易做到,凹字在模具上要做凸型芯较困难,文字的尺寸一定要利于成型,不可有尖角。

10.螺纹:

塑胶件上的螺纹通常精度都不很高,还需做专门的脱螺纹机构,对于精度要求不高的可把其结构简化成可强行脱模的结构。

11.支撑面:

塑胶产品通常不用整个面做支撑面,而是单独做凸台、凸点、筋做支撑。因塑胶产品很难做到整个较大的绝对平面 ,其容易变形翘曲。

12.塑胶产品的装配形式:

12.1.超声线接合装配法,其特点是模具上容易做到,但装配工序中需专门的超声机器,成本增大,且不能拆卸。超声线的横截面通常做成0.30宽0.3高的三角形,在长度方向以5-10MM的长度间断2MM;

12.2.自攻螺丝装配法, 其特点是模具上容易做到,但增加装配工序,成本增大,拆卸麻烦;

12.3.卡钩-扣位装配法,其特点是模具加工较复杂,但装配方便,且可反复拆卸,多次使用。

卡钩的形式有多种,要避免卡钩处局部胶位太厚,还要考虑卡钩处模具做模方便。卡钩要做到配合松紧合适,装拆方便,其配合面为贴合,其他面适当留间隙。

12.4.BOSS轴-孔形式的装配法,其特点是模具加工方便,装配容易,拆卸方便,但其缺点是装配不是很牢固。

13.齿口:

两个塑胶产品的配合接触面处通常做齿口,齿口的深度通常在0.8-2.5左右,其侧面留0.1左右的间隙,深度深时做斜度1-5度,常取2度,深度浅时可不作斜度。齿口的上下配合面通常为贴合(即0间隙)。

14.美观线:

两个塑胶产品的配合面处通常做美观线,美观线的宽度常取0.2-1.0,视产品的整体大小而定。

15.塑胶产品的表面处理方法:

常用的有喷油、丝印、烫金、印刷、电镀、雕刻、蚀纹、抛光、加颜色等。

16.常用到的金属材料有:

不锈钢、铜合金(黄铜、青铜、磷铜、红铜)、弹簧钢、弹簧、铝合金、锌合金。

17.金属材料常用的防锈方法:

电镀、涂防锈油、喷防锈漆。

18.塑胶螺丝柱设计配合:

螺丝柱的设计说小不小,说大不大。涉及到注塑工艺上面经常会碰见螺丝柱缩水,设计到组装工艺上还有螺丝柱打裂或者螺丝柱滑丝,还有难安装的问题。

18.1.螺丝柱的设计要明确产品的大小和结构的特点。比如大的产品可以用回到4.2或者5.0的自攻螺丝,小的可以用到1.8的。还有产品的材料特性,PC材料的螺丝内径要设计的稍微大一些。

18.2.螺丝柱设计。

螺丝柱还是要设计下火山口,有总比没有好,万一不行还可以加胶,如果后期发现缩水,再来加火山口烧焊就麻烦了。螺丝柱最好设计标准化些,便于购买司筒针和司筒。但是如果是量很大的画,可以加上倒角,便于安装。如下图。

18.3.螺丝过孔的设计。螺丝过孔要比螺丝大,这个大家都知道,但是有很多人设计螺丝配合的时候,不设计定位的,螺丝柱也没有倒角,生产线打螺丝打偏或者不容易定位。建议设计一个圆形的定位筋。

如上图,C的间隙要稍微留大一些,0.2~0.3mm。避免美工缝隙增大。螺钉过孔最好做一个倒角,便于安装导入。C角的作用一般可以在安装过程中起到倒入的作用。

18.4.螺丝柱内外径的设计,网上有很多要求,我觉得这个数据可以参考,尊重一个原则,便于加胶就行,减胶是太麻烦了,不确定的最好一个改模空间。

|

材料

|

螺丝孔直径(D1)系数

|

螺丝柱外径(D2)系数

|

|

ABS

|

0.80

|

2.00

|

|

ASA

|

0.78

|

2.00

|

|

PA46

|

0.73

|

1.85

|

|

PA46 GF30

|

0.78

|

1.85

|

|

PA6

|

0.75

|

1.85

|

|

PA6GF30

|

0.80

|

2.00

|

|

PA66

|

0.75

|

1.85

|

|

PA66 GF30

|

0.82

|

2.00

|

|

PBT

|

0.75

|

1.85

|

|

PBT GF30

|

0.80

|

1.80

|

|

PC

|

0.85

|

2.50

|

|

PC GF30

|

0.85

|

2.20

|

|

PE-HD

|

0.75

|

1.80

|

|

PE-LD

|

0.75

|

1.80

|

|

PET

|

0.75

|

1.85

|

|

PET GF30

|

0.80

|

1.80

|

|

PMMA

|

0.85

|

2.00

|

|

POM

|

0.75

|

1.95

|

|

PP

|

0.70

|

2.00

|

|

PP TF20

|

0.72

|

2.00

|

|

PPO

|

0.85

|

2.50

|

|

PS

|

0.80

|

2.00

|

|

PVCU

|

0.80

|

2.00

|

|

SAN

|

0.77

|

2.00

|

注:螺丝孔公称直径×系数

比如ABS要设计一个ST3.0*8的螺钉,螺丝孔内径可以设计成3.0×0.8=2.4mm。螺丝柱外径可以设计成:2.0×3.0=6mm。这个只能作为参考,其实内径的可以作为参考,外径的就考虑螺丝柱的壁厚就行。我们一般3.0自攻螺丝柱外径只需要5.0~5.3mm即可,太大就容易缩水了。这样我们可以总结下就是5.2减去2.4再除以2就是螺丝柱的壁厚是1.4.壁厚太厚容易缩水,跟加强筋的设计有异曲同工之妙,不过螺丝柱要考虑强度,怕打裂。

18.5.螺丝柱的安规要求。

19.塑胶止口设计配合:

止口还有反止口,止顾名思义就是限制的意思。在产品结构设计中,表现就是限位的作用。我的理解就是限制产品移动,就是是X轴和Y轴的限位,空间上的Z轴已经被螺丝卡扣之类的联接结构限位住了。所以我们要设计止口都凹凸结构,有的会加一些反止口,就是防止变形用的,根据产品特点来设计。

下面介绍一种常用的止口设计,当然还有不同的表现形式。这是第一种表现形式,后续介绍不同造型的止口表现形式。希望对大家特别是初入结构的同行有帮助吧。

19.1、下图是止口的设计:

A.理论上B间隙应该比A间隙大。因为B间隙过小会导致两者外观美工缝隙过大。

B.一般情况下,产品中小型的件都可以参考A:0.1mm;B:0.2 mm。大件可以适当增大,后期可以电火花处理。

19.2、反止口设计

反止口反插骨

A.反止口又称反插骨,就是防止变形而保证两者之间间隙的一种设计方法。

B.理解起来很简单,就是防止上面件往里面移动,也就是我们所说的限位。

C.反止口最好有一定的斜度和C角,方便装配和模具成型。

19.3、整体效果:

19.4.止口设计在结构设计中是比较常见的结构,但是也有很多讲究,不同产品不同设计。

产品止口设计需考虑模具制造和方便装配!!!