您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-10-22 15:57

金属骨植入体能够有效解决自体骨移植来源有限以及异体骨移植免疫排斥等问题,在临床骨移植领域的应用日益广泛。人体骨具有复杂的层次结构,外层为致密的皮质骨,内部则由不规则多孔的骨小梁或松质骨组成,人体骨的弹性模量一般低于30GPa,但是全致密的金属材料,如常用的Ti6Al4V钛合金的弹性模量高达110GPa,与人体骨相差较大;这种差异会产生“应力屏蔽”问题,容 易导致人工骨植入体的无菌性松动。将植入体设计成多孔结构,通过改变结构参数调控植入体的弹性模量等力学性能,实现人工骨与人体骨力学性能的匹配是解决“应力屏蔽”问题的重要方法。

负泊松比超材料是一种多孔结构材料,具备纵向拉伸横向膨胀或纵向压缩横向收缩的反常规变形机制,因此具有更低的弹性模量和更高的比强度,可以为人工骨的设计与开发拓展新空间。负泊松比超材料的结构类型主要有手性结构、内凹结构、 旋转刚体结构、穿孔板结构等,不同结构的变形机制不同,表现出不同的力学特性。ANDREA 等采用3D打印技术制备了一种负泊松比(−0.64)手性结构试样,其弹性模量为128.3 MPa,与人体椎体松质骨接近。YANG等采用电子束熔融法制备了不同孔隙率的负泊松比内凹结构试样,其弹性模量调控跨度在0.5~0.05GPa之间,可满足人体不同部位松质骨的弹性模量要求。一些学者发现在负泊松比材料中复合不同结构,通过改变变形机制,可以灵活调控材料的力学性能。LU等在内凹结构中复合正泊松比六边形结构,改变了再进入变形机制,增强了弹性模量。DUAN等将手性结构、 内凹结构与旋转刚体结构进行复合,通过耦合变形特性,获得大范围低弹性模量的调控能力。

综上可知,通过不同结构的复合能进一步融合结构特性,增加调控参量,更容易获得与人体骨相匹配的人工骨结构。因此,作者基于手性结构和内凹结构设计了一种新型复合负泊松比多孔结构,利用选区激光熔化成形技术制备Ti6Al4V钛合金手性结构、内凹结构和复合结构试样并进行准静态压缩试验,采用响应曲面法研究了胞元结构参数及其交互作用对试样弹性模量和屈服强度的影响,基于二次多项式回归方程建立了胞元结构参数与力学性能的关系模型,并获得了优化的胞元结构参数,以期为负泊松比多孔金属植入体力学性能的定制化匹配设计提供参考。

1、复合负泊松比结构设计及试样制备

1.1 胞元结构设计与变形机制

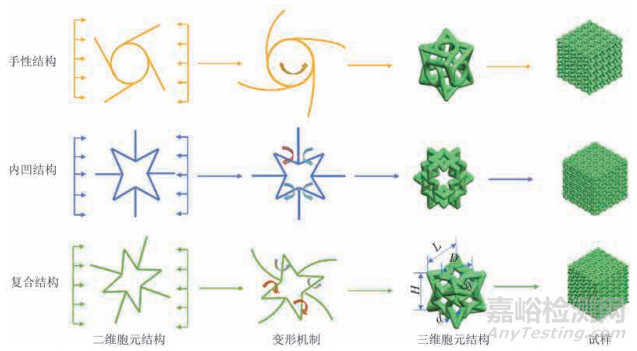

胞元结构是负泊松比材料的核心,决定着材料的整体性能。3种负泊松比结构与其对应的变形机制如图1所示:手性结构是一种与人的左右手一样无法自身镜像重合的不对称结构,通过旋转诱导变形, 即在面内压缩载荷作用下,圆环发生自旋转引起切向杆收缩变形,从而产生负泊松比效应;内凹结构通过翻转多边形的边构成,通过弯曲诱导变形,该结构在面内压缩载荷作用下,其内凹角收缩,同时斜杆发生旋转,导致整体结构收缩产生负泊松比效应;通过用内凹结构的多边形替换手性结构的圆环获得的复合结构则实现了弯曲和旋转共同诱导变形,在面内压缩载荷作用下,内凹角收缩的同时多边形单元发生自旋转。复合结构的三维胞元主要结构参数包括胞元长度L、胞元高度H、环径D、内凹角度θ和杆径d等,由于该结构6个面相同,所以胞元高度与胞元长度相等。将二维结构投影到三维空间中的6 个面上来构建三维胞元,最后在x,y,z方向上通过阵列5个三维胞元获得负泊松比结构试样。

图 1 不同负泊松比结构及其变形机制

1.2 试样制备

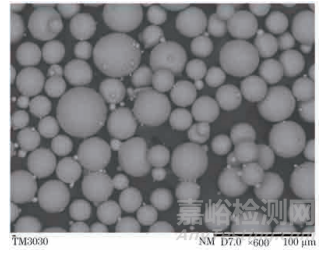

试验原料为Ti6Al4V钛合金粉末,由加拿大Tekna公司提供,粒径在20~53μm,化学成分(质量分数/%)为6.13Al,3.95V,0.12Fe,0.005Y,0.006C,0.006 5O,0.012N,0.005H,余Ti。由图2可见,大部分Ti6Al4V钛合金粉末呈规则的球状,只有少部分小粒径粉末呈不规则状,几乎不存在卫星粉和椭球粉, 均无杂质附着。在激光选区熔化成形前将钛合金粉末在真空环境中干燥8h,以充分分散粉末。

图 2 Ti6Al4V 钛合金粉末形貌

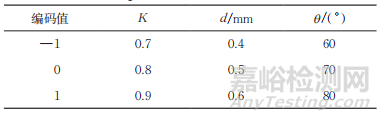

孔洞形态和孔隙率是人工骨设计的重点,其中孔洞形态是影响骨诱导性的关键因素,孔隙率是调控负泊松比结构材料刚度的决定要素。当植入体中孔洞的直径在20~120μm,孔隙率为50%~90%时,将更有利于骨细胞的长入。综合考虑孔径、试样可制造性和试验比较统一性,确定复合泊松比结构的 L和H为3.2mm。选择胞元长度与环径比K(L与D之比)以及θ和d作为试验因素,弹性模量和屈服强度作为响应,使用Solidworks软件设计三因素三水平(见表1)的响应曲面试验对结构参数进行优化。另外,以相同的胞元尺寸设计孔隙率同为75%的手性结构、内凹结构和复合结构,以对比不同结构的力学特性。

表1 响应曲面试验因素及水平

将结构参数导入控制软件,采用SLM-125HL型3D打印机进行激光选区熔化成形,制备上述设计的复合结构以及相同尺寸和孔隙率的手性结构、内凹结构和复合结构试样。将基板预热至200 ℃后在其上进行结构成形,成形过程全程进行氩气保护,氧质量分数在0.1%以下,激光功率为170 W,扫描速度为1250mm·s−1,扫描间距为0.1mm,粉层厚度 为30μm,采用线扫描方式。

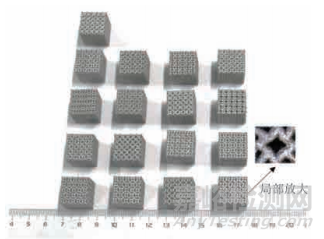

成形质量会直接影响植入物的生物相容性和力学性能。对成形后的复合结构试样形貌进行观察, 由图3可见,所得复合结构试样整体和杆件细部成形质量较好,可以进行力学性能测试,但表面不同程度地附着一些细小颗粒。这主要是因为当粉末受到高功率激光束照射时,光斑附近的颗粒间存在的气体会迅速膨胀,造成飞溅,飞起的粉末在重力作用下沉积到试样表面。

图 3 复合结构试样外观以及局部放大

根据ISO 13314—2011,采用DNS300型力学试验机进行准静态压缩试验,压缩速度为3 mm·s−1,

采样频率为10Hz,整体应变达到80%时结束压缩。为了保证测试精度,对试样的上下表面进行轻微的研磨,并在试验工作台上涂润滑脂以减少试样与底板的摩擦。采用数码相机全程高分辨率记录试样的变形和坍塌过程。

2、试验结果与讨论

2.1 压缩性能

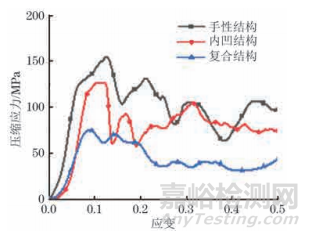

由于相同结构、不同结构参数试样的压缩应力-应变曲线基本相似,因此以孔隙率均为75%的3种不同结构试样的压缩应力 -应变曲线(见图4)为例进行分析。3种试样的压缩过程均包含3个阶段:在弹性变形阶段,应力随应变增加线性增大,直至试样发生断裂进入压溃阶段;在压溃阶段,应力随应变增加出现不同程度的上下波动,试样被逐渐压实,进入致密化阶段;在致密化阶段,应力随应变增加迅速增大。整个压缩过程呈现脆性多孔材料的压缩特性。相对而言,手性结构试样在弹性阶段具有最高的屈服强度,压溃阶段曲线呈现震荡变化,表现为逐层变形、坍塌,致密化阶段具有最高的应力平台。试验测得手性结构、内凹结构、复合结构试样的弹性模量分别为3.666,2.052,2.601GPa,屈服强度分别为140.64,74.20,115.83MPa。复合结构试样的力学性能介于手性和内凹结构试样之间,说明复合负泊松比人工骨融合了手性和内凹负泊松比人工骨的压缩特性。

图 4 孔隙率均为75%的不同结构试样的压缩应力-应变曲线

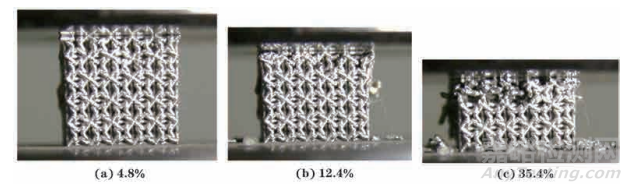

由图5可见:当应变为4.8%时,由于此时受到的压缩应力较小,复合结构试样的斜杆在扭转力的作用下发生扭转变形;随着应变增大,压缩应力增大,斜杆连接点处产生较大应力集中而发生断裂,复合结构进入塑性变形阶段,承载能力减弱,随后大量斜杆接连断裂导致复合结构逐层坍塌,最后被压实。

图 5 孔隙率为 75% 的复合结构试样在不同压缩应变下的变形形貌

2.2 复合结构参数与力学性能间的关系

2.2.1 响应曲面分析结果

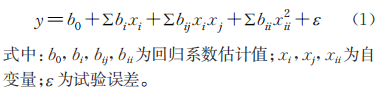

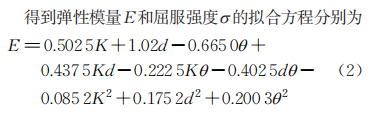

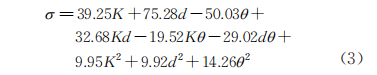

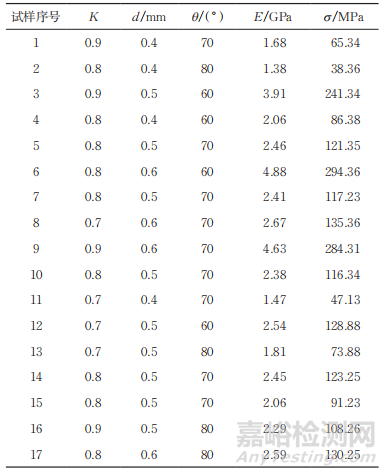

响应曲面试验结果如表2所示。采用二次多项式数学模型对试验数据进行拟合,方程如下:

表2 响应曲面试验结果

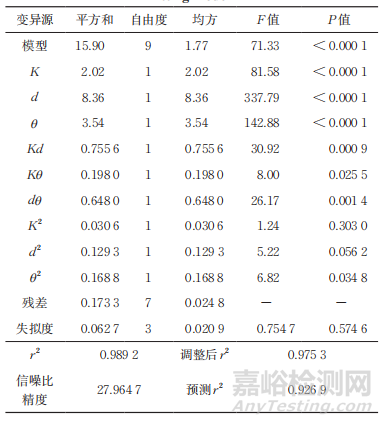

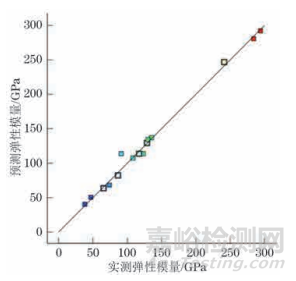

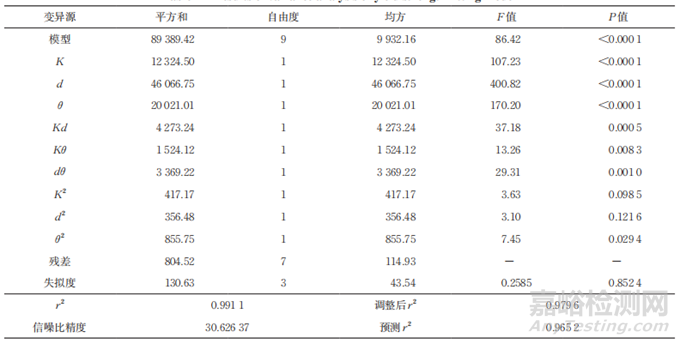

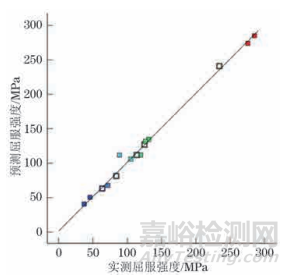

由表3可知:复合结构试样弹性模量拟合模型的P值小于0.0001,说明模型的显著性高;3个结构参数的P值小于0.0001,说明对弹性模量的影响均极为显著;根据F值大小判断,d对弹性模量的影响最显著,θ次之,K最不显著;3个交互项(Kd、dθ和 Kθ)的P值均小于0.05,说明对弹性模量的影响较为显著;3 个二次项中只有θ2的P值小于0.05,说明θ2对弹性模量的影响较为显著,K2和d2的影响不显著。此外,决定系数r2、调整后r2、预测r2均接近于1,且预测弹性模量与实测弹性模量均集中分布在x=y参照线附近(见图6),差异较小,这表明数学模型准确。

表3 弹性模量拟合模型的方差分析结果

图 6 复合结构试样的预测和实测弹性模量比较

与上文分析方法相同,由表4和图7可知:屈服强度拟合模型的显著性高且准确,预测值和实测值均集中分布在x=y参照线附近;d对屈服强度的影响最显著,θ次之,K最不显著;Kd、dθ、Kθ和θ2对屈服强度的影响较为显著,K2和d2的影响不显著。

表4 屈服强度拟合模型的方差分析结果

图 7 复合结构试样的预测和实测屈服强度比较

2.2.2 响应曲面分析图

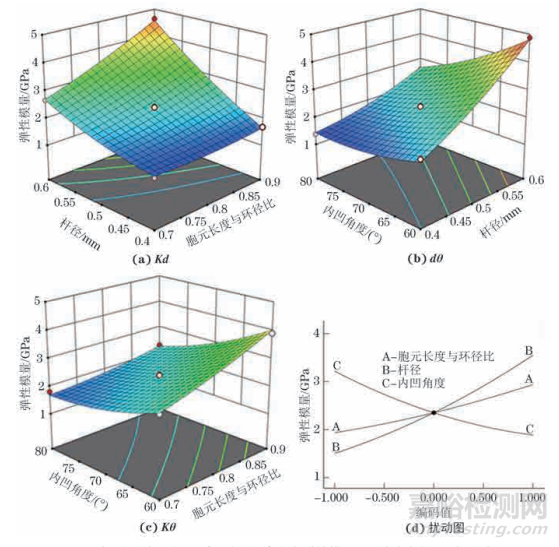

由图8可见:随着杆径或胞元长度与环径比增加,复合结构试样的弹性模量增大,这主要是因为结构的相对密度提高了;随着内凹角度增加,弹性模量减小,这是因为内凹角度增加,单胞的内部空间扩大,导致相对密度下降。弹性模量是人工骨结构材料力学性能的核心指标,人工骨与人体骨弹性模量相差过大会产生“应力屏蔽”效应,由于人工骨的弹性模量一般高于人体骨,所以需要较小的胞元长度与环径比、较小的杆径和较大的内凹角度,以获取较低的弹性模量。

图 8 胞元长度与环径比、内凹角度和杆径与弹性模量之间的响应曲面图与扰动图

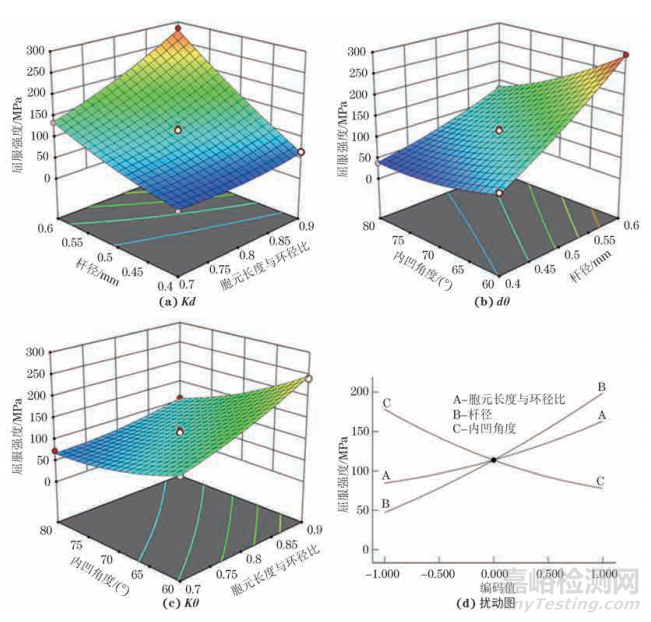

由图9可见:随着杆径或胞元长度与环径比增加,复合结构试样的屈服强度增大;随着内凹角度增加,屈服强度减小。屈服强度是决定骨植入物结构稳定性和适用范围的重要参数之一,屈服强度越高, 结构承载的最大载荷越高,能够匹配的人骨部位更加广泛,所以需要较大的胞元长度与环径比、较大的杆径和较小的内凹角,以获取较高的屈服强度。

图 9 胞元长度与环径比、内凹角度和杆径与屈服强度之间的响应曲面图与扰动图

2.3 工艺优化

弹性模量的匹配度是解决“应力屏蔽”的关键指标,屈服强度则要高于设计值。因此,以弹性模量3.65 GPa为优化响应值,以屈服强度119 MPa为下限约束值,利用Design-Expert 12软件的响应面优化模块,设置约束条件为杆径0.4~0.6mm、胞元长度与环径比0.7~0.9、内凹角度60°~80°, 获得的复合结构参数为胞元长度与环径比0.9、内凹角度60.1°、杆径0.546 mm。将优化结构参数代入式(2)和式(3),计算得到的弹性模量为3.71GPa。采用激光选区熔化技术制备优化结构参数的复合负泊松比结构试样,测得其弹性模量为3.65GPa。预测结果与实测结果的相对误差仅为1.64%,说明建立的复合负泊松比结构参数与力学性能关系的数学模型可靠。实测优化结构参数的复合负泊松比试样的屈服强度达 到210.36 MPa。

3、 结 论

(1)当孔隙率为75%时,选区激光熔化成形Ti6Al4V钛合金手性结构、内凹结构和复合结构试样的压缩过程均包含弹性变形、压溃、致密化等3个阶段,弹性模量分别为3.666,2.052,2.601 GPa,屈服强度分别为140.64,74.20,115.83 MPa;复合结构试样的力学性能介于手性和内凹结构试样之间。

(2)采用响应曲面法建立的复合负泊松比结构参数与力学性能的数学模型经过方差分析有较高的可靠性。胞元长度与环径比、杆径和内凹角度及其交互作用均对复合结构试样的弹性模量和屈服强度具有显著的影响,其中杆径的影响最显著。采用较小的胞元长度与环径比、较小的杆径和较大的内凹角度时,复合结构试样的弹性模量较低;采用大胞元长度与环径比和杆径、小内凹角度时,屈服强度较高。

(3)复合结构的优化参数为胞元长度与环径比0.9、内凹角度60.1°、杆径0.546 mm,预测得到该优化的复合结构试样的弹性模量为3.71GPa,与试验测试值(3.65 GPa)的相对误差为1.64%,说明负泊松比结构参数与力学性能关系的模型可靠;实测该复合结构试样的屈服强度达到210.36MPa。

作者:

叶建华,徐 欢,韦铁平,曾寿金

工作单位:

福建理工大学机械与汽车工程学院

来源:《机械工程材料》2024年6期

来源:机械工程材料