针对LRM模块大量的环境实验的需求,介绍了一种穿通风冷LRM模块环境试验工装。详细阐述了该工装的结构设计,并通过数字仿真和实物试验验证相结合的方法,探究了供风量与各风道的风速关系,验证了其满足试验工装的设计和使用要求,具有较好的扩展性和通用性,具备较好的市场推广价值。

引言

随着综合模块化设计技术的逐步成熟,具有维护性更好的现场可更换模块(简称LRM,Line Replaceable Module)越来越多的应用各种电子设备当中。穿通风冷模块作为LRM模块中最常见的冷却方式之一,其散热效果既优于自然传导散热,又相对于穿通液冷模块可靠性更高、故障率更低[1],已经在我单位各个工程项目中得到广泛应用。特别是航空机载产品平台,每一套设备会配置多达10余块相同的LRM模块,而每一模块在完成设计交付前都需要单独进行环境试验验证,因此每一个模块都需要单独设计加工一个配套的专用环境工装,导致这种环境试验工装的需求量也非常大。

本文以厚度24mm的标准ASAAC模块为典型对象,设计了一种穿通风冷LRM模块环境试验工装,具备标准ASAAC模块的装夹接口,满足模块温度、振动等试验的环境界面控制要求,对模块进行强迫风冷散热。研究了外接风冷源的供风量与模块两侧风速的关系,模拟模块在真实机架上的工作环境,辅助其完成环境试验验证。

主要技术指标

该穿通风冷LRM模块环境试验工装能同时满足4个以上厚度24mm的标准ASAAC模块同时进行环境试验;采用外接风冷源的形式,实现模块两侧风速在2-10m/s之间可调;夹具振动响应特性满足GJB150.16A的要求。

结构设计

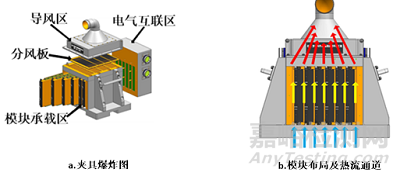

基于模块的环境试验要求及上述技术指标,该穿通风冷LRM模块环境试验工装由夹具(配重模块)、风冷源和管路组件三部分组成如图1所示,各部分之间设计为直径为50mm可拆装的标准接口,可实现该工装系统的系列扩展,具备较高的通用性。按照模块的实际安装情况,该夹具设计为组合形式,模块布局和热流通道如图2所示,主要由上端风口组件的导风区、前端的ASAAC标准模块承载区和后端背板安装接线的电气互联区构成,各部分采用销钉孔定位后通过螺纹连接的方式进行组合,更换电气互联区的背板便可实现不同型号的模块进行实验。模块承载区上下冷板的相邻模块插槽间距28mm,能同时支撑6个24mm厚度的标准ASAAC模块,相邻模块之间形成了宽度为4mm的热流通道。

夹具的散热形式为冷却空气从下冷板底部进入,流经被测模块之间形成的风道,与模块表面进行热交换后到达风口组件,再由外置风冷源进行抽风将其带走。通过调节外置风冷源抽风量对模块间风道的风速进行控制。

图1 设备组成

图2 夹具组成及模块布局和热流通道示意图

热设计及分析

1、仿真分析

为了满足模块间最大风速要求,根据风道之间截面积通过计算,外置风冷源选择了型号为GCFZ-200A,最大循环风量270m³/h,输出流量可调的高温抽风装置。为了解风冷源供风流量与模块间流速的情况,在供风量设置为220 m³/h的工作状态下,通过仿真分析发现最初设计的夹具,模块之间各风道的风速大小相差较大,呈现出正对管口的风道流速大,靠近两侧的风道流速小的情况。通过分析夹具风速的仿真界面云图发现,是由于各风道的路径不同导致了风道了流阻不同进而影响了各风道的风速。故在夹具的导风区内设置了分风板,通过结构优化设计,最终分风板设计为两侧开口大,中间开口小的结构形式来改变流阻,解决了夹具各流道风速不均匀的情况,如图3所示。

图3 有无分风板夹具流道风速对比示意图

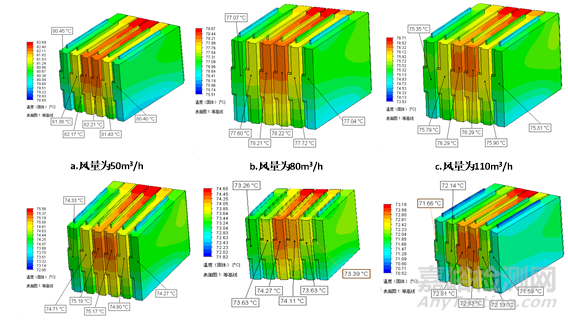

由于模块间风道空间有限,无法通过设置风速传感器来获取风道的准确风速,因此本文采用了仿真与实测数据相结合的方式,如图4和图5所示,通过调整风冷源的供风量,测试单个模块在36W相同热耗条件下其温度的变化情况来探究风冷源设定风量与模块间风道风速关系。

图4 不同风量下模块温度云图

图5 不同风量下模块间风速云图

表1 风冷源设定风量与模块界面温度和风速仿真结果

2、实验测试分析

如图 6所示,将4个25Ω的发热电阻并联粘贴在单个模块内部,通过发热电阻模拟模块的工作发热情况,输入电压设为15V,单个模块36W,满装6个模块总热耗216W,温箱温度设置为65℃,然后调节风冷源的抽风风量,记录模块稳定工作状态的各测试点的稳定温度数据如下表2所示。

图6 温度实测状态

表2 风冷源设定风量与模块界面温度

图7 风冷源设定风量与模块界面温度曲线

如图5和表1所示,当风冷源风量设置大于230m³/h时,模块间的所有风速均能大于10m/s,且各流道风速差异较小,满足指标要求。从图 7风冷源设定风量与模块界面温度仿真模拟分析与实物测试的数据可以看出,当风冷源向夹具提供一定风量时,模块的温度就能得到快速下降,但是并没有随着提供的风量增大而继续大幅度降低,而是随着风量的增加缓慢的降低,下降趋势较为平缓,因此使用时推荐将风冷源风量设置在80至180m³/h区间内,既能达到很好的散热效果,又能风冷源的降低噪声和能耗。

振动设计及分析

1.仿真分析

夹具主体采用20mm~100mm的铝合金板材铣削加工成型,各零件之间的连接采用M8内六角螺钉,采用ANSYS Workbench软件进行模态分析以及随机振动分析。利用SOLID187单元进行网格划分得到分析结果表明,夹具前六阶模态主要表现为顶端导风区管口处的晃动,整体刚度较高,频率如表3所示。

表3 模态分析结果

振动载荷作用下,夹具各方向随机振动分析响应结果如表4所示,夹具的X、Y、Z向最大变形(3σ值)为0.25mm、0.32mm、0.61mm;如图8所示,分析对象承载结构的最大等效应力(3σ值)为82.65Mpa,该应力小于铝合金5A06的屈服极限(约160MPa),满足使用要求。

表4 随机振动分析结果(3σ值)

图8 Z向振动响应结果

2.实验测试分析

在模块独立振动试验过程中,专用夹具是一个非常重要的传递环节,为了保障模块单独振动试验的可靠性和有效性,避免出现过试验和欠试验,需要对夹具本身的动态特性进行测试。现场测试安装情况如图9所示,在现场分别对三个方向的控制点和测试点进行响应测试并采集相关数据,在测试过程中根据情况对控制点进行合理布置,测试各方向动态响应结果如图10所示,满足GJB150.16A的规定,在300~1000Hz范围内其不平坦允差不超过±6dB ,且在整个频率范围内超过±3dB差的带宽累积应小于300Hz。

图9 响应测试安装图

图10 振动试验测试响应结果

结束语

本文设计了一种穿通风冷LRM模块环境工装,通过数字样机模拟仿真和实物样机实验测试的方法,探究了风冷源供风量与各风道风速的关系,提高各流道风速的均匀性;并验证了夹具的力学性能,最终满足该工装的各项指标要求,最多可同时实现6个24mm厚度的标准ASCCA模块进行独立环境试验的需求。目前该穿通风冷LRM模块通用环境试验工装系统已拓展出满足不同厚度模块的系列,用于不同项目模块独立试验中,具备较好的经济性。

引用本文:

黄文强.一种穿通风冷LRM模块环境试验工装设计及分析[J].环境技术,2023,41(05):17-23.