您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-07-05 12:03

一、加强橡胶混炼分散性

在炼胶机中实现有效的分散和混合,可以参考以下步骤:

1. 选择合适的开炼机:根据生胶和配合剂的特性,选择适合的开炼机。开炼机的种类很多,不同型号和品牌的开炼机有着不同的规格和功能,应该根据具体需求进行选择。

2. 调整开炼机的温度:开炼机的温度应该根据生胶和配合剂的熔点、粘度和分散要求进行适当调整。一般来说,开炼机的温度应该控制在比生胶和配合剂的熔点略高的程度,以确保橡胶和配合剂能够均匀地分散。

3. 控制橡胶的粘度:生胶的粘度对分散和混合效果有很大影响。如果生胶粘度过高,会增大分散和混合的难度。因此,在炼胶前需要对生胶进行塑炼,降低其粘度,以利于分散和混合。

4. 添加表面活性剂:为了提高配合剂在橡胶中的混炼效果,可以添加适量的表面活性剂。表面活性剂能够产生较强的水合作用,从而帮助配合剂更好地分散在橡胶中。

5. 采用周期性剪切:在炼胶过程中,可以采用周期性剪切的方式,使橡胶和配合剂得到更有效的混合。例如,在左右交错切卷胶料的方法中,通过改变胶料在辊筒间的剪切方向,可以降低辊筒温度,同时提高分散和混合效果。

6. 控制时间和温度:炼胶的时间和温度对分散和混合效果也有很大影响。一般来说,炼胶时间应该根据生胶和配合剂的特性和混炼效果进行调整,同时,开炼机的温度也应该控制在合适的范围内。

总之,为了实现有效的分散和混合,需要在选择合适的开炼机和调整好开炼机的温度的基础上,控制好橡胶的粘度、添加表面活性剂、采用周期性剪切、控制时间和温度等措施。

二、查看橡胶制品中材料分散问题

橡胶含有氧化锌和硫磺等添加剂,其作用是提高强度、弹性等有利特性。如果这些添加剂成分分布不均匀,材料就会产生缺陷,导致产品过早老化。“如果硫磺等成分不能很好地分散,那就会产生局部的硬点(hard spots)。”Penumadu表示,“硬点会吸收大量的机械和热应力,使材料过早地老化。”

即使是宽度只有头发丝那么大的缺陷,也会减少汽车轮胎等大型橡胶部件的寿命。在安全和经济方面导致不良影响。

一个长期困扰橡胶行业的问题是,如何在造成问题之前发现这些缺陷。

“目前的方法是切出一小块橡胶样品,然后在光学显微镜下观察。”Penumadu说,“这一方法不仅乏味和具有破坏性,而且也不可靠。它要求你猜测一个不透明的样品中哪些地方需要检查。”此外,光学显微镜不能对橡胶的具体成分做出区分——例如,硫磺和氧化锌在显微镜中都显示为白色斑点。

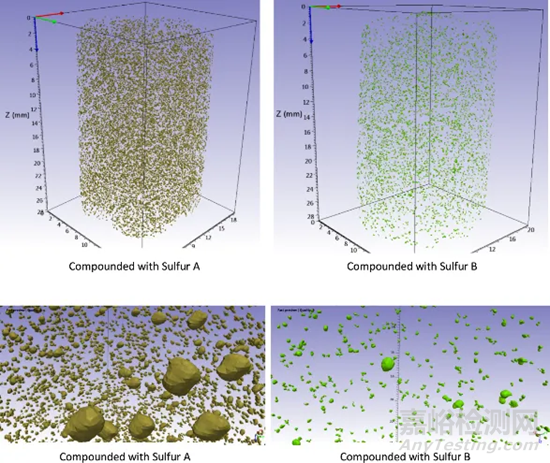

X-CT让我们无创地看到材料的内部以及每个成分的实际分布情况

X-CT数据分析得到含硫粒子的3D分布图 | 参考资料[1]

这种新方法提高了橡胶行业发现和预测材料缺陷的能力,最终将有助于制造出质量更稳定持久的橡胶产品。

多亏了高分辨率的X射线计算机断层扫描(CT)系统,使我们能够认识到样本的三维微结构,这不仅能够判断该样本的实际情况,而且也能预测其特征。通过在物体内部进行分层虚拟移动产生的亚微米级分辨率的全三维信息,我们获得了可用于研究和质量控制的全新分析方法。特别是像在安全方面应用的橡胶材料,计算机断层扫描系统已经越来越多的被应用于生产工艺中,一直到最后的质量检测。

三、橡胶混炼分散不均

橡胶分散不良:配方中材料材质外观形状,加料顺序,密炼或开练分散压力、温度,剪切力,混炼胶二次停放等都有决定性影响,一般用橡胶(分散仪)测试分散度来表征。

分散不良后果:造成后期胶料成型和硫化出现残次品,产品制作物化指标不达标,如强度、疲劳、压变等,达不到预定的产品性能满足不了工况要求,从而早期失效。

四、橡胶混炼分散性的优化措施

在橡胶混炼过程中,填料和配合剂的分散性对于最终橡胶制品的性能具有重要影响。为了获得最佳的分散性和产品质量,以下是可选用的优化措施:

1. 选用高分散性填料和配合剂

选择具有高分散性的填料和配合剂是优化橡胶混炼分散性的基础。一些具有高分散性能的填料和配合剂包括白炭黑、硅酸钙、高活性氧化锌等。这些填料和配合剂可以显著改善橡胶的分散性和物理性能。

2. 优化配方设计,减少配合剂与填料的相互作用

配方设计是影响橡胶分散性的关键因素之一。通过合理的配方设计,可以避免或减少配合剂与填料之间的相互作用,降低凝聚风险。例如,可以利用助剂、润滑剂等来提高填料和配合剂的分散性,达到更好的混炼效果。

3. 提高混炼温度,改善填料和配合剂的分散性

温度是影响橡胶分散性的另一个重要因素。提高混炼温度可以增加填料和配合剂的分散性,降低凝聚风险。同时,适当提高温度也可以帮助提高混炼效率。

4. 采用高混炼速度和高剪切力的混炼设备

高混炼速度和高剪切力的混炼设备可以有效地分散填料和配合剂,提高橡胶分散性和物理性能。例如,使用密炼机、挤出机等高剪切力设备可以促进填料和配合剂的分散。

5. 使用分散剂和润滑剂,提高填料和配合剂的分散性

使用分散剂和润滑剂也是优化橡胶混炼分散性的有效手段。分散剂可以降低填料和配合剂之间的表面张力,提高其分散性;润滑剂则可以改善填料和配合剂在橡胶基体中的润湿性,进一步提高分散效果。

6. 控制混炼时间和压力,保证配合剂和填料充分分散

控制混炼时间和压力也是优化橡胶混炼分散性的重要措施。通过合理控制混炼时间,可以保证填料和配合剂充分分散;同时,适当的压力也可以促进填料和配合剂的分散,降低凝聚风险。

7. 保证生产过程中的卫生和环境条件

生产过程中的卫生和环境条件也是影响橡胶分散性的重要因素之一。保证生产过程中的卫生和环境条件,可以有效地减少凝聚和分布不均等问题,进一步提高橡胶分散性和质量。例如,定期清洗设备、严格控制生产环境湿度等措施都有助于优化橡胶混炼分散性。

综上所述,选用高分散性填料和配合剂、优化配方设计、提高混炼温度、采用高混炼速度和高剪切力的混炼设备、使用分散剂和润滑剂、控制混炼时间和压力以及保证生产过程中的卫生和环境条件等措施都可以优化橡胶混炼分散性,提高最终橡胶制品的质量和性能。在实际生产过程中,可以根据具体需求和条件进行选择和应用。

来源:Internet