您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-08-29 12:07

[摘要] 为了降低电芯膨胀对电池模组结构的危害,针对传统方形电池模组抑制膨胀效果的不足性,本文提出了一种方形电芯呈H 形排布的新型电池模组优化结构。首先进行了方形电芯热膨胀实验,获得了电芯温度场和膨胀位移数据,结果表明电芯顶部发热最多,产生的膨胀变形相对于初始厚度增加了0.63 mm。然后基于实验数据依次建立了电芯热膨胀模型、传统方形电池模组和新型电池模组的热膨胀模型,并分析了不同充电倍率下的膨胀。最后通过仿真分析发现新型电池模组端板膨胀力最大降低了36.2%,模组膨胀变形最大减少了21%,端板与侧板应力最大分别减少了61.5%和37.4%。本文的研究能够提高电池模组的可靠性,为电池模组设计提供了新思路和参考依据。

关键词:电池;热膨胀;结构优化;仿真

前言

锂离子电池作为一种高能量密度的电化学储能载体,被广泛运用在新能源汽车领域。然而,锂离子电池长期充放电工作过程中的膨胀现象是一个不可忽视的问题[1],会导致电池单体间明显的压力变化、电池组容量衰减、阻抗陡增等[2]。同时,电池高倍率充电会产生大量热量[3-4],所引起的热膨胀也不可忽视。若有一定性能损失的电池,此时再进行高倍率充电,膨胀现象将进一步加剧[5],引发热失控[6] 危害人员和车辆安全。因此,研究锂离子电池的膨胀现象,分析引起膨胀变形的原因,对于提高锂离子电池安全性以及开发锂离子电池热失控预警系统、故障诊断[7] 具有重要意义。

近年来,各专家学者从实验表征、机理分析、仿真建模等方面对锂离子电池膨胀现象进行了深入探索。Oh 等[8-10]利用千分尺对自由状态下的电池进行了膨胀测量,并建立了能准确预测电池在充放电情况下的热膨胀模型。曲杰等[11] 开发了电池膨胀力及位移测量平台,提出了一种表征充放电过程中锂电池热-机-电耦合作用的等效方法。李威[12] 从微观层面提出一种代表体积元(RVE)模型,用于模拟电池内部微观颗粒膨胀情况。Mei 等[13]通过提出三维热-机械模型来识别方形电池的热膨胀行为,结果表明,在电池沿着厚度方向且温度较高的集流片部分膨胀最大。

此外,电池荷电状态SOC也与膨胀密切相关,在充电过程中随着SOC不断增加,膨胀也越大;在放电过程中呈现相反趋势。有学者通过测量电池膨胀来估算SOC[14-16],取得了较好的效果。同时,外部压力对膨胀有一定的抑制作用[17-20],合适的外部压力可以减缓电池容量衰减并保持良好的性能。

除了对电芯膨胀的研究,一些学者也探讨了对电池成组后的模组膨胀问题。Li 等[21] 研究了模组在充放电循环过程中的膨胀力,得出了高厚度的电极片会增加模组膨胀力的结论。Deich 等[22]研究了模组刚度和初始压力对电池老化的影响,建立了基于膨胀疲劳的老化模型,优化了模组寿命设计。Zhong 等[23]通过原位实验和仿真模拟定量分析了电池模组膨胀引发其内部力学不均匀现象,发现模组中间电池应力最高,逐渐减小至两端,靠近模组端板的电池应力再次升高,充电完成后电池模组膨胀变形达到了3-4 mm。

然而,上述研究主要集中在电池单体和模组的膨胀力学现象,而关于通过模组结构设计来优化电池组受热膨胀影响的研究仍然相对缺乏。另外,随着动力电池设计中采用越来越多的单体电池成组以提高能量密度来增加车辆续航,如何减小电池膨胀对结构的影响就变得愈发重要。本文以锂电池热膨胀实验为基础,分析了传统方形电池模组结构抑制热膨胀的不足性,提出了一种新型电池排布结构,可以有效减小电池膨胀对模组结构的影响。

1、 方形电芯热膨胀实验

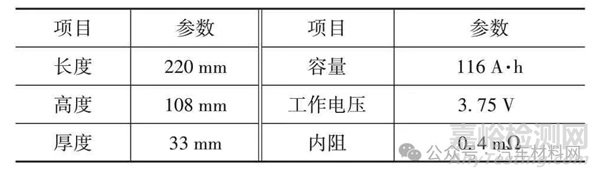

本文中采用NCM811 方形电芯,石墨和NCM 分别作为负极和正极的活性材料,内部为叠片式结构,隔膜为带有单面陶瓷涂层的聚丙烯(PP)薄膜。充电截止电压4.35 V,放电截止电压2.8 V,SOC 使用范围为10%~90%,电池工作温度-20~55 ℃。厂家为蜂巢新能源,详细参数见表1。

表1 电芯参数

1.1 电芯热膨胀实验

电芯热膨胀实验采用设备有:日本三量公司的卡规323-152,量程25~50 mm,精度0.01 mm,如图1所示;郑州青蓝电子科技有限公司的5 V 三元铁锂电池测试仪FDY0550,电压精度0.1%,电流精度10 mA;苏州特安斯电子有限公司的k型热电偶温度计TA612C,量程-200~1 372 ℃,采样频率1 s-1,分辨率0.1 ℃。

图1 膨胀测量卡规

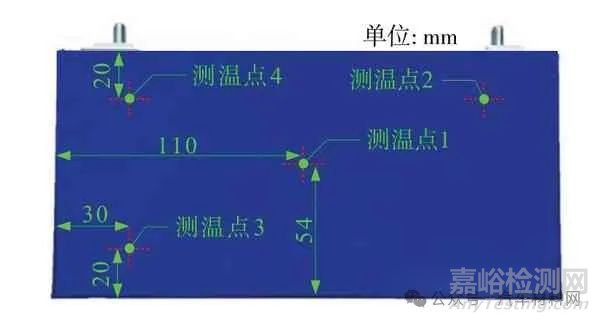

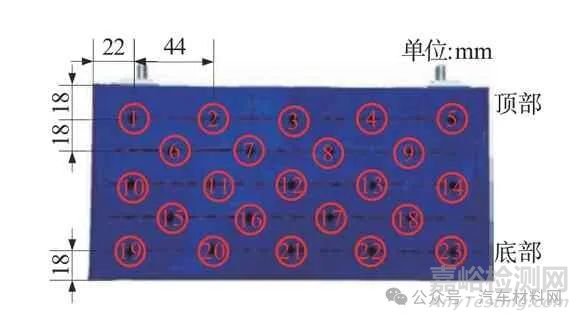

热电偶布置在电芯中部、正极、负极以及底部(如图2所示),共4个,用于监测电芯充电时的温度、电流与电压变化;在电芯上布置如图3 所示的23 个膨胀点,便于测量电芯充电前后的电芯膨胀。

图2 热电偶布置面

图3 膨胀测试点布置面

将充放电仪正负极通过鳄鱼夹和电池正负极连接,然后在电池表面按照图2 布置温度传感器;搭建完成后的实验平台实物如图4所示。

图4 现场实验图

实验方法如下:将电池置于环境温度19 ℃中,检查电池是否放电至截止电压2.8 V,若未达到截止电压则进行先放电。冷却至室温,依次测量电芯大面23 个不同位置的初始厚度,并记录。打开温度监测,并以0.4C 充电电流将电池电压充至4.35 V,停止充电,再次测量23个膨胀点的厚度,并记录。

1.2 热膨胀实验结果分析

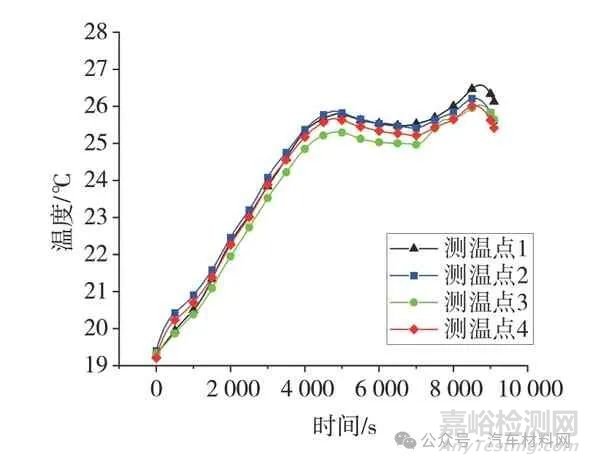

图5为0.4C 充电时各测温点温度历史曲线,可以看到在充电过程温度上升最快的是测温点2(负极),这是因为锂离子从正极通过电解液迅速向负极迁移,导致负极热量增多;充电进行约1 600 s 后,电芯测温点1(电芯中心)温度迅速上升,并在充电末期温度达到最高,这表明随着充电的进行,电芯中心的热量在不断累积。

图5 0.4C充电时各测温点温度历史曲线

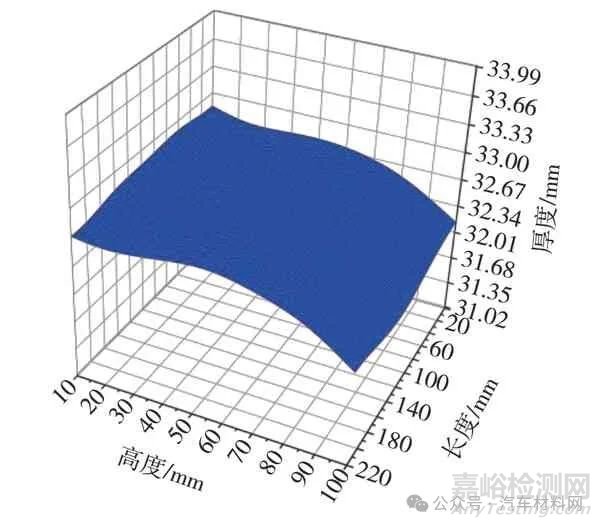

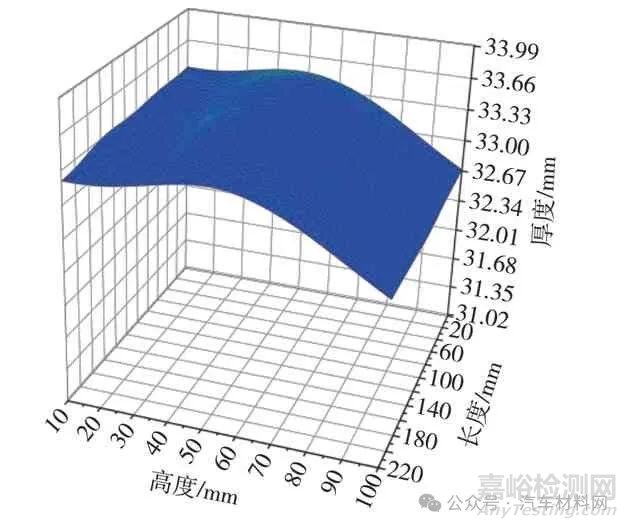

将23 个膨胀测试点数据进行三次插值得到如图6 所示的电芯初始厚度和图7 所示的充电完成后的电芯厚度。可以看出电芯初始厚度存在不均匀性,主要表现为底部较厚、顶部较薄,平均厚度32.62 mm。导致这种厚度不均匀性的因素有多种,包括制造误差、装配过程及出厂测试过程中引起的残余变形。在图7 中,可以清晰看到充电完成后电池中部厚度明显增加,平均厚度达到33.28 mm,总厚度增加了0.63 mm,单侧增加了0.32 mm。

图6 电芯初始厚度

图7 0.4C充电完成后电芯厚度

2、 电芯热膨胀模型

2.1 电芯热物性参数

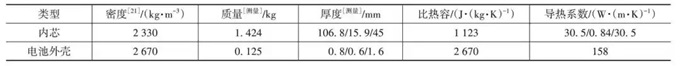

热物性主要包含密度、比热容、导热系数等参数。文献[23]中对该款电池进行了拆解,并获得了电池内部结构的热物性参数,如表2 所示,但是电池的整体结构的热物性参数还需要进一步计算。

表2 热物性参数

电池整体的密度和比热容采用体积平均法,通过实测电池质量和体积,计算得到电池平均密度为2 280 kg∕m³;电池等效比热容按照式(1)计算:

式中:Cp为电池的比热容,J∕(kg·K);M 为电池质量,kg;Cj为内芯和电池外壳的比热容, J∕(kg·K);mj为内芯和电池外壳的质量,kg。根据表2 中数据,求得电池的比热容Cp=1073.8 J∕(kg·K)。

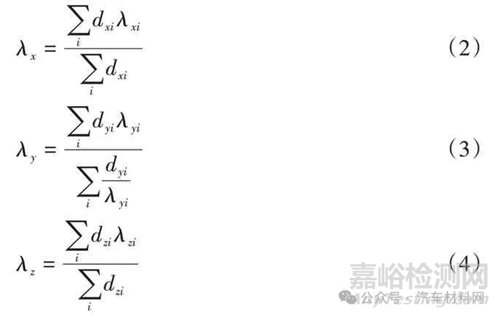

本文研究的锂离子电池为方形结构,其内部为多层叠片结构,所以电池的导热系数可以视为串联热阻与并联热阻,并对电池内部各层材料导热系数求加权平均值,其计算式如式(2)~式(4)所示。

式中:λx、λy、λz 为电池长度方向、厚度方向、高度方向的导热系数, W∕(m·K);dzi、dyi、dzi为电池内部结构厚度的一半,mm;λxi、 λyi、 λzi为电池各内部的导热系数,W∕(m·K)。将表中数据代入表达式中,可以计算出电池整体的导热系数λx = 31.4 W∕(m·K), λy =6.6 W∕(m·K), λz=34.9 W∕(m·K)。

2.2 电芯热膨胀模型仿真与验证

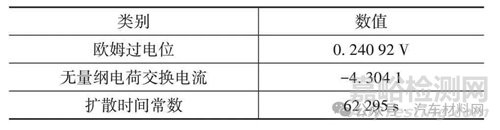

本文采用comsol软件中的集总电池模型获得建立电芯热膨胀模型的所需参数。集总电池模型是基于扩散的理想化粒子模型方程,不仅能够考虑浓度过电势效应,还具备粒子扩散分析的能力,相较于RC 等效电路模型,其精度有所提高[24]。只要确定电池容量、初始充电状态(SOC)、开路电压与SOC 相关的曲线这3 个参数,同时将负载实验数据作为输入,就能够对欧姆过电位、无量纲电荷交换电流和扩散时间常数这3 个参数利用最小二乘法进行识别[25],识别后的结果如表3 所示。进一步利用这些参数仿真计算得到了方形电池在0.4C 充电工况下的发热功率。

表3 识别后的参数

将上述模拟数据和电池三维模型导入到starccm+热仿真软件中,对网格无关性进行了验证,如表4 所示。网格尺寸从10 减小到2 mm,网格数量从1 217个增加至43 615个,当网格尺寸为4 mm 时,电池最高温度值基本趋于稳定。因此,本文仿真分析中电池网格尺寸采用4 mm。

表4 电池网格无关性

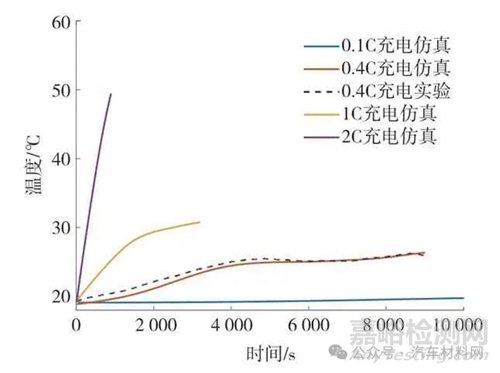

图8 为不同充电倍率下的电池温度变化曲线。可以看到0.4C 倍率充电下仿真数据和实验数据最大误差3.2%,这验证了电池热仿真模型的准确性。

图8 不同充电倍率电芯温度

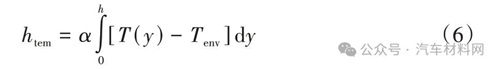

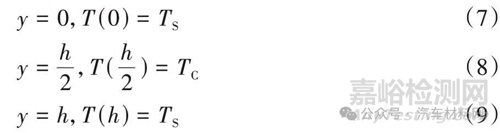

电池在充电时发生的体积膨胀表现为内芯的等效膨胀系数,类似于热膨胀系数[10]。根据其研究,充电时电池在厚度方向的温度分布呈抛物线,用T(y)表示,电池内部温度用TC表示,电池表面温度用TS表示,这种温度分布主要是由于焦耳热和熵热引起的。其二次抛物线方程为

式中A、B、C是未知参数。

因此,计算热膨胀时可把电池当作一个整体,其厚度方向的热膨胀可表示为

式中:htem为电池热膨胀变形;α 为热膨胀系数;h 为锂离子电池初始厚度;Tenv为环境温度。

沿厚度方向温度分布的边界条件:

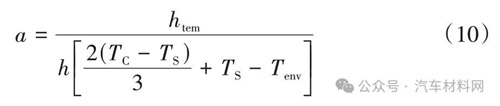

代入温度分布边界条件,并对式(6)温度分布方程进行积分,最终得到热膨胀系数:

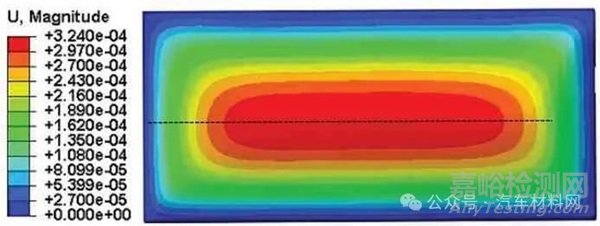

由上式计算出该电池模型的热膨胀系数为5.5×10-4。然后将0.4C下电池的温度升高情况导入到Abaqus 进行求解。电池内部芯部膨胀引起的外壳变形云图见图9,最大变形为0.32 mm。

图9 0.4C电芯膨胀变形云图

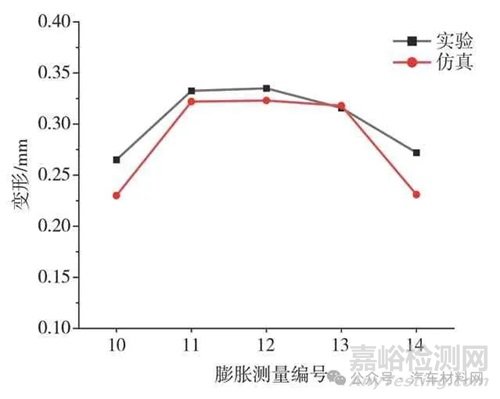

提取电芯中线位置的膨胀数据,即膨胀实验测量点10、11、12、13、14 号点的膨胀数据,减去初始厚度并除以2获得外壳单侧膨胀变形;在图7中也按电芯膨胀实验测量点位置提取5 个变形数据,将这两组数据绘制在图10 中。可以看到在电芯宽度方向,膨胀呈现端部变形小中间变形大的现象,与实际相符合,且仿真与实验结果的0.33 mm 相比,误差仅为3.1%。

图10 0.4C充电工况膨胀实验和仿真

3、电池模组结构优化设计

本文选择了12 个方形电池单体成组,参照传统方形模组结构形式进行结构建模和分析。

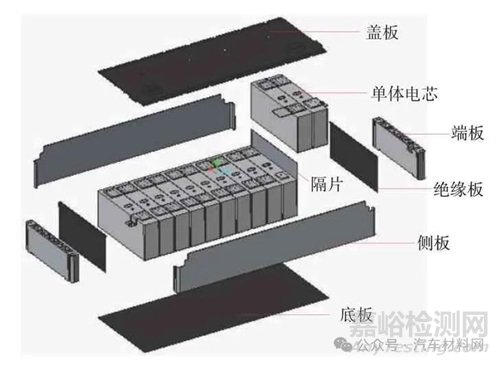

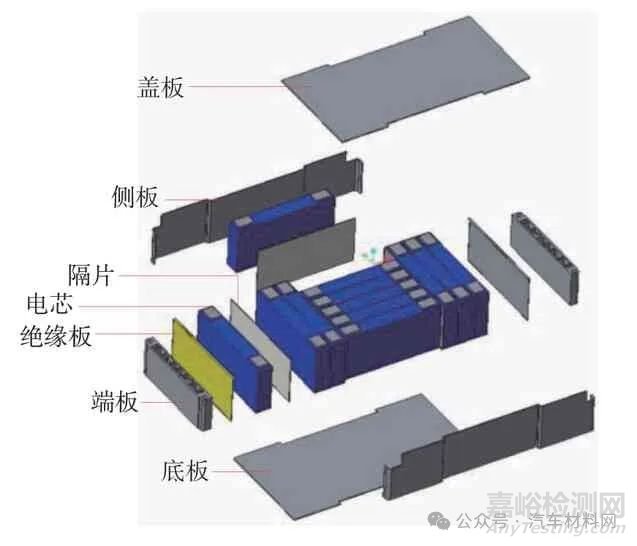

3.1 传统方形电池模组热膨胀分析

传统的方形电池模组结构主要由电芯、隔片、侧板、端板、绝缘板等组成[26],电芯在厚度方向上进行堆叠组装。隔片的作用是将电池互相隔离,吸收部分膨胀变形,并提供隔离和减振功能。绝缘板的存在可以有效防止正极和负极之间的短路。侧板用于紧固绝缘板、电池和隔片,并通过焊接与端板连接,以抑制整个模组的膨胀,还能提高车辆发生碰撞后的电池结构安全性[27]。盖板和底板通常采用ABS材料,用于保护电池模组,防止与金属机箱接触并防止漏电。根据上述建立本文仿真所需的传统方形电池模组结构,如图11所示。

图11 传统方形电池模组结构

3.1.1 传统方形模组热模型

在starccm+软件中对仿真结果影响不大的部件进行简化,来提高模组的网格质量。电池之间的隔片和绝缘板装配后的厚度仅为0.5 mm,同时由于充电工况时间较长,隔片对模组的温度分布影响较小。因此在建立网格模型时,去掉隔片和绝缘板,电池之间直接接触[28]。模组的网格尺寸采用2.2 节中的电池模型的网格尺寸和网格类型,总网格数907 012,模组网格模型如图12所示。

图12 传统方形模组热模型

考虑到模组是安装在电池包内部,散热能力有限,而且电池被盖板、侧板、底板等部件包裹住,因此认为模组为绝热,仅有端板和电池包内部空气之间存在热对流,将端板与空气的对流换热系数设置为2 W∕(m²·K) [29]。在starccm+软件中,通过表格形式导入电池发热功率,并加载在模组各电池上。此外求解器设置为隐式非定常模式,求解时间和电池充电时间一致。模组的材料参数如密度、导热系数、比热容等参照了文献[23]。

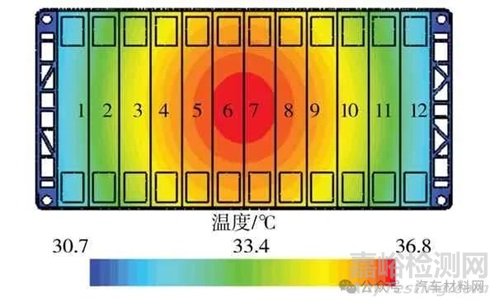

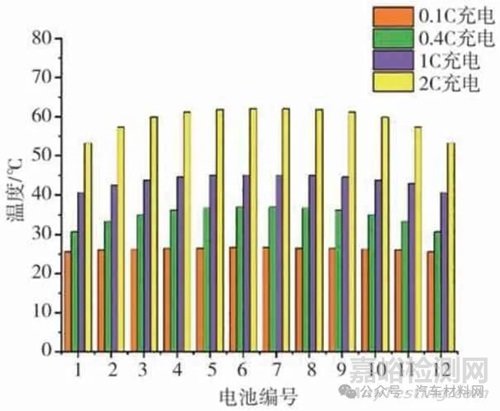

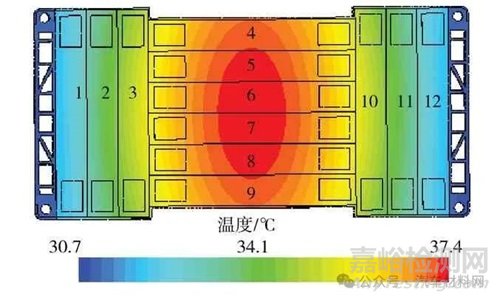

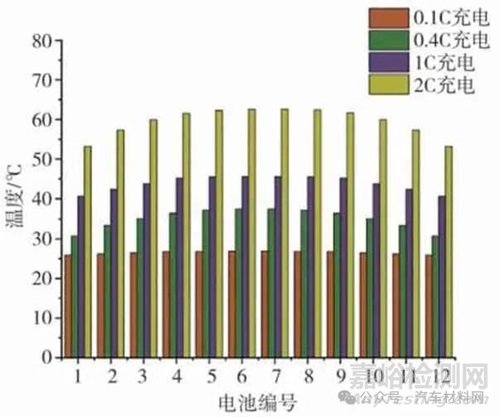

图13 展示了在0.4C 充电情况下的模组温度分布,并且将模组各个电池从左至右依次编号为1~12。可以看到,整个模组的中心温度最高为36.8 ℃,从中心向外逐渐降低,端板处的温度最低为30.7 ℃。在0.1C、1C 和2C 充电下,模组的温度分布规律与0.4C 充电时的情况相似,因此不再逐一说明。为确保安全设计,留有一定的设计余量,将每个电池的最高温度数据总结在图14 中。可以看出,在0.1C 充电时,整个模组的温度相对均衡,约在25 ℃左右。随着充电倍率的增加,模组的温度逐渐升高,中心温度向端部扩散,且模组中心温度与端部温度之间的温差逐渐增大。在2C 充电时,模组中心温度与端部温度之间的温差达到了8.8 ℃。

图13 传统方形模组0.4C充电温度云图

图14 传统方形模组电芯最高温度

3.1.2 传统方形模组膨胀模型

在Hypermesh 前处理软件中,将求解器设置为Abaqus,并导入模组结构。由于电池壳体为薄壁结构,因此对其进行中面抽取并划分2D 网格;端板和电池则使用六面体网格进行划分。

电池在成组时,使用工装将所有电池压紧放置于由端板和侧板组成的 “口” 字结构内,然后将端板和侧板焊接在一起,以固定并形成模组结构。模组在安装后通过螺栓将端板与电池包箱体固定,形成完全约束。根据这些实际情况,在建立约束时,使用ACM 单元模拟侧板与端板之间的焊缝;使用柔性梁单元模拟端板与机箱的螺栓固定。此外,还须建立各个电池与隔片、电池与绝缘板、绝缘板与端板之间的接触。由于外部端板将电池、隔片和绝缘板紧密压合在一起,因此采用绑定约束进行模拟。模组膨胀的有限元模型如图15 所示,各部件的材料参数参照了文献[23]和文献[30]。

图15 传统方形模组膨胀模型

3.1.3 传统方形模组膨胀分析结果

在Abaqus有限元软件中,将图14中每个电池的最高温度数据加载到电池内部的网格节点上,分析模组结构的承载能力,然后在 "Predefine" 模块中设置初始温度和终止温度,以进行不同倍率下的充电热膨胀分析。

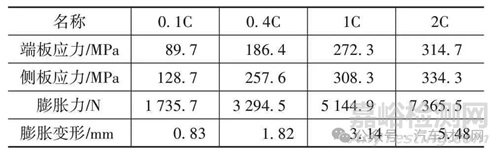

表5 提供了传统方形模组在不同充电倍率下的膨胀分析结果,提取了端板与绝缘板接触面的压力作为模组膨胀力。从表中数据可以看出,随着充电倍率的增加,模组长度、端板应力、侧板应力以及膨胀力都在增加。在2C 充电情况下,模组膨胀问题最为严重,整个模组的膨胀变形相较于0.1C 充电情况增加了4 倍,同时端板和侧板的最大应力超过了其材料的抗拉强度279 MPa[31],会发生失效。这表明高倍率充电对模组膨胀造成了显著影响,可能导致模组结构失效。因此,有必要对模组结构进行优化,以减小充电工况下膨胀对模组结构的影响。

表5 不同充电倍率下模组膨胀情况

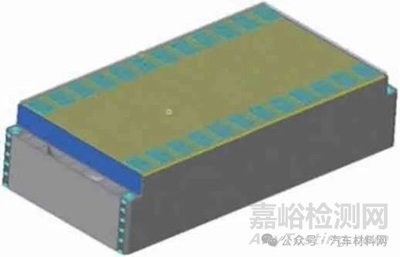

3.2 新型方形电池模组设计分析

通过对传统方形电池模组的膨胀分析,可以得知其膨胀方向主要集中在模组的纵向,会导致端部结构承受较大的应力和整个模组长度发生显著变化。因此,本文提出了一种全新的方形电池模组结构,它主要由电芯、隔片、侧板、端板、绝缘板等组成,如图16 所示。与传统方形电池模组不同的是,新型方形电池模组的电池排列呈现垂直的H 形布局,其中两端电池与中间电池垂直排列。这种布局有利于将膨胀力分散到四周,从而减小对模组端部结构的影响。侧板中间也随电池排布做了凹陷成型,考虑后期研究热管理时对该新型模组做侧面液冷预留空间,同时液冷板能对模组进一步加强,抑制膨胀变形。

图16 新型方形模组结构

图17 为新型方形电池模组在0.4C 充电下的温度云图。可以看到编号1~3 和10~12 电芯位于模组端部,温度较低,编号4~9 电芯处于模组中部,温度较高,温差为6.7 ℃,相比传统方形电池模组温差低了2.1 ℃,而中心最高温度高了0.6 ℃。

图17 新型方形电池模组0.4C充电温度云图

图18 汇总了新型方形电池模组在不同充电倍率下各个单体电池的最高温度。整个模组电池温度分布同传统方形电池模组温度分布一致,呈中间高、端部低的现象。0.1C 充电整个模组温度分布较为均匀,温差最大仅有1 ℃,随着充电倍率的增加,模组温差在2C 充电达到最大9.4 ℃;与传统方形模组最高温度相比,仅仅相差0.6 ℃,表明新型方形电池模组虽然改变了电池排布方式,在相同工况下,仍然具有同等散热效果,在2C 充电工况没有出现较大的温差。

图18 新型方形电池模组充电最高温度

选取0.4C 充电工况下,将各单体电池最高温度数据导入Abaqus 进行新型方形电池模组膨胀仿真,两种结构形式下膨胀数据如表6 所示。优化率计算如式(11)所示:

表6 0.4C充电倍率下两种模组对比

式中:T 为优化率;b 为新型电池模组在充电膨胀后各部件参数;r为传统方形电池模组充电膨胀后各部件参数。

从表6 可以清楚地看出,新型方形电池模组的膨胀明显低于传统方形电池模组。传统方形电池模组在0.4C 充电时的端板应力最大达到了186.4 MPa,而新型方形电池模组的端板应力仅为71.7 MPa,降低了61.5%。尽管侧板是薄壁结构,但其仍然会承受部分模组膨胀力,因此新型方形电池模组侧板应力也有明显的改善。此外,新型方形电池模组的膨胀力也得到了显著降低,相较于传统方形电池模组,降低了36.2%。模组膨胀变形减少了20.9%。

由表5 可知,传统方形电池模组在2C 充电模组结构发生失效。因此进一步提取了新型方形电池模组在2C 充电倍率下的膨胀情况,如表7 所示。端板应力、侧板应力、膨胀力和模组膨胀变形分别为133.6 MPa、 307.9 MPa、 4 925.1 N 和4.2 mm,相比传统方形电池模组优化率分别为60%、7.9%、33.1%和23%,明显降低了模组膨胀引起失效的风险。

表7 2C充电倍率下两种模组对比

综上所述,新型方形电池模组有效减小了充电引起的膨胀,同时降低了模组各组件的应力。

4、结论

针对新能源汽车的电池模组,本文设计了一种新型电池模组结构,进行了单体电池热-膨胀测试,并通过热分析和膨胀分析对比了传统方形电池模组在不同充电倍率下的膨胀情况,得到如下结论。

(1)实验发现电池充电发热并不是均匀的,电池中上位置发热最多,电池底部发热较少。电池初始厚度存在不均匀性;电池在充电完成后中间厚度膨胀最大,单侧增加了0.32 mm。

(2)充电倍率对模组膨胀影响较大,大倍率充放电下模组发热明显,使得膨胀增加,应注重膨胀对电池模组结构的影响。

(3)新型方形电池模组膨胀明显小于传统方形电池模组,新型模组对端板应力,在各个倍率的充放电电流下均有很好的优化效果;侧板应力的优化效果在低充放电倍率下效果较好,高充放电倍率下有一定的优化效果。

参考文献

[1] 梁浩斌, 杜建华, 郝鑫,等. 锂电池膨胀形成机制研究现状[J]. 储能科学与技术, 2021, 10(2):647-657.LIANG Haobin, DU Jianhua, HAO Xin,et al. A review of current research on the formation mechanism of lithium batteries[J].Energy Storage Science and Technology, 2021, 10(2):647-657.

[2] 吴晓刚,齐明山,杜玖玉,等.不同充电倍率下锂离子电池组冷却系统结构设计[J].汽车工程, 2022, 44(4):482-494.WU Xiaogang, QI Mingshan, DU Jiuyu,et al. Structure design of lithium-ion battery cooling system at different charging rates[J].Automotive Engineering, 2022, 44(4):482-494.

[3] 王怡,陈学兵,王愿习,等.储能锂离子电池多层级失效机理及分析技术综述[J].储能科学与技术, 2023, 12(7):2079-2094.WANG Yi, CHEN Xuebing, WANG Yuanxi, et al. Overview of multilevel failure mechanism and analysis technology of energy storage lithium-ion batteries[J]. Energy Storage Science and Technology, 2023, 12(7):2079-2094.

[4] 胡林, 田庆韬, 黄晶, 等. 电动汽车锂离子电池-超级电容混合储能系统能量分配与参数匹配研究综述[J]. 机械工程学报, 2022, 58(16):224-237.HU Lin, TIAN Qingtao, HUANG Jing,et al. Review on energy distribution and parameter matching of lithium-ion battery-super capacitor hybrid energy storage system for electric vehicles[J].Journal of Mechanical Engineering, 2022, 58(16):224-237.

[5] 林春景,李丹华,温浩然,等.动力电池在充电过程中的膨胀力特性[J].储能科学与技术,2022,11(5):1627-1633.LIN Chunjing, LI Danhua, WEN Haoran,et al. Research on swelling force characteristics of power battery during charging[J].Energy Storage Science and Technology, 2022, 11(5):1627-1633.

[6] SUN T, WANG L, REN D, et al.Thermal runaway characteristics and modeling of LiFePO4 power battery for electric vehicles[J].Automot. Innov.,2023,6:414-424.

[7] YANG S, CHENG H, WANG M, et al. Multi-scale battery modeling method for fault diagnosis[J]. Automot. Innov. ,2022,5(4):400-414 .

[8] OH K Y , EPUREANU B I , SIEGEL J B , et al. Phenomenological force and swelling models for rechargeable lithium-ion battery cells[J]. Journal of Power Sources, 2016, 310(Apr. 1):118-129.

[9] OH K Y, EPUREANU B I. A novel thermal swelling model for a rechargeable lithium-ion battery cell[J]. Journal of Power Sources,2016, 303:86-96.

[10]OH K Y , EPUREANU B I. Characterization and modeling of the thermal mechanics of lithium-ion battery cells[J]. Applied Energy, 2016, 178(sep.15):633-646.

[11]曲杰,李治均,王超.锂电池膨胀力及位移测试试验台的开发[J].科学技术与工程,2020,20(22):9210-9216.QU Jie, LI Zhijun, WANG Chao. Development of lithium battery bulk force and displacement test bench[J]. Science Technology and Engineering,2020,20(22):9210- 9216.

[12]李威. 基于精细模型的锂离子电池变形失效研究[D].北京:清华大学,2019.LI Wei.Research on deformation and failure of lithium ion batteries based on fine model [D]. Beijing:Tsinghua University, 2019.

[13]MEI W, DUAN Q, LU W, et al. An investigation on expansion behavior of lithium ion battery based on the thermal-mechanical coupling model[J]. Journal of Cleaner Production, 2020, 274.

[14]STEFANOPOULOU Anna G, et al. A phenomenological model of bulk force in a Li-ion battery pack and its application to state of charge estimation[J]. Journal of the Electrochemical Society,2014.

[15]HU Lin, YE Yao, BO Y, et al. Performance evaluation strategy for battery pack of electric vehicles:online estimation and offline evaluation[J]. Energy Reports, 2022, 8:774-784.

[16]XU Peipei, LI Junqiu, XUE Qiao, et al.A syncretic state-ofcharge estimator for LiFePO4 batteries leveraging expansion force[J].Journal of Energy Storage, 2022,50 :104559.

[17]鲁怀敏,方海峰,何向明,等.压力对三元锂电池膨胀及充放电性能的影响[J].电源技术,2017,41(5):686-688.LU Huaimin, FANG Haifeng, HE Xiangming,et al. The effect of pressure on the expansion and charge discharge performance of ternary lithium batteries [J]. Power Technology, 2017,41(5):686-688.

[18]曾云路.压力对软包锂离子电池性能及寿命的影响研究[D].长沙:湖南大学,2019.ZENG Yunlu. Research on the effect of pressure on the performance and life of soft pack lithium ion batteries[D]. Changsha:Hunan University, 2019.

[19]康博文.外部压力对锂离子电池寿命和特性影响机理探究[D].长沙:湖南大学,2021.KANG Bowen. Exploring the mechanism of the influence of external pressure on the life and characteristics of lithium ion batteries[D]. Changsha:Hunan University, 2021.

[20]LI Ruihe, LI Wei, et al. Effect of external pressure and internal stress on battery performance and lifespan [J].Energy Storage Materials,2022,52:395-429.

[21]LI Y, WEI C, SHENG Y, et al. Swelling force in lithium-ion power batteries[J]. Ind. Eng. Chem. Res. ,2020,59:12313-12318.

[22]DEICH T , STORCH M , KAI S , et al. Effects of module stiffness and initial compression on lithium-ion cell aging[J]. Journal of Power Sources, 2021, 506:230163.

[23]ZHONG X, YANG L, LI N, et al. In-situ characterizations and mechanism analysis of mechanical inhomogeneity in a prismatic battery module[J]. Journal of Power Sources, 2022, 548:232053.

[24]EKSTROM H , FRIDHOLM B , LINDBERGH G .Comparison of lumped diffusion models for voltage prediction of a lithium-ion battery cell during dynamic loads[J].Journal of Power Sources,2018, 402(OCT.31):296-300.

[25]孙涛,郑侠,郑岳久,等.基于电化学热耦合模型的锂离子电池快充控制[J].汽车工程,2022,44(4):495-504.SUN Tao, ZHENG Xia, ZHENG Yuejiu, et al. Fast charging control of lithium-ion batteries based on electrochemical-thermal coupling model[J]. Automotive Engineering, 2022, 44(4):495-504.

[26]徐峰祥,田浩东,段利斌,等.挤压工况下方形锂电池模组等效建模及参数反求[J].重庆理工大学学报(自然科学),2021,35(12):38-46.XU Fengxiang, TAN Haodong, DUAN Libin, et al. Equivalent modeling and parameter reverse calculation of square lithiubattery modules under extrusion conditions [J]. Joural of Chongqing Universitly of Technology(Natural Science),2021,35(12):38-46.

[27]陈光,魏晨阳,李晓宇,等.基于梁单元简化模型的锂电池组碰撞安全临界条件的判定[J].汽车工程,2022,44(5):722-729.CHEN Guang, WEI Chenyang, LI Xiaoyu,et al. Judgment of critical condition for crash safety of lithium battery pack based on simplified beam element model[J]. Automotive Engineering,2022, 44(5):722-729.

[28]奚冬. 锂离子电池动态产热模型及电池模组温度不均匀性演化机理研究[D].重庆:重庆大学,2020.XI Dong.Research on the dynamic heat generation model of lithium ion batteries and the evolution mechanism of temperature heterogeneity in battery modules [D]. Chongqing:Chongqing University, 2020.

[29]孙长乐. 纯电动汽车锂离子动力电池包热分析及优化[D].长沙:湖南大学,2020.SUN Changle. Thermal analysis and optimization of lithium-ion power battery packs for electric vehicles [D]. Changsha:Hunan University, 2020.

[30]LI Qiqi, WU Lijia, CHEN Tao,et al. Multi-objective optimization design of B-pillar and rocker sub-systems of battery electric vehicle[J]. Structural and Multidisciplinary Optimization, 2021,64:3999-4023.

[31]尹亮,倪照鹏,范峰,等.6061-T6铝合金力学性能试验研究[J].建筑结构学报,2023,44(8):196-206.YIN Liang, NI Zhaopeng, FAN Feng, et al. Experimental study on mechanical properties of 6061-T6 aluminum alloy[J]. Journal of Building Structures, 2023, 44(8):196-206.

来源:期刊:《汽车工程》 作者:邓桦坤1,刘 爽1,2,胡 林1,张 耿2,Maitane Berecibar3,Md Sazzad Hosen3

(1. 长沙理工大学汽车与机械工程学院,长沙 410000;2. 湖南根轨迹智能科技有限公司,长沙 410000;3. 布鲁塞尔自由大学, 布鲁塞尔)

来源:Internet