您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2024-09-09 12:04

这项研究提出了一种新的计算模型,用于研究由全粘合纤维增强热塑性复合材料制成的薄壁和厚壁复合材料管道的弯曲行为。主要目的是分析这些管道的应力状态并预测潜在的失效模式。由于它们具有轻质、耐腐蚀、高强度和刚度等优点,这些管道在石油和天然气行业中引起了极大的关注。通过将模型结果与有限元分析和已发表的结果进行比较,验证了模型的准确性和适用性。利用验证后的计算模型,建立了具有不同叠层序列的复合材料管道的安全区,为弯曲载荷下复合材料管道的优化设计提供了宝贵的见解。此外,该方法还用于确定管道的最大弯矩和临界弯曲半径,揭示了最大弯矩与弯曲刚度之间的直接相关性,与弯曲半径无关。这项研究的发现为石油和天然气行业复合材料管道的设计和优化提供了实际指导。

一、 引言

复合材料由于其轻质、耐腐蚀和高比强度/刚度等优异特性,在航空航天、汽车工程和海洋工程等领域得到了广泛应用。在海洋工程中,复合材料管由于其轻质和抗腐蚀性,被广泛应用于深海立管的制造。近年来,研究人员对复合材料管在轴向载荷下的力学性能进行了广泛的研究,但对于其在弯曲载荷下的行为研究相对较少。现有的分析方法,如层压板理论,在计算层间剪应力方面存在局限性,无法准确预测多层复合管在弯曲载荷下的应力状态。

层压板理论(LPT)通过构建三维弹性解的应力场来建立应力和应变之间的关系,并通过假设应变只依赖于厚度方向上的角度来简化问题。它忽略了拉伸剪切耦合效应,导致无法计算平面剪切应力,限制了其在分析任意角度管道时的应用。因此,尽管LPT在某些情况下可以用于分析,但它不足以预测实际多层复合管在轴向弯曲载荷下的失败行为。

近日,国际知名期刊《Composites Science and Technology》发表了一篇由英国阿伯丁大学和中国石化石油工程中原有限公司的研究团队完成的有关新型计算模型用于分析复合材料管在弯曲载荷下的失效的研究成果。该研究旨在建立计算模型分析多层纤维增强复合管在轴向弯曲载荷下的行为,并验证模型的准确性。论文标题为“Novel computational model for the failure analysis of composite pipes under bending”。

二、研究内容及方法

1.问题陈述

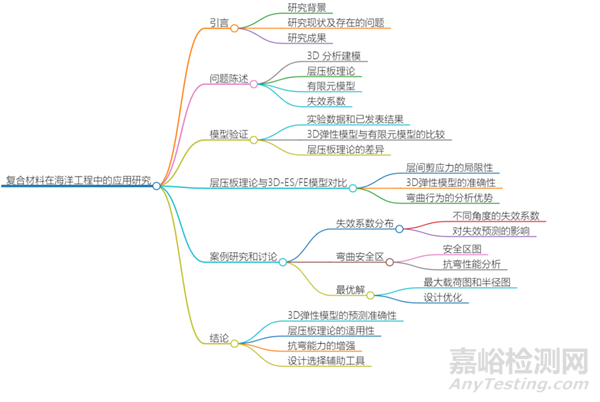

该研究提出了一个简化的三维解析计算模型,用于预测在非对称载荷下复合材料管的弹性应力状态。管道置于圆柱坐标系中,并定义了轴向、径向、周向和切向应力。利用Lekhnitskii应力函数和应变-位移关系,推导出复合材料管道在弯曲载荷下的应力分布公式。最后,通过连续性条件和边界条件,求解未知常数,并计算管道的位移和曲率。

图1 厚壁复合管在弯曲载荷下的三维模型。

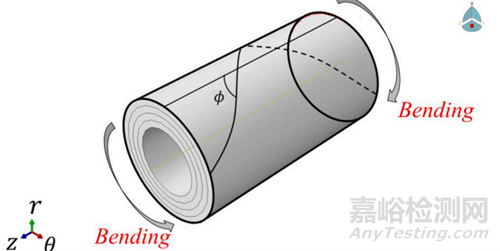

用于研究管道在弯曲载荷下应力的有限元模型(FEM),由多层具有特定缠绕角度的材料组成,层与层之间完美粘合,确保位移和应力在层边界处连续。模型采用二次单元(C3D20R),以更精确地表示和建模弯曲几何形状,并控制网格密度和元素的长宽比以确保结果的收敛性和准确性。模型考虑了线性弹性行为和小变形,忽略了大变形、材料非线性或接触相互作用等非线性效应。

图2. 在Abaqus软件中建立FE模型。

将应力从圆柱坐标系转换为材料主方向的主应力方向,然后使用改进的 Tsai-Hill 失效准则分析正交层在复合材料层板中的失效。该准则考虑了单向层中轴向和横向强度差的相互作用以及应变率的变化,能够更准确地评估层板的失效条件。

2.模型验证

研究通过将三维弹性解(3D-ES)和有限元模型(FEM)的结果与先前研究中发表的结果进行比较,来验证所开发计算模型的有效性。通过对比不同模型在特定条件下的应力分布,研究者发现3D-ES和FEM的结果与已发表的文献数据高度一致,而层压板理论(LPT)模型的结果则存在显著差异。结果表明3D-ES模型在预测不同层数和不同铺设角度复合管的应力状态时均表现出较高的准确性和计算效率。

3.弯曲条件下复合管道的 LPT 与 3D-ES/FE 模型

该文章比较了层合板理论 (LPT) 和 3D 弹性解/有限元模型 (3D-ES/FEM) 在分析复合材料管道弯曲行为方面的优缺点。结果表明,LPT 只适用于计算 0° 或 90° 复合管道的应力分布,而 3D-ES/FEM 可以更准确地预测任意缠绕角度的厚壁和薄壁复合管道的应力状态。

4.案例研究和讨论

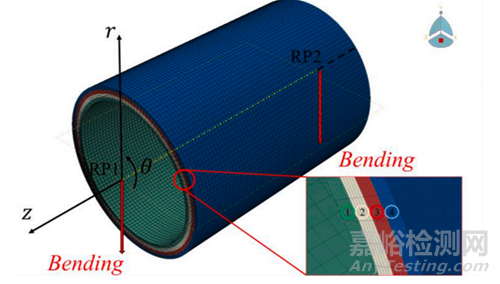

该文章介绍了不同缠绕序列的复合材料管道在轴向弯曲载荷下,不同角度位置(外表面、中性轴、内表面)的失效系数分布情况。研究结果表明,不同叠层的复合管在90°和-90°角位置处的失效系数最大值交替出现,而在中性轴(0°)处由于应力较小,失效系数接近零。

图 3. 角位置。

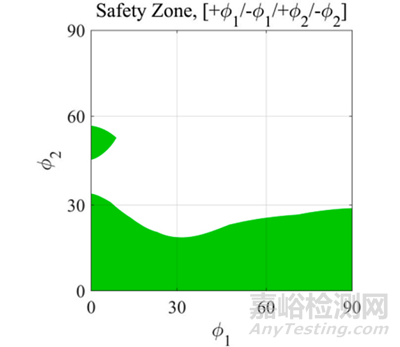

研究利用三维弹性解模型探讨了在轴向弯曲载荷下,复合材料管不同叠层序列和缠绕角度对结构性能和安全性的影响。通过建立安全区,分析了不同缠绕序列的复合材料管道在轴向弯曲载荷下,允许的缠绕角度范围。结果表明,低角度层合板可以承受更大的轴向弯曲载荷,因此更适用于提高管道的弯曲强度。

图 4. 复合管的合理纤维取向为 [+ϕ1 /− ϕ1 /+ϕ2/ − ϕ2]。

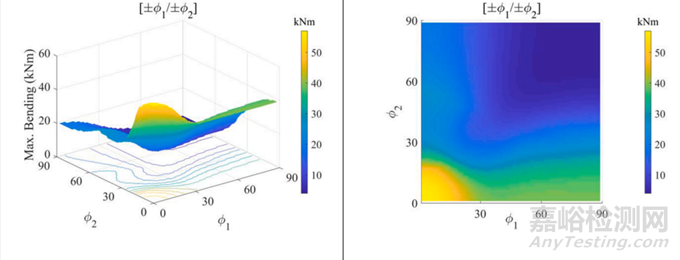

该文章通过构建最大载荷图和弯曲半径图,为复合材料管道的轴向弯曲载荷分析提供了更优化的设计方案。研究结果表明,0°缠绕角度的管路可以承受最高的轴向弯曲载荷,而90°缠绕角度的管路则承受力最低。此外,弯曲刚度与管路的可弯曲半径并非直接相关,0°缠绕角度的管路并不必然具有最大的可弯曲半径。

图5. 堆叠顺序为[+φ1/−φ1/+φ2/−φ2]的复合管的最大弯矩。

三、小结

该研究表明,3D 弹性模型可以准确地预测复合管在弯曲载荷下的应力状态,而层压板理论在计算层间剪应力方面存在局限性。通过使用安全区图和最大载荷图,可以优化设计,提高复合材料管的抗弯性能。该研究为复合材料管在海洋工程中的应用提供了重要的理论和实践指导。

原始文献:

Wang, T., Menshykov, O., & Menshykova, M. (2024). Novel computational model for the failure analysis of composite pipes under bending. Composites Science and Technology, 256, 110757.

原文链接:

https://doi.org/10.1016/j.compscitech.2024.110757

来源:复合材料力学