您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2025-02-22 18:34

一.测试背景

汽车前下摆臂球头总成在路试车上断裂,路试工况较恶劣,断裂路段为鹅卵石路,断裂公里数约6000公里。针对这种失效情况,客户送检断裂摆臂球头样品进行测试分析,以期找出失效原因。

摆臂球头规定材质为SCM435,热处理工艺为淬火(冷却油)+回火。断裂位于球头最窄位置附近,用于穿过螺栓,具体图片如图1所示。

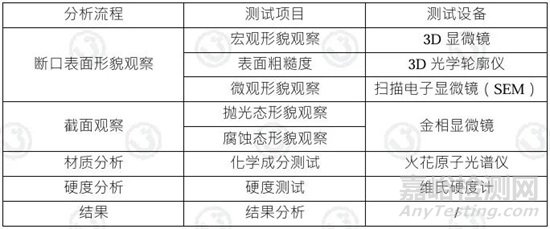

二.测试方案

三.测试结果

3.1宏观形貌观察:

球头侧面存在一定腐蚀,圆弧位置可看到明显的机加工刀纹,粗糙度结果见下页;断裂位置靠近圆弧最窄处,可观察到对称两个裂纹源和扩展区;扩展区面积差异较大,说明球头受力不均,面积大的一侧为主裂纹源,小的一侧为次裂纹源,下面主要针对主裂纹源分析;裂纹源附近侧面有明显的刀纹&缺损,扩展区可观察到贝壳纹,是典型的疲劳断裂。具体宏观形貌见图2。

3.2表面粗糙度:

根据图纸要求,球头表面粗糙度管控为Ra1.6。实际测试结果显示,侧面位置 (A位置)面粗糙度为0.85μm,圆弧位置(B位置)面粗糙度为1.30μm,均符合图纸设计。但考虑到装夹异常,圆弧位置有可能产生应力集中,进而成为薄弱环节,建议适当管控。具体结果见图3。

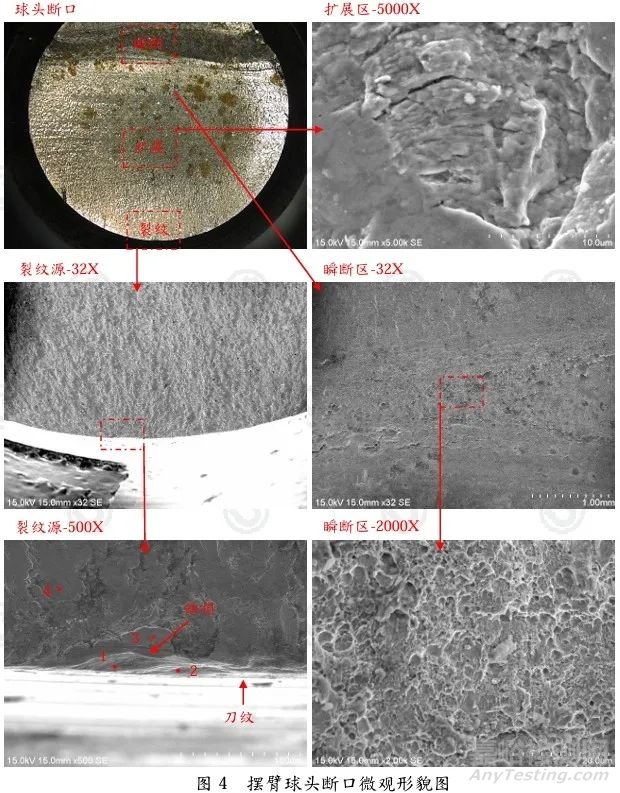

3.3微观形貌观察:

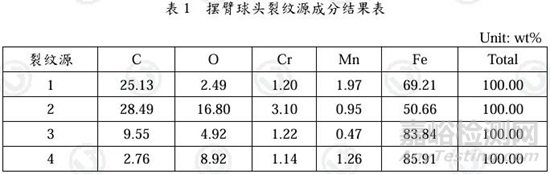

裂纹源位置存在明显的刀纹&缺损,表面存在一定氧化,成分无明显异常;扩展区断裂时磨损严重,可见少量疲劳辉纹;瞬断区可见韧窝,为韧性断裂。具体形貌见图4,成分结果见表1。

3.4抛光态&腐蚀态形貌观察:

球头截面宏观金相显示,材料均匀性较佳;球头芯部抛光态显示,材料无明显气孔与异常夹杂;表面与芯部组织均为保持马氏体位相的回火索氏体,表面无脱碳等异常。具体形貌见图5。

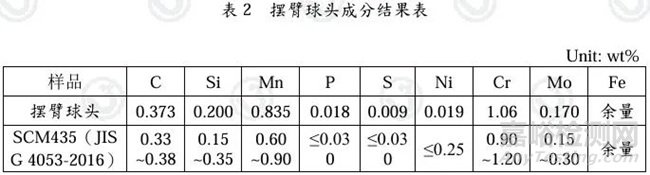

3.5化学成分测试:

参照JIS G 4053-2016,摆臂球头材料符合SCM435成分标准。具体成分结果见表2。

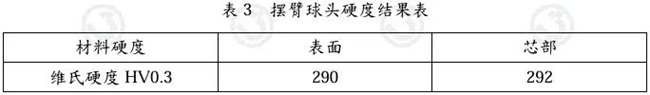

3.6硬度测试:

摆臂球头表面和芯部硬度无明显差异。测试结果见表3。

四.结论

汽车前下摆臂球头总成理想装配时,易断裂位置位于根部,但实际断裂位置位于球头圆弧底部。断面扩展区面积差异较大,故推测球头与固定侧装配不良(如上部装配紧,下部装配松),致使圆弧位置额外受力且受力不均,在外表面刀纹&缺损处引起应力集中产生裂纹,在交变应力作用下导致疲劳断裂。

五.改善建议

提高球头表面质量,改善装配工艺,避免装配不良产生的断裂异常。

来源:Internet