您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-10-24 17:58

在锂电浆料涂布过程中,经常会碰到一些异常问题,比如掉粉、划痕、暗斑拖尾,条纹等,本公司研发人员长期在一线与电池工厂接触,做出以下总结:

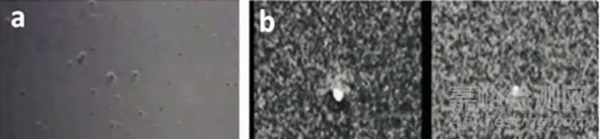

一、针孔

原因:箔材不干净、材料自身有杂质、搅拌釜内有残留、材料颗粒不均匀分散困难。

解决途径:①选择分散性好,性能稳定的CMC,调整固含量,CMC和SBR配比等,调整搅拌速度、时间;②箔材、材料检查、环境除尘等。

二、极片掉料

原因:粘结剂配方问题、烘烤问题。

解决途径:①配方问题:配方粘结性能不好;选用性能较好的CMC和SBR,调整CMC和SBR比例,改善极片粘结性能。CMC取代度好取代均匀,能起到良好的分散性能,使主材料和粘结剂SBR良好分散并同箔材均匀接触,提升粘结力。②烘烤问题: 烘烤温度过高,导致SBR上浮,造成极片产生SBR浓度差,可以调整烘烤温度速度,减缓SBR上浮浓度差,保持箔材附近SBR含量,保证粘结力均匀。取代度高取代均匀的CMC保水性好,一定程度上可以延缓水性体系浆料水剂的挥发速度,使SBR不至于过快过多上浮,减少浓度差。

三、涂布划痕

原因:大颗粒团聚。

解决途径:①浆料内大颗粒:调整CMC、增加搅拌时间。取代均匀的CMC溶解好,极少纤维残留和凝胶,水合效应好,能良好的分散材料颗粒;增加搅拌时间,清理筛网残留软颗粒、浆料过筛;②清理涂布机刀口。涂布边缘浆料干结、细小颗粒阻塞。

四 、极片开裂、打卷

出现原因:干燥过度、过快。

解决途径:①调整干燥时间和速度,调整固含量:固含量低,涂层干燥过快过度,导致打卷、开裂,涂布材料张力原因,可通过调节烘箱进风大小进行干裂控制。②停机干裂,由于极片在停机时各个部位受热不均匀,造成受热边缘在干燥的过程中有的地方极片表面干燥过快,有的过慢,涂层内产生的内应力没有完全释放就会开裂。

五、涂布白点

出现原因: ①浆料内有气泡导致的白点。有时工业上因为真空度的问题,气泡没能完全除干净,在涂布后的静置过程,都可以看见有气泡往上冒。当气泡破裂就会形成一个一个的白色凹坑;②有异物存在,可能就是空气中的一些粉尘、碎屑和原料杂质。

解决途径:①CMC胶液静置24小时后使用:调整浆料粘度减少气泡;原理:胶液内有气泡,粘度过高气泡不易逸出。②抽真空,降低搅拌速度、延长搅拌时间,原理:减少气泡产生,增加气泡逃逸。③加异丙醇、酒精等消泡剂,原理:化学消泡;④除异物:加强投料前料粉检验与环境监测,原理:异物周围浆料表面张力低,向四周发射状迁移坍塌形成点状斑点缺陷。

六、涂布条纹

原因:浆料在箔材表面分布不均匀。

解决途径:①使用分散良好的分散剂,合理使用加量,调整浆料粘度。原理:为了均匀分散浆料加入了过多分散剂,浆料粘度过高,非牛顿流体导致浆料在涂布机到箔材表面后流平性变差,没有均匀铺开;②降低涂布速度,原理:降低速度,让浆料消除“弹性”,及时流平。

七、涂布缩孔(火山口)

出现原因:涂膜表面凹陷即缩孔,从根本上意义讲都是由于成膜时所产生的表面张力梯度造成的。

解决途径:①材料表面结构的进一步改性,原理:通过对石墨材料表面进一步的改性,提高极性基团,提高其亲水性;②调整粘合剂有效成分的分子结构,原理:通过调整粘合剂有效成分的分子结构,降低其极性基团的含量,有效降低LA型水性粘合剂产品的表面张力,提高其对石墨材料的润湿程度;③添加具有表面活性的分散,原理:在浆料中添加PVP、CMC等具有表面活性的分散剂,保证对低表面张力的颗粒的乳化分散,提高石墨材料在水中的分散能力,即提高水对石墨材料的润湿程度。④添加溶剂 异丙醇 酒精等原理:在浆料中添加表面张力较低的溶剂(如乙醇等),提高水对石墨材料的润湿程度。⑤提高搅拌速度和延长搅拌时间,原理:各种物质充分混合,减少梯度。⑥提高浆料的粘度。⑦适当缩短干燥时间。

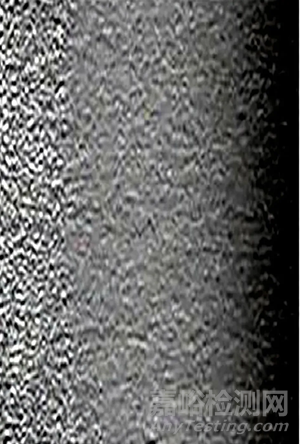

八、橘皮缺陷

原因:在涂布过程中,由于溶剂挥发,不同的区域产生温度差,浆料上层和底层形成浓度差,形成表面张力的梯度及自然对流的现象,涂布溶液就会发生迁移,最终造成涂布表面不平整、形成橘皮缺陷;烘箱的干燥速率过快或热风风速过快,溶液在流平前就提早固化,也可形成橘皮缺陷。

解决途径:①降低干燥速率,让溶液可以有足够的时间流平;②在溶液里添加一些低挥发的溶剂、表面活性剂等,减小温度差和浓度差。

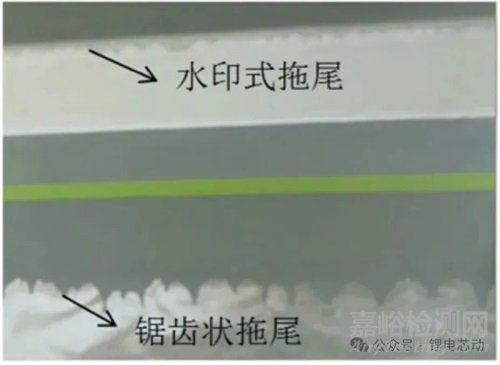

九、拖尾

现象:如下图所示,拖尾现象又分为水印式拖尾和锯齿状拖尾。水印区域无活性物质和导电剂存在,造成面密度不均的概率较低,因此水印式拖尾危害较小。发生锯齿状拖尾现象时,极片面密度不均匀现象严重,危害较大。

原因:①浆料粘度太低或固含量过低时,浆料发生固液分层,因液体的流动性比固体好,当固体停止流动时液体部分或者固含量低的部分还会向外流动,就会形成拖尾现象;②基材和浆料的表面张力差异性也会引起拖尾现象。浆料在基材上润湿要求浆料的表面张力低,基材的表面能高;否则在涂布后涂层会很快脱润湿,即涂层从已涂布的地方缩回;③浆料发生沉降或者正极浆料出现“果冻”现象也会出现拖尾现象;④背辊涂辊间隙不平行;⑤背辊弹开速度太慢。

解决途径:①制备固含量和粘度适宜的浆料外;②基材的表面能与浆料的表面张力要匹配,基材的表面能要高,涂料液体的表面张力要低;③调节背辊涂辊间隙;思增大背辊弹开速度。

来源:Internet