您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2024-11-25 08:27

本文从一则BGA掉焊盘(坑裂)的案例出发,找到了焊盘坑裂的原因---PCB表面铜箔与树脂结合力较差,同时基材热性能差,在强热下分层失效。提出了PCB来料检验与工艺控制的重要性。

客户反映在产品完成焊接后功能测试发现失效,初步判断是BGA出现故障,用热风枪将芯片拆下(310±20°C)后,发现BGA有掉焊盘现象。客户要求进行失效原因分析并明确是否是物料的问题。

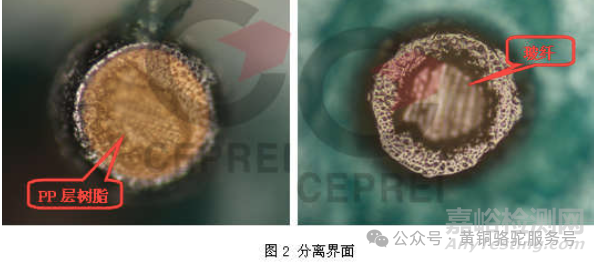

截面分析发现BGA位置存在坑裂失效,失效位置的铜箔与树脂的结合较差。此外,其他PCB的内部也存在分层,主要表现为焊盘与PCB基材分离以及树脂与玻纤界面分层,个别位置孔铜亦发生断裂。同时,焊点分析中发现存在明显的焊接过热现象。

PCB基材热性能分析显示:样品基材的Tg值未达到工艺要求,而固化因子非常高,说明材料固化不完全。BGA附近位置板材分层时间也不满足标准要求。

失效样品中,PCB表面铜箔与树脂的结合较差,并且基材存在Tg过低,固化不足,耐热性能较差等缺陷,加之其在焊接过程中又受到较高的热量,使得焊盘与基材都很容易发生开裂和分层失效,最终导致返修时焊盘极易脱落。

通过本次分析,为客户找到了坑裂失效的根本原因和失效机理,确定了PCB来料存在一定的缺陷,表现为PCB基材应力积聚,固化不完全,耐热性能较差,同时也发现焊接工艺上存在过热现象,从规避质量风险和降低成本的角度上,建议客户加强关键物料PCB的来料检验与工艺控制。

来源:Internet