您当前的位置:检测资讯 > 生产品管

嘉峪检测网 2016-08-23 10:10

算一算产品质量检验的帐,聊一聊质量检验的发展历史与未来。。。

一、质量与检验

1.1 产品质量

在商品经济环境下,产品即为商品。产品质量就是产品特性(指标)满足顾客(及国家法律法规)要求的程度。市场规则是公平卖买,同质同价。因此,必须制定产品标准,规定具体技术指标及检验方法,方便检验,确定合格与否,保证产品质量。顾客不接收不合格品,这是不变的市场规则,毋庸置疑。

1.2 质量成本

理论(理想的)上,每件产品都该满足产品标准规定。但由于认识水平,设计、制造和管理上可能存在某些缺陷,很难生产出100%符合《标准》规定的产品(并不伴随有害产物!)。这就需要对产品进行检验,但检验是非增值活动,形成鉴定质量成本,还有出厂前由于质量问题造成的损失形成内部质量损失成本,入市后发生的外部质量损失成本,加之为预防不合格而投入的费用形成预防质量成本,这4项构成总质量成本。约占销售收入的20%~40%,降低质量成本,就直接增加利润,不算不知道,一算吓一跳。请看下例:

【例1】某公司2003-2007年实施了一个质量改进项目,旨在改进产品的符合(规格)质量。2003年和2007年的质量成本、销售收入统计数据和各项指标统计分析如下表:

|

实际发生额(万元) |

质量成本占销售比率 |

质量成本结构中成分份额 |

||||

|

2003年 |

2007年 |

2003年 |

2007年 |

2003年 |

2007年 |

|

|

内部质量损失 |

1500 |

75 |

7.5% |

0.3% |

30.0% |

12% |

|

外部质量损失 |

2000 |

50 |

10.0% |

0.2% |

40.0% |

8% |

|

鉴定成本 |

900 |

187.5 |

4.5% |

0.8% |

18.0% |

30% |

|

预防成本 |

600 |

312.5 |

3.0% |

1.3% |

12.0% |

50% |

|

总质量成本 |

5000 |

625 |

25.0% |

2.5% |

100.0% |

100% |

|

销售收入 |

20000 |

25000 |

2007年与2003年相比利润增加了5000-625=4375(万元)。 |

|||

【例2】某总公司收到其下属两个子公司2010年5月份质量成本报表(明细项目省略)如下:

|

发生金额(元) |

结构比( %) |

|||

|

甲 |

乙 |

甲 |

乙 |

|

|

预防费用 |

50245 |

130643 |

9.8% |

6.3% |

|

鉴定费用 |

302213 |

1424150 |

58.7% |

68.4% |

|

内损失费 |

113751 |

438803 |

22.1% |

21.1% |

|

外损失费 |

48306 |

87051 |

9.4% |

4.2% |

|

合 计 |

514515 |

2080647 |

100.0% |

100.0% |

从这两个实例可以看出:①质量成本占销售收入比例确实很大,是质量改进,增加利润的攻关目标;②我国的情况是,鉴定成本(由检验活动引起的)占总质量成本比例又很大,超过50%,因此,它是目标中的目标,是改进的重点!

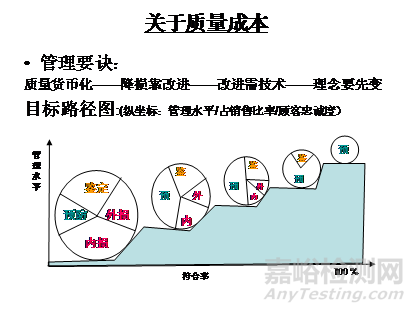

企业向质量效益型转变,就要实行质量管理理念由传统向现代转变,采用先进技术手段,通过改进质量,改变质量成本结构比率,降低质量总成本,提高经济效益。如下图:

二、产品检验的演变

为落实绝对不变的市场规则——顾客不接收不合格品,保证产品质量。无论是生产厂家还是用户,自然首先想到的就是按标准对产品进行检验。随着科学(含管理科学)技术的进步,作为保证产品质量的主要手段——产品检验必然随之变化。

早期(昨天即第二次世界大战前)是对每个产品凡能检的特性(非破坏性)都进行检验(采用理化或感官方法进行检查/试验),破坏性的项目不检或少检。这种检验方式称之全数检验,简称“全检”。这种方法虽然可以防止不合格品输出和输入,但对双方来说,都是不堪重负!比如从供应商处购入批量为1000的某产品,按合同规定合格率应不低于99%(即其中不合格品不超过10个)顾客接收该交货批(当然不接收其中不合格品!应按“三包”包换)。全检双方都要检1000件,能否从中抽出几十件检验,就能判定这批产品合格品率达到99%呢?如果能,那就不用做那么多的无用功了,从而不就大大降低了鉴定成本,而增加利润吗!

近期(今天即二战后,特别是20世纪50年代后),自美国贝尔电话实验室完成的两个研究课题(统计过程控∕SPC与产品抽样检验∕SQC),其一也是科学质量管理先驱(统计质量控制——SQC的奠基人)——道奇和罗米格在1929年提出的抽样检验理论与实战——《一种计数抽样检验方法》的论文。二次世界大战期间,美国军部为了提升军火生产品质(因为考虑到军火是不能全检的),就想采用一种既经济又实用的方法。为此,国防部委托哥伦比亚大学统计学小组,起草一份对军火产品实施抽样检验验收的规则——MIL-STD-105。1974年国际标准化组织ISO根据MIL-STD-105D起草并颁布了抽样检验的国际标准,即ISO 2859。我国1981根据ISO 2859出台了GB 2828-81试行版,直至当前的GB/T 2828.1 idt ISO 2859.1。SPC与SQC奠定质量管理科学的基础,所谓科学质量管理,就是质量管理有了科学依据,即依据应用数学——概率论数理统计学。这样,质量管理便成为一支独立的学科,这是质量管理的划时代,分水岭。抽样检验(简称“抽检”)成为产品检验的主角,现代企业都离不开它。但因理论深奥,我国底子又薄(因为错过SQC阶段),国人认知程度差,仅GB/T 2828.1(抽样标准很多,远非这一个)也应用得不好(培训不到位也有关系)!应当指出,抽样检验的应用潜力巨大,不消化,只按标准照猫画虎,查表出方案,是远远不够的。下面的一个实际例子就是最好的说明:

【例3】一全球知名医疗器械制造公司(中国分公司),生产的某产品(日产量240件,为一个交检批,销售价为2000元/件),有两个质量特性(分别AQL=0.4和AQL=1,均为破坏性检验)待检,由于关乎患者生命安全,总公司根据ISO 2859-1(即GB/T 2828.1 “10.1 检验水平”)的表述,按一般检验水平Ⅱ检索抽样方案:AQL=0.4,n=32,Ac=0;AQL=1,n=50,Ac=1,一批(即每日)损失82件,价值16.4万元。这个问题一直困扰着企业,并作为2012年攻关项目。请专家咨询后,合理的抽样方案是:AQL=0.4,n=32,Ac=0;AQL=1,n=13,Ac=0,损失减少37件/日,日鉴定成本减少7.4万元。

【例4】某厂2009年的经营目标是:“产量10万台,销售收入1亿元,利润1千万元,实现3年目标。”根据这一目标提出质量方针是:“产量是钱,质量是命,既要钱,更要命,完成技改上质量,持续改进,确保满足顾客需求”。根据这一方针提出质量目标是:“一交率100%,出厂合格率100%,顾客满意度98%,质量损失减半,鉴定成本减30万。”。鉴定成本共计300万元,占总质量成本的36%。明细如下:

|

质量检验处人员结构 |

小计人数 |

费用项目 |

费用金额(万元) |

|

处长、付处长 |

2 |

工资及福利基金 |

180 |

|

勤杂人员 |

2 |

试验检验费 |

80 |

|

专职检验员 |

120 |

办公费 |

25 |

|

检测设备维修折旧费 |

15 |

||

|

合计 |

124 |

合计 |

300 |

评述:如果采用抽样检验,检验员人数(工资福利费)、试验检验费至少可以减半,如果这样,鉴定成本减少100万元不在话下。人们自然联想,产品检验(形成鉴定成本)既然是不增值活动,可否取消(即“不捡”)呢?回答是肯定的!而且现在不少先进企业已经这样作了。未来必将成为主流。关键是产品质量,不捡比抽检、全检都要好!

未来(明天即今后)已经扬帆起航,随着科学技术的进步,关键已被突破,它就是六西格玛技术。当产品质量(重要特性)达到6σ(六西格玛)水平,其不合格品率,可降至百万分之3.4(缩写为3.4PPM)。六西格玛技术就是采用科学的质量管理方法和先进质量改进工具,通过持续改进(特别是突破性的质量改进),控制好产生产品质量波动源头——过程的各重要因素,以保证产品特性与目标要求一致(十分接近!),且每个产品都落在其允许公差的二分之一(0.5)区域内。六西格玛质量水平,不是遥不可及,有不少超越的案例,如大至民航飞机重大事故率,不论我国还是全球,都超过这个水平。小到工业产品合格率:

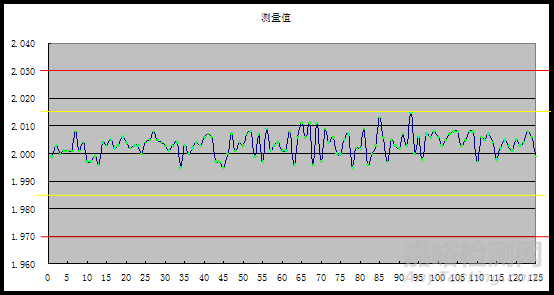

【例5】某著名跨国公司下属子公司,制造某零件的关键尺寸为2.000±0.030mm,六西格玛设计,尺寸自动检测(每个数据录入电脑,显于屏幕),过程实时控制,不进行产品检验。如任取一时段125件数据,分析处理,绘图如下:

|

№ |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

1 |

1.999 |

2.003 |

2.000 |

2.001 |

2.001 |

2.001 |

2.008 |

2.001 |

2.004 |

1.997 |

|

2 |

1.997 |

1.999 |

1.996 |

2.004 |

2.003 |

2.005 |

2.002 |

2.003 |

2.006 |

2.004 |

|

3 |

2.002 |

2.003 |

2.003 |

2.000 |

2.004 |

2.005 |

2.008 |

2.005 |

2.004 |

2.003 |

|

4 |

2.001 |

2.003 |

2.004 |

1.995 |

2.003 |

2.000 |

2.002 |

2.004 |

2.003 |

2.006 |

|

5 |

2.007 |

2.006 |

1.997 |

1.997 |

1.995 |

2.000 |

2.007 |

2.001 |

2.004 |

2.003 |

|

6 |

2.007 |

2.008 |

1.999 |

2.007 |

1.997 |

2.009 |

2.001 |

2.003 |

2.004 |

2.001 |

|

7 |

2.001 |

2.008 |

1.996 |

2.006 |

2.011 |

2.006 |

2.011 |

1.996 |

2.011 |

1.997 |

|

8 |

2.009 |

2.004 |

2.006 |

2.000 |

2.000 |

2.005 |

2.007 |

1.995 |

2.002 |

2.002 |

|

9 |

2.009 |

1.996 |

2.000 |

2.003 |

2.013 |

2.006 |

1.997 |

2.005 |

2.003 |

2.002 |

|

10 |

2.007 |

2.003 |

2.015 |

2.000 |

2.006 |

1.998 |

2.007 |

2.006 |

2.008 |

2.006 |

|

11 |

2.003 |

2.005 |

2.007 |

2.008 |

2.008 |

2.003 |

2.005 |

2.008 |

2.008 |

1.997 |

|

12 |

2.006 |

2.005 |

2.007 |

2.004 |

1.998 |

2.002 |

2.005 |

2.003 |

2.001 |

2.005 |

|

13 |

2.003 |

2.004 |

2.008 |

2.006 |

1.999 |

平均值= |

2.003 |

标准差= |

0.004 |

说明:— 红线表示零件公差上下限;— 黄线表示零件1/2公差上下线;— 绿线表示 ±3S。

由图显见125个零件尺寸无一超出规格限,且在1/2公差线内,达到6σ水平,无需再进行产品检验!也提示我们注意控制,不要偏离目标值(2.000)太远!国内也有些企业达到6σ要求,但不懂不掌握这方面理论和方法而枉作虚功,增加(鉴定)成本,降低效益。

需要声明是,此处讨论的“产品检验”不同于“理化测试”。后者是确定不同单个产品(不同特性)质量,采用不同的专业技术方法;前者是为确定批产品(不论何种产品)质量的共性技术方法,前者是后者的前提,属产品检验的顶层设计。综上所述,其发展可分三阶段,如下表所示:

|

阶段时期 特点 |

第一阶段——昨天 |

第二阶段——今天 |

第三阶段——明天 |

|

主要标志 |

全检 |

抽检 |

不检 |

|

理论依据 |

无 |

概率分布函数 |

六西格玛 |

|

抽样方案 |

无需 |

必须 |

无需 |

|

实战工具(指统计工具) |

无 |

Excel、Minitab等 |

Excel、Minitab等 |

|

科技含量 |

低 |

高 |

更高 |

|

理解操作 |

易 |

难 |

易 |

|

经济性 |

差 |

好 |

最好 |

|

预防性 |

没有,属死后验尸 |

推动预防活动 |

很好 |

另外,即使明天,产品不重要特性,未必都要求达到6σ水平,因此抽样检验方法还是不可或缺的。事实上,每个阶段都包含全检、抽检、不捡三种方式,区别在于:①一个阶段以一种方式为主;②实际含义不同,如第一阶段的不捡、抽检,只凭直觉想象而无科学依据(百分比抽检就是如此)。我国当前质量水平较低,质量理念更新慢,尚未真正进入第二阶段,努力学习掌握抽样检验理论和方法是当务之急!也为全面进军第三阶段作铺垫准备。

来源:蒲公英