您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2020-12-17 10:50

在汽车制造过程中,从设计新产品、改款旧产品,到维修、更换零件,都会涉及零件的选材、热处理工艺的确定和热处理工序安排等问题。这对提高产品质量和生产率,降低成本有着重要的意义。

汽车齿轮的选材

齿轮是机械工业中应用最广泛的重要零件之一,主要用于传递动力,改变运动速度和运动方向。齿轮的选材要从齿轮的工作条件、失效形式及其对材料的性能要求等方面综合考虑。

01、汽车齿轮的工作条件

汽车齿轮主要安装在变速器和差速器中。在变速器中,通过齿轮改变发动机、曲轴和主轴齿轮的速比;在差速器中,通过齿轮增加转矩,调节左右轮的转速。发动机的动力均通过齿轮传给主轴,推动汽车运行。所以,汽车齿轮受力较大,受冲击频繁,对其耐磨性、疲劳强度、心部强度以及冲击韧性等的要求比一般机床齿轮高。齿轮工作时的受力情况为:由于传递转矩,齿根承受很大的交变弯曲应力;换档、起动或咬合不均匀时,轮齿承受一定冲击载荷;因加工、安装不当或齿、轴变形等引起的齿面接触不良,以及外来灰尘、金属屑等硬质微粒的侵入都会成为附加载荷而使工作条件恶化。因此齿轮的工作条件和受力情况是较复杂的。

02、汽车齿轮的主要失效形式

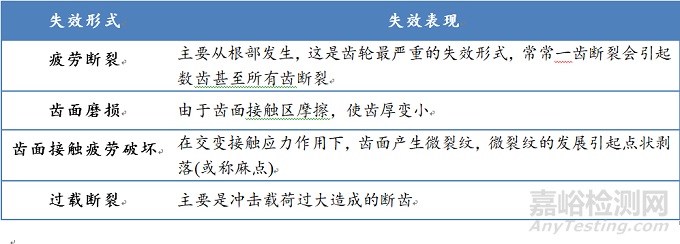

根据齿轮的工作条件,其主要失效形式是疲劳断裂、齿面接触疲劳破坏、齿面磨损以及过载断裂。汽车齿轮的主要失效形式及失效表现见表。

表 汽车齿轮的主要失效形式及失效表现

03、对汽车齿轮的性能要求

根据工作条件及失效形式的分析,可以对齿轮材料提出如下性能要求。

① 较高的弯曲疲劳强度,特别是齿根处要有足够的强度。

② 较高的齿面硬度和耐磨性。

③ 较高的心部强度和足够的冲击韧性。

④ 热处理变形小。

04、典型汽车齿轮的选材

在我国应用最多的汽车齿轮用材是合金渗碳钢20Cr和20CrMnTi,经渗碳、淬火和低温回火等热处理强化后使用。渗碳后表面碳含量大大提高,以保证淬火后得到高硬度、高耐磨性和高接触疲劳强度。由于合金元素提高了淬透性,淬火、低温回火后可使心部获得较高的强度和足够的冲击韧性。为了进一步提高齿轮的使用寿命,渗碳、淬火、低温回火后,还可以采用喷丸处理,增大表面压应力,有利于提高齿面和齿根的疲劳强度,并清除氧化皮。

合金渗碳钢齿轮的生产工艺路线一般为:下料→锻造→正火→切削加工→渗碳、淬火及低温回火→喷丸→磨削加工。

汽车轴类零件的选材

轴是汽车上的最重要零件之一,主要用于支撑传动零件(如齿轮、凸轮等)传递运动和动力。根据轴类零件的工作条件和失效形式,对其材料有以下性能要求。

①良好的综合力学性能,足够的强度、硬度、塑性和一定的韧性,以防止过载断裂和冲击断裂。

②足够的淬透性,热处理后表面要有高硬度、高耐磨性,以防磨损失效。

③较高的疲劳强度,对应力集中敏感性低,以防疲劳断裂。

④良好的可加工性,价格便宜。

轴类零件的选材既要考虑材料的强度,也要考虑冲击韧性和表面耐磨性。因此轴一般用锻造或轧制的低、中碳钢或合金钢制造。

由于碳钢比合金钢便宜,并且有一定的综合力学性能,对应力集中敏感'性小,所以一般轴类零件使用碳钢较多。常用的优质碳素结构钢有35钢、40钢、45钢、50钢等,其中45钢最常用。为改善其性能,这类钢一般要经过正火、调质或表面淬火热处理。

合金钢比碳钢具有更好的力学性能和热处理工艺性,但对应力集中敏感性较高,价格也较高,所以,当载荷较大并要求限制轴的外形、尺寸和重量,或轴颈的耐磨性要求高时,可采用合金钢。常用的合金钢有20Cr、40Cr、40CrNi、2OCrMnTi、40MnB须采用相应的热处理才能充分发挥其作用。

除了上述碳钢和合金钢外,还可以采用球墨铸铁和高强度灰铸铁作为轴的材料,特别是曲轴的材料。

汽车发动机曲轴的选材

曲轴是汽车发动机中形状复杂的重要零件之一,如下图所示。汽车发动机曲轴的作用是输出动力,并带动其他部件运动。曲轴在工作中受到弯曲、扭转、剪切、拉压、冲击及交变应力的作用。曲轴的形状极不规则,其上的应力分布极不均匀,曲轴颈与轴承还发生滑动摩擦。曲轴的主要失效形式是疲劳断裂和轴颈严重磨损两种。根据曲轴的工作条件和失效形式,要求曲轴应其备以下性能。

① 较高的强度和一定的冲击韧性

② 足够的抗弯、抗扭转和疲劳强度

③ 足够的刚度

④ 轴颈表面有较高的硬度和耐磨性

实际生产中,按照制造工艺,将汽车发动机曲轴分为锻造曲轴和铸造曲轴。锻造曲轴一般采用优质中碳钢和中碳合金钢制造,如30、35、35Mn2、40Cr、35CrMo等,经模锻、调质、切削加工后对轴颈部进行表面津火。铸造曲轴主要由铸钢、球墨铸铁、珠光体可锻铸铁及合金铸铁等制造,如ZG230-450、QT600-3、KTZ450-5,KTZ500-4等。铸造曲轴经铸造、高温正火、高温回火、切削加工后,对轴颈部要进行气体渗碳、淬火、回火处理。

汽车弹簧的选材

不同的弹簧用途不同:如汽车、拖拉机、火车中使用的悬挂弹簧,主要起缓冲或减振作用;汽车发动机中的气门弹簧,在外力去除后能自动恢复到原来位置,起到复位作用;钟表、玩具中的发条起储存和释放能量的作用。

对弹簧材料的主要性能要求是:高的弹性极限和高的屈强比,高的疲劳强度以及一定的塑性和韧性。一些特殊弹簧还要求有良好的耐热性和耐蚀性。

中碳钢和高碳钢都可制作弹簧,但因其淬透性和强度较低,只能用来制造截面较小、受力较小的弹簧。合金弹簧钢则可制造截面较大、屈服极限较高的重要弹簧。

1、汽车板簧的选材

汽车板簧用于缓冲和吸振,承受很大的交变应力和冲击载荷。其主要失效形式为刚度不足引起的过度变形或疲劳断裂。因此对汽车板簧材料的要求是要有较高的屈服强度和疲劳强度。

汽车板簧一般选用弹性高的合金弹簧钢制造,如65Mn、60Si2Mn钢等。对于中型或重型汽车,板簧还采用50CrMn,55SiMnVB钢;对于中型载货汽车用的大截面积板簧,则采用55SiMnV、55SiMnVNb钢制造。

板簧一般采用的加工工艺路线为:热轧钢板冲裁下料→压力成形→淬火、中温回火→喷丸处理。喷丸强化处理也是对板簧进行表面强化的重要手段,目的是为了提高板簧的疲劳强度。

2、气门弹簧的选材

气门弹簧是一种压缩螺旋弹簧,其用途是在凸轮、摇臂或挺杆的联合作用下,使气门打开和关闭。气门弹簧受力不是很大,可采用悴透性比较好、晶粒细小、有一定耐热性的50CrVA钢制造。其加工工艺路线为:冷卷成形→淬火、中温回火→喷丸处理→两端磨平。

箱体类零件的选材

一般箱体类零件结构复杂,具有不规则的外形和内腔,且壁厚不均匀。这类零件包括各种机械设备的横梁、支架、底座、齿轮箱、轴承座、阀体、泵体等,在汽车上的应用主要有气缸体、气缸盖、变速器壳体、驱动桥壳等,质量相差很大,从几千克到数十吨。工作条件相差也很大,其中有的基础件以承受压力为主,如内燃机气缸体、气缸盖,并要求有较好的刚度和减摩性;有的要承受弯曲、扭转、拉压和冲击载荷,如汽车的驱动桥。总的说来,箱体类零件受力不大,但要求有良好的刚度和密封性。

根据箱体类零件的结构特点和使用要求,通常以铸件作为毛坯,且以铸造性能良好、价格低廉,并具有良好耐压、耐磨、减摩性的灰铸铁为主。对于质量要求不严格的一般内燃机的气缸盖、气缸体可采用灰铸铁;对于受力复杂或受冲击载荷的零件则采用铸钢、可锻铸铁或球墨铸铁制造,如汽车的驱动桥壳。风冷发动机、小轿车发动机的气缸体、气缸盖可选用质轻、导热良好的铝合金制造。

对铸铁件应进行去应力退火或时效处理,铸钢件常采用完全退火或正火处理。

其他零件的选材

发动机缸套的选材

发动机的工作循环是在气缸内完成的。气缸内与活塞接触的内壁面,由于直接承受燃气的冲刷,并与活塞存在一定压力的高速相对运动,使气缸内壁受到强烈的摩擦。气缸内壁的过量磨损是造成发动机大修的主要原因之一。因此,气缸体一般采用普通铸铁或铝合金制造,而气缸工作面则用耐磨材料制成缸套镶入气缸内。

常用缸套材料为耐磨合金铸铁,主要有高磷铸铁、硼铸铁、合金铸铁等。为了提高缸套的耐磨性,可以用镀铬、表面淬火、喷镀金属钼或其他耐磨合金等办法对缸套进行表面处理。

活塞组的选材

活塞、活塞销和活塞环等零件组成活塞组,与缸体、缸盖配合形成一个容积变化的密闭空间,以完成内燃机的工作过程,在工作中承受燃气的作用力并通过连杆将力传给曲轴输出。活塞组工作条件十分苛刻,在高温、高压燃气条件下工作,工作温度最高可达1000℃以上,并在气缸内作高速往复运动,产生很大的惯性载荷。活塞在传力给连杆时,还承受着交变的侧压力。对活塞材料的性能要求是热强度高,导热性好,吸热性差,膨胀系数小,减摩性、耐磨性、耐蚀性和工艺性好。

常用的活塞材料是铝硅合金。铝合金的特点是导热性好、密度小;硅的作用是使膨胀系数减小,耐磨性、耐蚀性、硬度、刚度和强度提高。铝硅合金活塞需进行固溶处理及人工时效处理,以提高表面硬度。

连杆的选材

连杆是汽车发动机中的重要零件。其作用是连接活塞和曲轴,并将活塞的往复运动转变为曲轴的旋转运动,把作用在活塞上的力传递给曲轴以输出功率。

连杆工作时受到复杂的拉、压应力的作用,还要承受气体做功时的冲击载荷。其主要失效形式是疲劳断裂和过量变形。因此要求连杆材料必须具有良好的综合力学性能及高的疲劳强度。

通常连杆材料选用综合力学性能好的中碳钢和中碳合金钢,如45、40Cr、40MnB等。合金钢虽具有很高的强度,但对应力集中很敏感。所以,在连杆外形、过渡圆角等方面需严格要求,还应注意表面加工质量,以提高疲劳强度,否则高强度合金钢的应用并不能达到预期效果。

气门的选材

对气门的要求是保证燃烧室的气密性。气门材料应选用耐热、耐蚀、耐磨的材料。进、排气门工作条件不同,材料的选择也不同。进气门一般可用40Cr、35CrSi、38CrSi、35CrMo、42Mn2V等合金钢制造;而排气门则要求用高铬耐热钢制造。采用4Cr10Si2Mo作为气门材料,可承受的工作温度为550~650℃;采用4Cr14Ni14W2Mo作为气门材料,可承受的工作温度为650~900℃。

汽车冲压零件的选材

在汽车零件中,冲压零件种类繁多,约占总零件数的50%~60%。汽车冲压零件采用的材料有钢板和钢带,钢板包括热轧钢板和冷轧钢板。

热轧钢板主要用来制造一些承受一定载荷的结构件,如保险杠、制动盘、纵梁等。这些零件不仅要求钢板具有一定的刚度、强度,而且还要求具有良好的冲压成形性能。冷轧钢板主要用来制造形状复杂、受力较小的机械外壳、驾驶室车身等覆盖零件。这些零件对钢板的强度要求不高,但却要求具有优良的表面质量和良好的冲压性能,以保证较高的成品合格率。

近年开发的加工性能良好、屈服强度和抗拉强度高的薄钢板(高强度钢板),由于其可降低汽车自重,提高燃油经济性,在汽车上获得了广泛应用。高强度钢板已用于制造横梁、边梁、保险杠、车顶、车门、前包围、后包围、行李箱、发动机罩等。

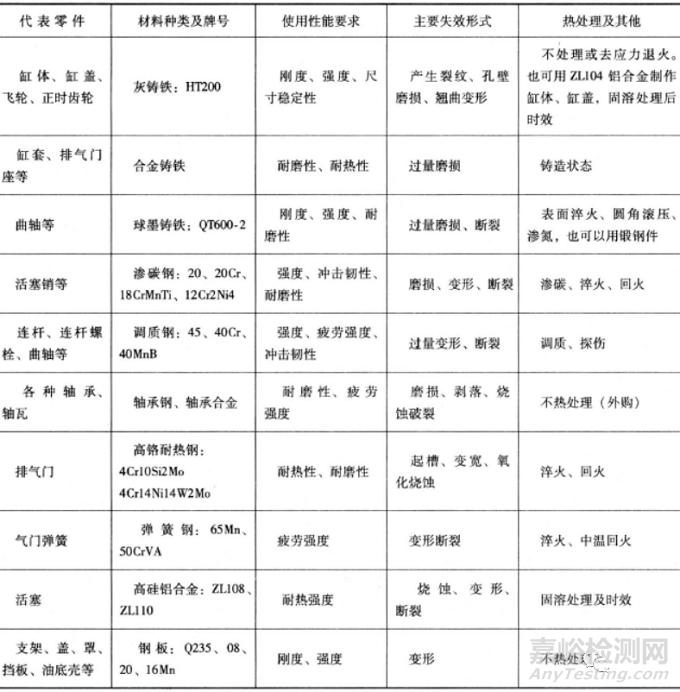

附 钢铁材料在汽车发动机零件上的应用

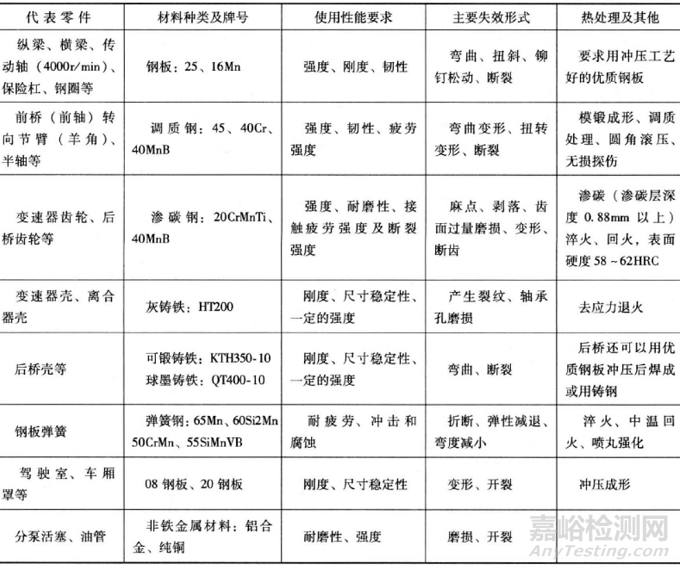

附 钢铁材料在汽车底盘及车身零件上的应用

参考资料《汽车材料与金属加工》

来源:材易通