您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2021-07-29 15:52

近期,常州东风农机集团有限公司收到大量质量信息反馈、投诉:DF 300型轮拖在用户进行旋耕作业时,变速箱总成中的动力输出传动齿轮(我公司提供变速箱总成)发生崩齿的质量问题。现东风农机集团提出质量索赔要求,并责令我公司立即对DF300动力输出传动齿轮的生产工艺进行整改,迅速提供合格的产品,用于市场三包服务的更换,以免引起市场用户因该齿轮质量问题造成更大的质量投诉及其他意想不到事件的发生。

1.崩齿原因初步调查与分析

接此信息反馈,公司迅速组织技术、质保、制造等部门人员就DF300动力输出传动齿轮崩齿的质量问题进行失效分析。

DF300动力输出传动齿轮:材质原来使用的是20CrMnTi,后根据东风农机集团的要求,改用力学性能更好的19CN5材质,外径Ф131mm±0.05mm,齿数51,模数2.5,压力角25º,表面经C-N共渗淬火处理,渗层0.8~1.2mm,有效硬化层0.5~0.75mm,表面硬度58~64HRC,心部硬度32~46HRC,金相组织按QCn29018-91《汽车碳氮共渗齿轮金相检验》,碳氮化合物1-4,马氏体1-5,残留奥氏体1-5,心部铁素体1-4。

初步检查发现,失效齿轮的齿根部存在明显的齿根台阶,原因是滚齿时未使用单圆弧滚刀,剃齿切削过程挤压形成台阶,该台阶部位切削应力过分集中,导致淬火后在应力集中的台阶区形成微裂纹,最终造成客户使用过程中发生崩齿的质量事故。

2.金相分析

在失效齿轮上选取有代表性的试样,对齿轮原材料组织、渗层组织及齿轮心部的组织进行了检验,表面渗碳组织为较粗的高碳马氏体和残留奥氏体,马氏体针按QCn29018-91《汽车碳氮共渗齿轮金相检验》标准,在4~5级之间,表面硬度59HRC;心部组织为低碳马氏体,心部硬度45HRC。

分析认为,失效齿轮的热处理质量虽然合格,但马氏体针较为粗大,残留奥氏体量较多,级别偏上差;心部硬度45HRC也偏上差。因此热处理工艺还有待于进一步改进提高。

3.整改措施

(1)金加工

齿根现状:齿轮齿根部无过渡圆弧,目前用双圆弧滚刀。整改措施:

①采用单圆弧滚刀。

②对库存滚刀和现场使用滚刀送刀具厂修磨单圆弧(以后凡订购刀具均采用单圆弧滚刀)。

③剃齿时控制剃刀外径,杜绝剃刀外径顶到齿根。

④严格刀具入库检查,重点检查滚刀齿顶圆弧和触角尺寸。

⑤提高滚刀刃磨质量,减少滚刀径向性误差。

齿部精度现状:加工基准与验收基准不统一,加工以小径定位,验收以大径定位;拉花键孔现采用复合拉刀卧拉,大小径检查端跳不一致偏差大。整改措施:现行加工工艺调整为粗、精车→滚齿→ 倒棱去毛→剃齿→拉花键孔→热处理。相关要求:

①数控精车圆孔齿坯,保证孔与端面垂直≤0.03mm。技术处出粗精车图。

②以圆孔定位滚齿、剃齿。

③滚齿后砂倒去齿端毛剌翻边。

④严防齿轮端面即拉孔基准面碰伤。

⑤新购立式拉床和拉刀,确保大小径端跳一致,符合图样要求。

(2)热处理工艺改进

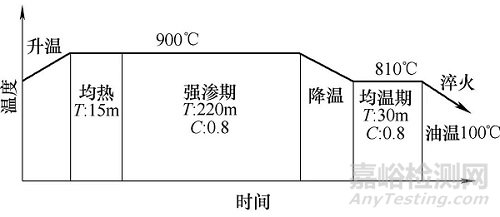

原工艺是采用C-N共渗处理,用科润228快速光亮淬火油淬火(见图1)。

图 1

说明:(1)升温时间不确定.

(2)本工艺程序适用于20CrMnTi(或20CrMO)材料的多用炉C-N共渗热处理工艺处理。

(3)采用科润228快速光亮淬火油。

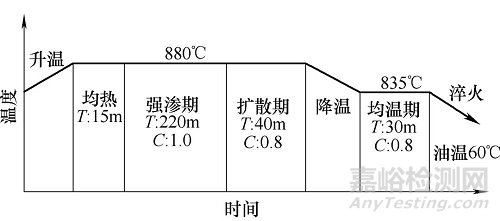

整改后工艺如图2所示。

图 2

说明:(1)升温时间不确定。

(2)本工艺程序适用于19CN5材料的多用炉渗碳热处理工艺处理。

(3)采用科润468分级淬火油。

4.整改效果

(1)金加工

齿根:齿轮齿根部有过渡圆弧,无明显的剃齿切削台阶。齿部精度:以圆孔定位滚齿、剃齿,大小径端跳均符合图样要求。

(2)热处理工艺改进

金相检验结果表明:表面渗碳组织为较细的高碳马氏体和残留奥氏体,马氏体针按QCn29018-91《汽车碳氮共渗齿轮金相检验》标准,表面硬度59HRC;组织为:马氏体、残留奥氏体,在3级左右,心部硬度42HRC,心部组织为低碳马氏体。

5.结语

DF 300型轮拖变速箱总成中的动力输出传动齿轮发生崩齿的质量问题的根本原因是:滚齿时未使用单圆弧滚刀,剃齿切削过程挤压形成明显台阶,该台阶部位切削应力过分集中,导致淬火后在应力集中的台阶区形成微裂纹,最终造成客户使用过程中发生崩齿的质量事故。

19CN5材料是引进国外的 Cr-Ni系钢种,是传动件中重要表面硬化用钢。有较高的强度和韧性,较好的可切削加工性和锻、轧热加工性能,相对热变形较小,但焊接性和抗蚀性较差。用于拖拉机、汽车传动箱部分及配套件,制作高韧性、高强度、中等模数的齿轮及齿轮轴等。此材料采用C-N共渗处理时,常表现为组织粗大;如氮量略高,常会出现黑色组织,将使其接触疲劳强度降低,易产生氢脆。由于热变形较小,所以C-N共渗与渗碳工艺相比,渗碳工艺更适合19CN5材料的热处理。

作者:张文泉

单位:兴化东华齿轮有限公司

来源:《金属加工(热加工)》杂志

来源:热处理生态圈