您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2021-11-23 22:48

长玻纤增强聚丙烯(PP-LGF)因在产品中具有较长的保留长度,具有比强度高、比模量高、抗冲击性强、尺寸稳定和翘曲度低等显著特点,广泛应用于车身结构件及内、外饰装饰件。

但是,由PP-LGF材料制备得到的前端框架在高温环境下,由于本身塑料制件的内部分子流动性增加,导致材料本身在高温环境下会出现力学强度的衰减;同时,前端框架在实际工况中,当受到风阻较大时,汽车引擎盖会将前端框架的锁扣区域破坏。因此,需要建立一套表征前端框架在高温环境下锁扣区域强度的合适的方法,找出影响产品刚度可靠性的薄弱点。

1. 方案设计思路

前端框架的力学试验包括:锁扣区域刚度和强度试验(包括高温、常温以及低温),机盖锁扣的保持力试验,冷却模块安装点的刚度试验,保险杠安装点刚度试验,缓冲块区域刚度试验,扭转刚度试验,中冷器安装点刚度等。

需要通过多功能刚度平台设备对模拟实车安装状态的前端框架进行锁扣区域的强度测试,确认到底是材料的原因,还是结构设计的原因。

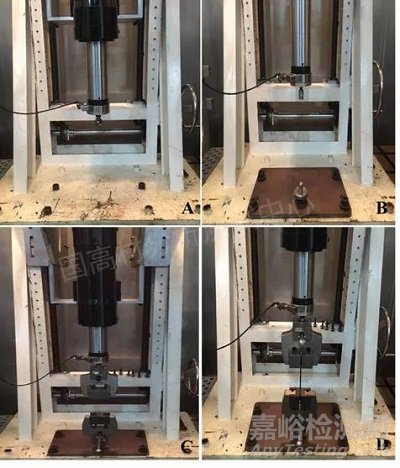

图1(A)多功能刚度平台设备整体外观图;

(B)多功能刚度平台原底座上增加一套固定下端拉伸夹具的底板后的整体外观图;

(C)上端作动缸体连接拉伸试验上夹具,下端底板固定拉伸试验下夹具;

(D)多功能刚度平台测试测试伸样条示意图

2. 前端框架整体搭建方式的差异性

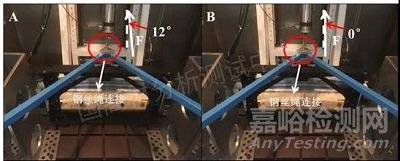

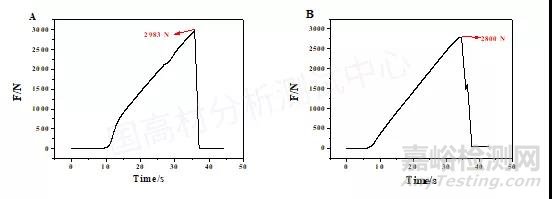

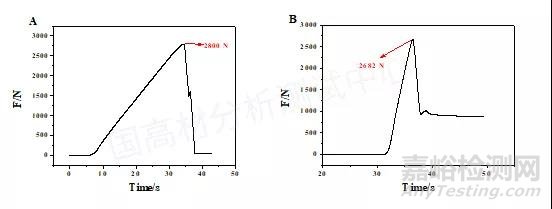

分别进行了高温锁扣区域的锁扣强度测试,具体的搭建和测试结果如下:从图2(A)和图2(B)的结果可以看出,当作动缸体和安全锁扣所在的切线方向的夹角为12°时,其前端框架高温锁扣区域的极限强度为2983 N,相比较当作动缸和安全锁扣的切线方向平行时的极限强度2800 N要更高一些,这主要的原因是由于当存在角度为12°时,并且假定前端框架高温锁扣区域的强度为Fmax,则当作动缸的方向的力值≥Fmax/Cos12°时,前端框架的安全锁扣将会被拔出。

图2(A)前端框架固定示意图,模拟引擎盖(蓝色工装)扣在前端框架安全锁扣上,坐动缸体和引擎盖采用钢丝绳连接的方式,作动缸体施加力的方向和安全锁扣所在的平面方向的夹角为12°,下方的曲线图A是按照此种搭建方式测得的高温锁扣区域的力随着时间的变化关系图;

(B)模拟引擎盖扣在前端框架安全锁扣上,坐动缸体和引擎盖采用钢丝绳连接的方式,作动缸体施加力的方向和安全锁扣所在的平面方向的夹角为0°,下方的曲线B是按照此种搭建方式测得的高温锁扣区域的力随着时间的变化关系图

而当作动缸和安全锁扣所在的切线方向平行时,当则当作动缸的方向的力值≥Fmax时,前端框架的安全锁扣将会被拔出。因而采用A种方式得到的前端框架的锁扣区域的强度将会更大一些。

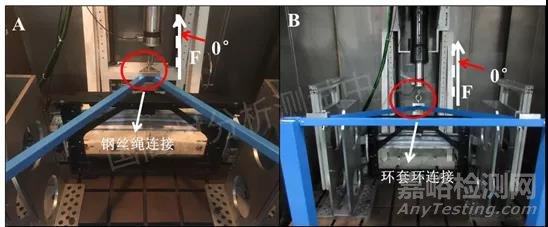

当作动缸和安全锁扣的切线方向平行时,如图3(A)所示采用的钢丝绳连接作动缸体和模拟引擎盖,如图(B)所示的是环套环的连接方式连接的作动缸体和模拟引擎盖。从测试结果可以看出,利用钢丝绳连接的方式其测试的高温锁扣区域的强度(2800 N)相比较利用环套环的方式测得的锁扣区域的强度(2682 N)更高,主要的原因是由于钢丝绳有一定的弹性形变,这将会在一定程度上消耗部分能量。因而从以上的测试结果可以看出,无论采用哪一种检测方法,都很难达到其锁扣区域的强度为3500 N,主要的原因还是在材料本身的高温环境下的强度较低,或者说其锁扣区域的结构设计不合适。为了确保我们的测试过程的准确性,我们在下面进行了多功能刚度平台的力值传感器的校准以及多功能刚度平台和电子万能试验机的对标工作。

图3(A)模拟引擎盖(蓝色工装)扣在前端框架安全锁扣上,坐动缸体和引擎盖采用钢丝绳连接的方式,作动缸体施加力的方向和安全锁扣所在的平面方向的夹角为0°,下方的曲线图A是按照此种搭建方式测得的高温锁扣区域的力随着时间的变化关系图;

(B)模拟引擎盖(蓝色工装)扣在前端框架安全锁扣上,坐动缸体和引擎盖采用环套环连接的方式,作动缸体施加力的方向和安全锁扣所在的平面方向的夹角为0°,下方的曲线图B是按照此种搭建方式测得的高温锁扣区域的力随着时间的变化关系图

3. 力值传感器对标

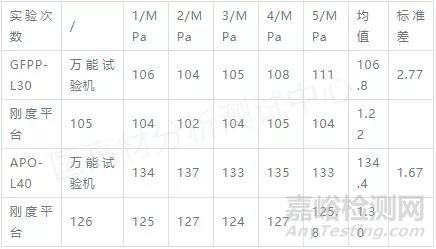

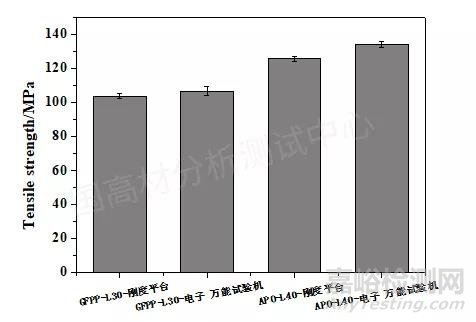

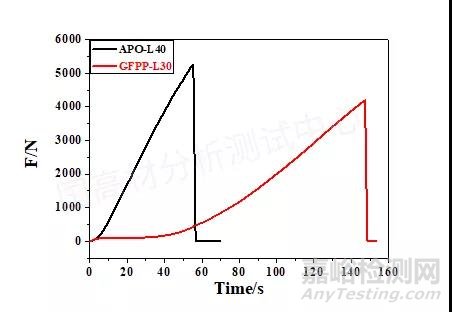

为了能够进一步确认测试结果的准确性,我们按照电子万能试验机测试拉伸样条的方法,将多功能刚度平台改造成了一种简易的拉力计,选取两种材料(APO-L40和 GRPP-L30),控制两者的拉伸速率都为10 mm/min,比较电子万能试验机和多功能刚度平台测试这两种材料的拉伸强度。

从下表1以及图4的拉伸强度的结果可以看出,多功能刚度平台测试的结果无论是GFPP-L30还是APO-L40两种材料的拉伸强度5次测试的拉伸强度结果的标准差都相比较电子万能试验机要低。初步表明刚度平台的测试拉伸强度的结果稳定性相对更好一些。

表1多功能刚度平台和电子万能试验机测试样条拉伸强度结果

图4 多功能刚度平台和电子万能试验机测试样条拉伸强度对比图

图5 多功能刚度平台测试APO-L40和GFPP-L30材料得到的力值随着时间的变化关系图

4. 动态测试研究

对于一些高速拉伸领域,基本上不能通过传统的电子万能试验机进行测量。然而多功能刚度平台设备的最快速度可以达到3 m/s,可以实现包括1BA样条的高速拉伸试验。另外由于多功能刚度平台电动缸可以通过软件的设置对位移和速度进行精确控制,这样便可以实现步进值增加的力学控制模式。

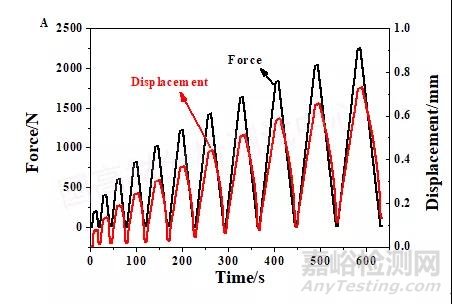

图6(A)常温环境下静态试验条件下,拉伸样条受到的力值和位移两个参数随着时间的变化关系曲线;

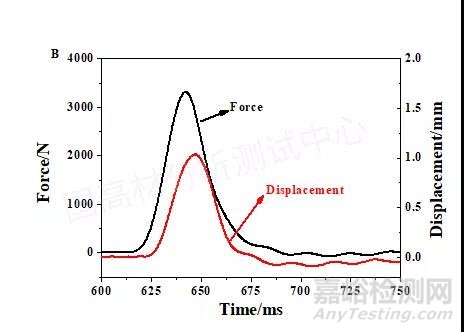

(B)常温环境下,对拉伸样条施加瞬时动态拉力3300N后得到的力值和位移两个参数随着时间的变化关系曲线。

如上图6(A)所示,采用PID控制方法,力模式设置为静态,初始拉力设置为0 N,步进增加值为200 N,直至2200 N。这样的测试项目,我们可以得到拉伸样条在受到步进增加力值的环境下,样条的弹性变形和残余变形量。

图6(B)同样是采用PID的控制方法,力模式设置为动态,给样条施加一个瞬间的3300 N的拉力。从图中我们可以看出,在60 ms的时间内就可以达到3300 N的拉力,并且可以同时检测样条在受到瞬间的拉力环境下样条本身的弹性变形量和剩余变形量。多功能刚度平台实现上述两个电子万能试验机不能实现的测试项目,在一定程度上拓宽了多功能刚度平台的潜在的测试能力,这将有利于模拟实际零件,比方说前端框架在受到风阻时,指定监测点处的弹性变形量和剩余变形量的变化,以达到在材料级别快速筛选的目的;同时瞬间的动态测试可以模拟引擎盖在瞬间开启或者瞬间扣上时的瞬间冲击力,同样可以达到在样条级别快速筛选的目的。

来源:国高材分析测试中心