螺纹定位销用于锁紧和固定飞机某动力结构的主承力销,起到防止因主承力销造成飞行事故的作用。该螺纹定位销由0Cr16Ni6热轧退火钢棒材加工而成,主要加工工序为:车削-磨削-热处理-滚丝-磁粉检测。某0Cr16Ni6热轧退火钢螺纹定位销在服役过程中发生断裂,本文对该螺纹定位销的结构、材料、断口形貌及装配机理等方面进行分析,复现了断裂现场,分析和验证了螺纹定位销的断裂过程及原因。

1 理化检验

1.1 宏观观察

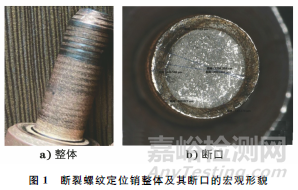

螺纹定位销的结构分为头部、定位光杆部分、变截面部分及螺纹部分。其中光杆部位加工工艺为磨削,变截面部位加工工艺为车削,螺纹部位加工工艺为滚丝。螺纹规格为M6-e6,定位光杆直径为8mm,公差等级为f7,中间采用34°变截面连接。在完成所有加工工序后对其进行磁粉检测,对检测合格的螺纹定位销进行镀铜处理。螺纹定位销的断裂处为变截面过渡区小端。

断裂螺纹定位销整体及其断口的宏观形貌如图1所示。断口位于变截面过渡区靠近小端处,垂直于轴线,未见明显塑性变形,可见疲劳弧线特征,疲劳由表面线性起源,疲劳源区整体比较平整,源区未见冶金缺陷和机械加工痕迹。稳定扩展区的断面平坦细密,疲劳裂纹扩展较充分,可见该螺纹定位销的工作载荷并不大,但起源特征表明裂纹萌生应力较大。分析其断裂过程为由表面向心部扩展。心部局部光亮,这是由断裂后断面彼此摩擦导致的。

断口外侧存在一个与轴向约呈一定夹角的下凹环形斜面,环形斜面呈棕红色,这是因为表面镀铜脱落后落入凹环形面,与断面摩擦,从而黏附在环形断面处。

观察螺纹定位销光杆部位及变截面部位,发现铜镀层发生环状脱落,存在目视可见的环形凹痕,初步分析应为装配过程或者使用过程中造成的损伤。

1.2 化学成分分析

将断裂的螺纹定位销沿轴线方向剖开并取样,采用直读光谱仪分析其化学成分,根据试验结果可知:该螺纹定位销的化学成分均符合技术要求。

1.3 扫描电镜分析

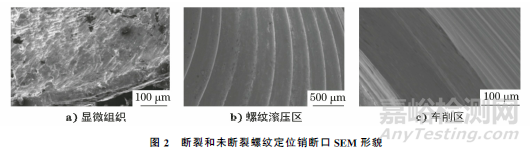

采用超声波清洗螺纹定位销后,在扫描电镜(SEM)下对断口环形面进行观察,未见明显的夹杂、疏松和气孔等缺陷,环形面大部分区域均可见约呈45°的犁痕,犁痕方向有一定规律性[见图2a)]。同时选取一件未断裂的螺纹定位销,对螺纹滚压区[见图2b)]和车削区[见图2c)])进行观察,发现也存在方向性较强的犁痕,形貌特征符合相关机械加工特征。

2 对比试验与仿真模拟

2.1 疲劳试验

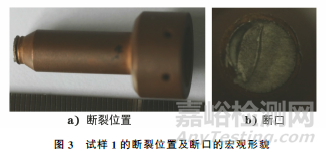

选取一个与断裂螺纹定位销同规格的未断裂螺纹定位销(试样1)进行疲劳试验,查找正常疲劳断裂位置,并分析其断面形貌。发现该定位销断裂于第一个螺纹根部,而不是变截面过渡区。螺栓的断裂最常发生在头部与螺杆交接处,以及螺纹与螺杆交接处的不完全螺纹(靠近螺母的第一个螺纹)部位,尤其以断裂于第一个螺纹处最为普遍,因为该位置承受载荷最大,应力也最大。经过对比,试样1的断口形貌及断裂位置与断裂螺纹定位销完全不同。试样1的断裂位置及断口的宏观形貌如图3所示。

2.2 扭转试验

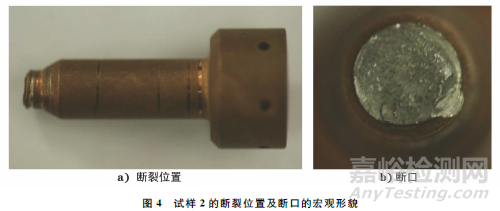

另选取一个与断裂螺纹定位销同规格的未断裂螺纹定位销(试样2)进行扭转试验,用于模拟异常使用情况。模拟使用环境,对试样2进行非正常的大应力扭转和切应力疲劳载荷试验。试样2断裂于第一个螺纹根部,而不是变截面过渡区。试样2的断裂位置及断口的宏观形貌如图4所示。

2.3 热曝露试验

断裂螺纹定位销的断口环形面含铜元素,为了验证铜元素是否存在热迁移,根据其使用环境、镀铜时间及工作时间,开展热曝露试验。将试样1放入120℃的烘箱中14d,检查其断口,结果未发现铜层,可以排除铜元素热迁移的可能性。

2.4 模拟缺陷试样的磁粉检测及疲劳试验

因不能排除交付前存在机械加工缺陷的可能性,制作模拟缺陷试样,并对试样开展磁粉检测及疲劳试验。按断裂螺纹定位销的尺寸制作3组对比试样(未滚压螺纹),在原有断裂区域预制7个不同尺寸的刻槽(见图5),具体尺寸(宽×深)分别为:第一组为0.1mm×0.3mm,0.1mm×0.5mm;第二组为0.3mm×0.1mm,0.3mm×0.3mm,0.3mm×0.5mm;第三组为0.5mm×0.1mm,0.5mm×0.3mm。

经过磁粉检测,仅第一组刻槽试样可检出缺陷。刻槽的深宽比越大,漏磁场也越强,更易于发现缺陷;如果刻槽宽度过大则无法检测出来,但是对于裂纹尺寸过大等情况,肉眼是可见的,交付时就能发现。这就排除了交付时漏检的可能性。

对模拟缺陷试样开展疲劳试验,虽然试样断裂在刻槽部位,但是断口形貌与断裂的螺纹定位销形貌不同。对此,经过模拟缺陷试验验证,排除了机械加工缺陷的可能性。

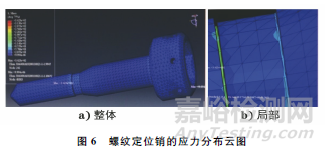

2.5 仿真模拟

将螺纹定位销的三维模型导入到有限元分析软件ABAQUS中,根据定位销的实际服役情况和断裂位置,对其螺纹(除第一圈螺纹外)施加全固定,对定位销施加拉力和扭力载荷,可见定位销的应力集中位置有两处,一处为螺纹收尾处,一处为变截面过渡区,模拟试验证明了螺纹定位销断裂的原因可能与变截面过渡区的异常应力集中相关,螺纹定位销的应力分布云图如图6所示。

3 装配过程分析

观察断裂的螺纹定位销,发现其光杆部位下端存在6条目视可见的环形凹痕,变截面部位同样存在3条目视可见的环形凹痕,且凹痕部位表面镀铜层已脱落,目视可见凹陷深度。分析其安装部位,该部位整体为通孔结构。装配时需要使用螺纹定位销及下侧的弧形螺纹块将基体件、空心轴套固定起来。

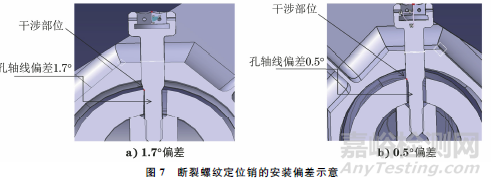

观察断裂螺纹定位销的外观,并结合装配过程对其进行分析,安装时可能存在螺纹推力销轴线与空心轴套定位孔轴线不同轴的情况(见图7)。当空心轴套定位孔轴线与螺纹推力销的轴线发生1.7°偏差时,螺纹定位销的孔边与定位销变截面下端干涉。随着螺纹定位销的不断拧紧,空心轴套受到螺纹定位销变截面的限制,并随着变截面锥度被动发生旋转,当彼此轴线发生0.5°偏差时,空心轴套定位孔边与螺纹定位变截面上端干涉。随着进一步拧紧定位销,空心轴套定位孔边不断刮擦螺纹定位销圆柱面,导致螺纹定位销表面产生凹痕。凹痕处为应力集中区域,易使定位销发生疲劳断裂。

4 综合分析

通过对断裂螺纹定位销的断口进行检查,可见疲劳弧线和典型的疲劳条带,可以确定该螺纹定位销在某种因素影响下发生了疲劳断裂。

基于断裂螺纹定位销结构及装配过程开展分析,其受到垂直于轴线的剪切力和沿着轴线方向的轴向拉力。发生疲劳断裂的原因有:材料疲劳强度不足、装配及工作应力过大、表面缺陷(如沟槽、凹痕及加工刀痕等)、表面有尖角等应力集中区以及热处理缺陷(如氢脆)、材料缺陷(如夹杂、疏松气孔、微裂纹)等。

对断裂螺纹定位销进行了SEM分析、化学成分分析及硬度测试,排除了材料本身存在缺陷的可能性;对断裂螺纹定位销开展了疲劳试验和扭转试验,排除了材料强度不足的可能性;对其开展仿真模拟,发现定位销的应力集中位置有两个部位,一处为螺纹收尾处,一处为变截面过渡区,证明了其断裂原因可能为变截面过渡区的异常应力集中。对装配过程进行分析并模拟装配时的轴线偏移情况,证明了轴线偏移可以导致螺纹定位销表面产生环形凹痕,凹痕处为应力集中区域,易造成疲劳断裂。

经过各种检查及相关试验验证,可知螺纹定位销的断裂过程为:螺纹定位销在装配时,其轴线与空心轴套定位孔轴线不重合,在拧紧过程中,空心轴套定位孔边刮擦螺纹定位销变截面及圆柱面,导致螺纹定位销相关表面产生环形凹痕。环形凹痕处为应力敏感区,定位销在环形凹陷区域发生应力集中,并萌生裂纹,裂纹持续扩展,当裂纹区域疲劳强度低于承受的工作拉力时,螺纹定位销发生瞬间断裂。

5 结语及建议

螺纹定位销的断裂属于疲劳断裂,造成疲劳断裂的主要原因是在安装过程中螺纹定位销轴线与空心轴套定位孔轴线不重合,导致彼此刮擦产生凹痕,凹痕处的应力集中使应力增大,当螺纹定位销所受载荷超过了材料的疲劳强度时,裂纹会不断扩展直至断裂。建议在螺纹定位销装配时增加预安装工序:首先用专用工具将基体件、空心轴套定位孔调整同轴,然后再安装螺纹定位销,杜绝装配时刮伤螺纹定位销表面的情况。