润滑剂是片剂或胶囊剂处方开发中必不可缺的配方成分之一,它在处方中可以兼具抗粘性、助流性及润滑性的作用。其中,硬脂酸镁(MgSt)因其优异的润滑效率和低成本而成为片剂生产过程中最常用的润滑剂。在实际应用过程中,我们发现它在发挥以上优势作用的同时,经常也会带来一些不良影响:例如,硬脂酸镁或其他脂肪酸金属盐可降低片剂的硬度,延缓片剂的崩解和溶出。另外硬脂酸镁的掺入也被发现增加了片剂的脆性,提高了片剂的脆碎度。因此,我们制剂工艺人员首先需要详细的了解造成以上不良影响的根本原因所在,从而可以在此基础上选择其最佳用量或者换用其他更适宜的润滑剂以消除不良影响。

1、MS影响片剂崩解、溶出的原因分析

首先,硬脂酸镁本身是疏水性的,它之所以可以起到润滑作用是因为其分子结构中具有活性末端基团的长链分子很容易吸附在金属或者粒子表面,从而在其表面之间或者界面处形成层/膜,可以有效阻止粉末颗粒之间或者粉末颗粒与物体面的接触。当然,我们并不希望它形成一种连续的润滑膜,因为如果润滑剂的使用剂量过高或者总混时间过长,润滑剂在颗粒表面的覆盖更广,会逐渐形成连续的润滑膜,一方面会导致颗粒间的键合作用力减弱,导致片剂的性能较差;另外,如果颗粒表面覆盖更多的疏水性润滑剂,也会影响水溶性介质更好的进入片芯,从而影响片剂的崩解和溶出。这种影响的大小可能取决于MS的用量、粒径、药物性质、片剂配方组成、各种加工变量以及溶出条件(特别是搅拌强度)的选择。

2、解决措施

2.1 选用疏水性润滑剂硬脂酸镁的时候,要注意合理选择用量及优化混合参数

一般《药用辅料手册》或一些文献中会建议片剂配方中常见润滑剂的典型用量范围,如表1所示。我们制剂工艺人员选用润滑剂通常是取决于公司或个人经验。然而,选择润滑剂的类型和数量以获得最佳润滑并不是一件简单的事情。润滑剂的最佳使用取决于其固有的润滑效率和压缩粉末的性能。一个润滑不足或过度润滑的配方不仅影响产品质量和生产效率,也会使得压片模具寿命缩短。因此在了解产品性能的基础上,应充分考虑与商业片剂生产相关的高速润滑效率来决定润滑剂的最佳用量。还要更好地了解混合机类型、体积、混合强度和时间对产品性能的影响。

表1 常用润滑剂的种类及用量范围

2.2 换用亲水性润滑剂

硬质富马酸钠是一种亲水性的润滑剂,它对使用量和混合时间基本不敏感,不同的使用量和混合时间,对片剂的可压性、崩解和溶出基本没有影响,因此,在某些固体制剂的处方中,硬质富马酸钠是硬脂酸镁的一种良好替代品。扫描电子显微图显示了富马酸硬脂酰钠、硬脂酸镁的扫描电子显微图。硬质富马酸钠颗粒是由近球形的小颗粒凝聚而成,形成光滑、不连续、有光泽的表面。然而,硬脂酸镁颗粒的尺寸要小得多,看起来像层层叠在一起的片状。有文献研究了硬质富马酸钠和硬脂酸镁加入处方中混合不同时间对胶囊崩解时间的影响,结果显示含硬质富马酸钠胶囊的崩解时间在混合28分钟后没有增加,对溶出也基本无影响;含硬脂酸镁胶囊的崩解时间随着混合时间的延长而逐渐增加,溶出也逐渐降低。

十二烷基硫酸钠也具有优异的片剂润滑性能,因此也可以考虑将其应用于制剂处方开发中,除非存在特定的不相容性或稳定性问题。例如有文献研究使用了疏水性润滑剂硬脂酸镁和水溶性润滑剂十二烷基硫酸钠对水杨酸片剂中溶出速率的影响。结果显示了硬脂酸镁可明显降低溶解速率,而十二烷基硫酸钠则相反。疏水润滑剂硬脂酸镁形成了一个不透水的表面屏障,不仅可以延长片剂和颗粒的崩解时间,还可以通过缩小药物颗粒与溶剂之间的界面面积来延缓片剂中药物的溶解。而十二烷基硫酸钠提高溶解速率的作用主要是由于表面活性剂的界面张力降低作用以增加润湿性,使溶剂更好地渗透到片剂和颗粒中。

2.3换用超级崩解剂

在硬脂酸镁的疏水膜不能完全包裹颗粒的前提下即未发生明显过度润滑时,换用崩解性能更好的崩解剂可以提高片剂的崩解和溶出能力,因为一旦它们与溶出介质接触,超级崩解剂的膨胀就不会被抑制,高度膨胀的超级崩解剂完全破坏颗粒的表面疏水结构,允许溶出介质进一步渗透到颗粒中。有文献研究结果可知由淀粉衍生而来的高效崩解剂羧甲基淀粉钠可显著提高片的溶出能力,而玉米淀粉和预糊化淀粉缺乏超级崩解剂的膨胀能力,无法破坏颗粒周围的疏水膜因而导致溶出速率较低。且含有预胶化淀粉的颗粒与玉米淀粉相比,溶解性降低幅度更大。这可以解释为预胶化淀粉是比玉米淀粉粘性稍好的粘合剂。

2.4 调整片芯处方组成即提高片剂的脆性辅料比例

在混合过程中,颗粒周围被疏水性润滑剂硬脂酸镁黏附形成一层疏水薄膜,薄膜的疏水性一定程度减慢了颗粒的溶解。然而,在压片过程中,薄膜被破坏,颗粒破碎,由于破碎,形成了新的未被涂覆的表面,所以其片剂的溶出仍然不受影响。这种情况下,就需要调整处方中的脆性辅料比例要大于塑性辅料,常用的脆性辅料包括乳糖、甘露醇等,它们在压缩后表现出高度的破碎,其广泛的碎片提供了新的未涂覆的表面。而配方中的塑性辅料如微晶纤维素和预糊化淀粉,不会发生广泛破碎,且像微晶纤维素等塑性物料表面粗糙,为硬脂酸镁提供了较多的附着点,因而混合时间越长,硬脂酸镁黏附越多,结合面会被硬脂酸镁形成的隔离膜阻断,因而颗粒间的结合力变差,导致片剂的可压性和溶出会收到一定程度的影响。

2.5 使用外部润滑替代内部润滑

外部润滑作为一种替代润滑方法在制药行业中也逐渐引起了业内人士极大的兴趣。应用外部润滑,干润滑剂直接输送到压片工具上,从而最大限度地减少与内部润滑相关的负面影响。外部润滑的另一个主要优点是消除了最后的混合步骤,从而节省了时间和成本。例如有文献研究中,使用压实模拟器中实施的外部润滑系统处理六种润滑剂即硬脂酸镁、富马酸硬脂酸钠、硬脂酸、山嵛酸甘油酯、泊洛沙姆 188 和蔗糖单棕榈酸酯。研究了与压片工艺(主压实压力和压片速度)和外部润滑系统(喷洒时间、雾化压力和除尘系统)相关的工艺参数对安慰剂配方(80%甘露醇 – 20%微晶纤维素)响应的影响。且以内部润滑的混合物(0.75 – 4%)作为参比结果对比。事实证明,所有润滑剂都成功地通过外部润滑降低了顶出力,同时与内部润滑相比,润滑剂浓度大大降低。无论润滑剂类型如何,都没有观察到外部润滑对拉伸强度和崩解时间的负面影响。这与内部润滑形成鲜明对比,内部润滑通常观察到抗拉强度降低和崩解时间延长。

虽然已经证明了外部润滑的潜力,但该方法的应用主要限于MgSt,并且对应用外部润滑的其他润滑剂的适用性和有效性的了解有限。相信随着时间的发展,会有越来越多的数据来证实外部润滑的可替代性及可实现性。

参考文献:

[1] z. T. CHOWHAN AND LI-HUA CHI,Drug-Excipient Interactions Resulting from Powder Mixing IV: Role of Lubricants and Their Effect on In Vitro Dissolution [J]Journal of Pharmaceutical Sciences, 1986 ,6(75):542-545、

[2] GERHARD LEVY and ROBERT H. GUMTOW,Effect of Certain Tablet Formulation Factors on Dissolution Rate of the Active Ingredient Ⅲ Tablet Lubricants[J]Journal of Phnrmaceiitical Sciences, 1963 ,12(52):1139-1144

[3] D.S. Desai, B.A. Rubitski, S.A. Varia and A.W. Newman,Physical interactions of magnesium stearate with starch-derived disintegrants and their effects on capsule and tablet dissolution[J]International Journal of Pharmaceutics, 91 (1993) 217-226

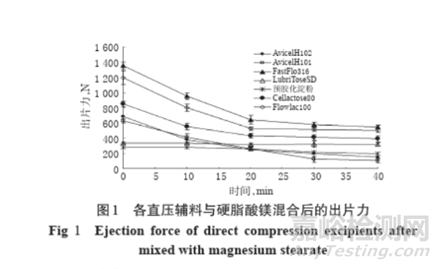

[4] 岳国超等,新型直压辅料的粉体学性质评价[J].中国药房,2014,25(9):833-836

[5] Cedrine de Backere , Margot Surmont,Thomas De Beer,et al, Screening of lubricants towards their applicability for external lubrication[J] International Journal of Pharmaceutics, Volume 632, 5 February 2023