铝合金已大量应用在航空航天领域。目前,铝合金在民用飞机结构上的用量占比为 70%~80%,在军用飞机结构上的用量占比为40%~60%。作为经典的轻金属材料,在未来相当长时间内,铝合金仍将为航空航天领域最主要的结构材料。铝合金锻件用量约占航空航天用铝合金总量的15%,虽然所占比例不大,但锻件都是承受大载荷、对力学性能要求高的关键部件。由于用途特殊,大多数航空铝合金锻件都具有结构复杂、形状异形的特点,因此铝合金锻件不同部位及方向的力学性能存在较大差异。力学性能检测试样的取样方式对评价锻件的力学性能至关重要,取样方式如果不合理就很可能对锻件性能判定结果造成严重偏差。挤压或冷拉(轧)产品有相应的国家标准,这些标准对试样的切取部位和方向进行了详细规定,锻件的取样方式通常由用户和供方协商确定。

研究人员以7055铝合金飞机轮毂锻件为例,检测了轮毂底部不同取样位置、不同取样方向、不同规格试样的室温力学性能,结合轮毂锻件毛坯、零件图以及锻件毛坯的锻造流线,分析了各种取样方式对检测结果的影响,最后探讨了航空铝合金锻件拉伸试样取样方式的依据。

1、 试验方法

1.1 试验材料与设备

试验材料为7055铝合金,主要化学成分为Al-8.0Zn-2.1Mg-2.3Cu,具体成分见GB/T 3190—2008《变形铝及铝合金化学成分》。锻造设备为3000t四柱油压机,热处理炉为淬火炉和时效炉。力学性能检测设备为拉伸试验机。

1.2 试验过程

选用规格为160mm×455mm(直径×长度)的7055铝合金挤压棒材进行试验,采用胎膜锻造方式在3000t液压机上分两道次将棒材锻压成轮毂毛坯,锻造温度为(440±10)℃;对锻造毛坯进行粗车和去掉飞边后,再对其进行热处理,热处理采用双级固溶(450℃/3h+475℃/3h)和双级时效制度(120℃/8h+160℃/24h);热处理结束后在轮毂上切取力学试样,根据GB/T 228.1—2021《金属材料 拉伸试验 第1部分:室温试验方法》制备标准试样,在万能拉伸试验机上检测试样的力学性能;另外切取轮毂截面,将其打磨并抛光后,用温度为80℃,质量分数为20%的NaOH溶液腐蚀试样15min,观察轮毂毛坯的锻造流线。

2、 试验结果

2.1 航空铝合金锻件取样方式

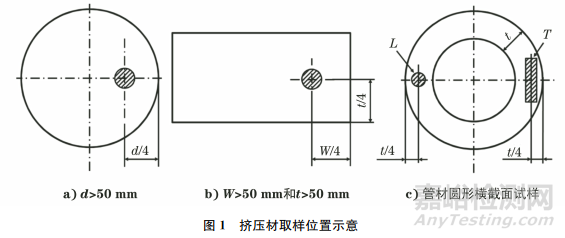

对力学性能检测试样的取样方式进行规定是合理评价零件或材料性能的基础。管材、棒材和型材都属于基础原材料,GB/T 16865—2013 《变形铝、镁及其合金加工制品 拉伸试验用试样及方法》和GB/T 2975—2018《钢及钢产品 力学性能试验取样位置及试样制备》中已对力学性能试验取样位置进行了详细规定。挤压材取样位置如图1所示,通常只规定挤压材的纵向性能,且截面为相对规则的形状,因此取样位置都在相应的几何对称部位。对于锻件,很难在国家标准中明确规定毛坯的取样位置,而且锻件有其特殊性,难以标准化。

对于锻件,尤其是模锻件,在锻造方案的制定过程中,会根据零件形状、尺寸规格设计其模具和锻造工序,让金属的变形流线与零件负载情况相契合,因此锻件的力学性能可能处处不相同。没有相应的标准规定模锻件的取样方式,通常是用户与锻件提供方协商确定取样位置。然而,必须要依据一定的原则确定取样方式。某新型直升机铝合金轮毂锻件毛坯实物和剖面如图2所示,图2中1,2,3位置为力学性能检测试样位置,分别为轮毂外缘切向、轮毂壁高方向、轮毂底部径向。在飞机滑跑过程中或者刹车时,飞机机轮外缘会受到地面切向的摩擦力,此时要确认机轮受切向载荷时的服役情况,由此确定取样位置1;机轮轮毂外缘有一定锥度,机轮在服役过程中有向外压出的趋势,轮毂轴向受拉力作用,确定了取样位置2;当飞机垂直起降或者静止时,以地面为切面,机轮受到指向圆心的力,此时要确认机轮径向负载情况,所以确定取样位置3。

经过以上分析可知,航空铝合金锻件取样的依据是零件在服役过程中的受力情况。只有根据服役实际工况条件确定取样位置,才能合理考察锻件的性能。

2.2 取样方向对检测结果的影响

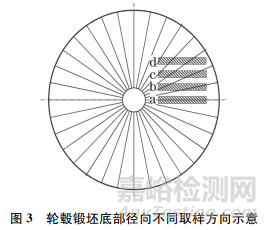

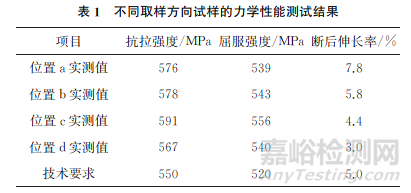

轮毂锻坯底部径向不同取样方向如图3所示,其中位置a指向圆心,为标准径向,位置b到位置d依次偏离径向。不同取样方向试样的力学性能测试结果如表1所示。由表1可知:不同取样方向的抗拉强度和屈服强度均满足技术要求,这是由于7055铝合金具有高强、高韧性能;断后伸长率变化很大,位置a的断后伸长率为7.8%,从位置b到位置d的断后伸长率依次降低,位置d的断后伸长率为3.0%,位置c和d的断后伸长率均小于技术要求。

对锻件来说,断后伸长率与锻造变形方式密切相关,与金属锻造流线有关,平行流线(顺流线)方向的断后伸长率最大,垂直流线方向的断后伸长率最小。YS-T 479—2005 《一般工业用铝合金锻件》和GJB 2351—1995《航空航天用铝合金锻件规范》中规定的顺流线方向与非顺流线方向的断后伸长率相差最大可以达到85%。轮毂底部的流线为放射状,试样a与流线完全平行,试样b与流线形成一定角度,从c到d,试样与锻造流线的角度越来越大。因此,试样a对应的断后伸长率最大,由b到d依次减小。美国航空航天材料标准规定,试样轴线与锻造流线的夹角不能超过15°。综合分析可知,图3中取样位置a满足正确的径向取样规则,其余位置均不符合要求,检测结果也不能正确反映机轮轮毂锻坯径向的性能。

2.3 取样位置对检测结果的影响

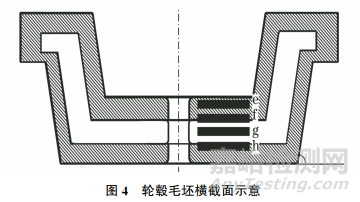

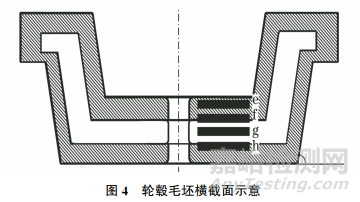

轮毂毛坯横截面如图4所示,e、f、g、h是轮毂横截面上4个不同取样部位,e靠近锻坯表面,g基本在截面的几何位置,f和h位于几何中心两侧。表2为上述4个部位的力学性能测试结果。由表2可知:位置e的抗拉强度、屈服强度以及断后伸长率都是最小的,且断后伸长率小于技术要求,抗拉强度和屈服强度也刚好满足技术要求;位置f和h的力学性能相当,位置g的抗拉强度和屈服强度略低于f和h位置,但完全满足技术要求。

由于位置e试样贴近锻件表面,胎膜锻造过程中锻件表面与模具接触,在二者相对运动过程中有很大的摩擦力,使局部温度过高,导致锻坯表面有一定程度的组织损伤(晶粒粗大、毛边裂纹等)。另外,在热处理过程中,零件表面因为局部温度过高会形成一层浅表层过烧组织,该组织可以成为裂纹源,导致零件性能下降。因此,贴近锻件表面位置e的性能最差。由于位置f和h远离锻坯表面,同时所在位置变形量足够大、变形充分,且锻造流线顺畅,因此该位置的抗拉强度、屈服强度和断后伸长率都符合要求。虽然位置g性能不是最好的,但作为对轮毂锻坯性能的合理评价,力学性能试样切取位置g是最合适的,一方面,位置g在轮毂零件精确尺寸的几何中心,最能真实反映最终零件的性能,另外,根据GB/T 16865—2013规定,锻件力学性能试样的切取位置为厚度最大处 。

2.4 拉伸试样规格对检测结果的影响

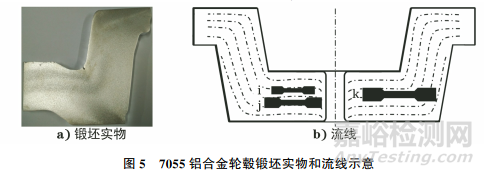

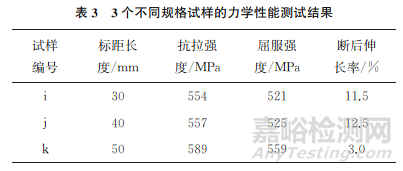

7055铝合金轮毂锻坯实物和流线如图5所示,图中i、j、k是截面上不同规格的3根试样所在位置。表3为3个不同规格试样的力学性能测试结果。由表3可知:标距为30mm和40mm拉伸试样的力学性能相当,断后伸长率分别为11.5%和12.5%,而标距为50mm的拉伸试样断后伸长率只有3.0%,且k号试样断裂的位置在标点处。

通常情况下,拉伸试样只需要满足标距是标距段直径的5倍,试样规格不会影响检测结果,即试样规格越大,避开微小缺陷(夹杂、涡流等)的机会就越小,可以采集到更多零件本体材料组织,更能全面真实反映零件的性能。然而对于复杂结构锻件,切取试样时不能穿越锻造流线交接区或者流线方向改变区。

3、 结论

(1)在底部径向位置取样,方向指向圆心为标准径向,该试样的综合性能最好,抗拉强度为576MPa,屈服强度为539MPa,断后伸长率为7.8%。偏离标准径向越多,试样轴线与锻造流线夹角越大,断后伸长率越小,偏离到一定程度后,断后伸长率小于技术要求。

(2)当拉伸试样的切取位置太贴近锻坯表面时,该试样的抗拉强度、屈服强度以及断后伸长率均偏低,得到的检测结果不能用来评估锻件的真实性能。当试样的切取位置在变形良好区域,但又没完全在锻坯几何中心时,所检测结果也不能如实反映零件的性能。

(3)在相同的径向位置取样时,当拉伸试样不穿过锻造流线交接区时,不同规格试样的力学性能测试结果并无差异,标距为30mm和40mm试样的断后伸长率分别为11.5%和12.5%,当试样截取位置穿过两个方向锻造流线交接区时,断后伸长率明显减小,标距为50mm试样的断后伸长率为3.0%,且断裂位置在标点处。

作者:周小军1,王宇锋2,王飞3,陈来1,田进1,李俊1

单位:1.魏桥(苏州)轻量化研究院有限公司;

2.航空工业贵州安大航空锻造有限责任公司;

3.贵州新安航空机械有限责任公司

来源:《理化检验-物理分册》2024年第2期