您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-07-24 16:10

氢能源作为现“双碳”时代的清洁能源之一,在未来可能为世界摆脱化石能源发挥关键作用。太阳能和风能现如今在新能源领域有着很大的发展潜力,但是这类能源的一个关键问题是,其能源生产的高峰和低谷是随着周期变化而出现的,而这些周期不一定与能源需求的高峰和低谷一致。氢能能够作为补充能源,使用上述两种能源高峰期的过剩电力生产氢气并储存,转而在有需求的时候通过电化学燃料电池转化为可用能源。氢能有着一定的发展潜力,但其运输和储存一直是该领域的难点,氢脆效应下金属材料的疲劳性能和寿命预测都是亟待研究的问题。

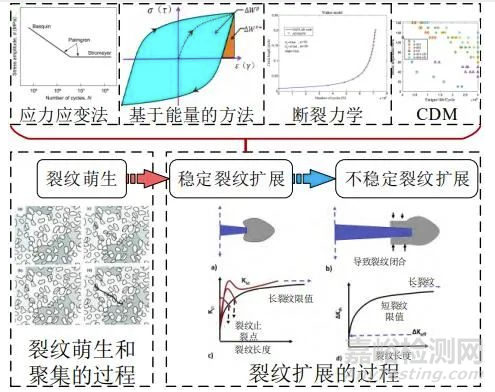

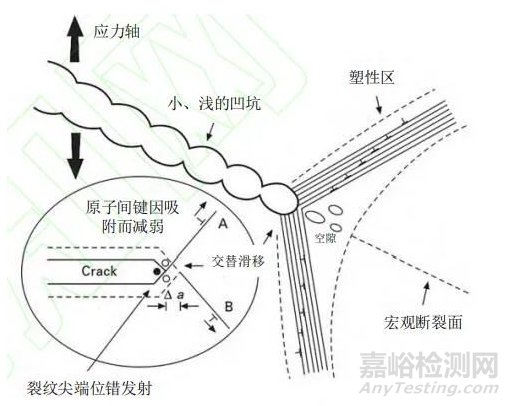

金属材料的疲劳失效是工程中常见的现象,其可被定义为材料承受波动应力和应变时损伤累积的过程,这个过程体现在裂纹的形成上,而最终的结果就是零件的断裂和失效。对于疲劳裂纹的形成过程,不同的学者有不同的划分,Schijve将这个 过程分为四个阶段:裂纹成核、微裂纹扩展、宏观裂纹扩展和失效。Shang等人则是分为了五个阶段:早期旋回形成与破坏、微裂纹形核、短裂纹扩展、宏观裂纹扩展、最终断裂。尽管不同的学者有不同的划分方法,但总结起来有3个共同的阶段:裂纹萌生、稳定裂纹扩展和不稳定裂纹扩展,如图1所示。

图1 疲劳裂纹产生机制及评估方法

疲劳寿命是指材料从原始状态到失效所承受的循环次数。疲劳寿命预测是金属材料疲劳研究的广泛课题,在工程设计和维护中起着至关重要的作用。通常疲劳寿命是通过疲劳试验和分析来确定的,在疲劳试验中,材料或结构会经历一系列的循环载荷,载荷幅值和频率会根据实际工况进行设定。通过试验记录下载荷和循环次数之间的关系,进而确定材料或结构的疲劳寿命。

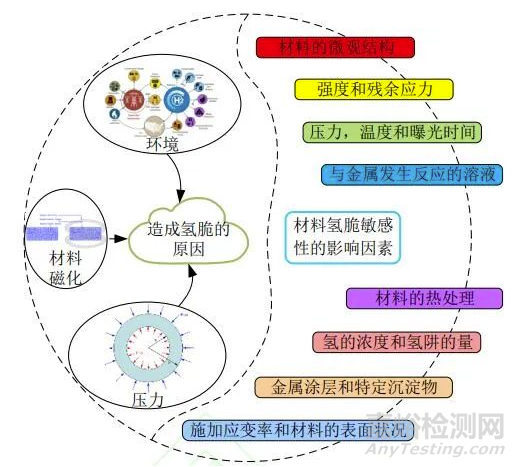

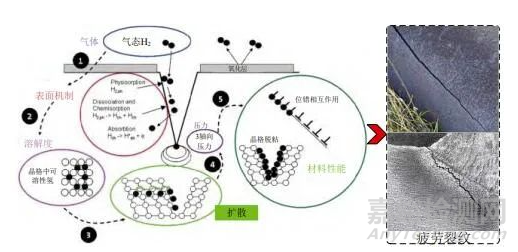

氢脆是指由于氢的存在,金属材料的力学性能在外载作用下急剧变化,并产生低塑性、不可逆损伤及低应力循环加载下的延迟断裂现象。大多数的金属受氢脆影响,像低合金钢、沉淀硬化钢、高温合金和铝合金,且不同金属不同程度地受到氢脆 效应影响,具有不同的性能变化和疲劳断裂机制,图2总结了金属材料氢脆现象形成的原因以及材料氢脆敏感性的影响因素。氢的存在使金属的延展性和疲劳强度降低,最终导致内部裂纹的形成。

疲劳裂纹扩展是金属材料安全设计中需要考虑的基本特性之一,在氢气中,金属材料的疲劳裂纹扩展行为加剧,特别是在高压、高浓度和变化加载频率等因素影响下,其疲劳裂纹扩展速率会显著增加,加速材料疲劳破坏的过程。这会大大降低金属材料的疲劳寿命,通过试验测试所获得的疲劳裂纹扩展速率等参数,可作为输入来构建疲劳寿命预测模型,进而预测疲劳寿命。因此对氢环境下金属材料疲劳裂纹扩展的研究是相关疲劳寿命预测的关键所在。

金属材料的疲劳寿命预测对于工程结构的可靠性和安全性有着重要意义,常见的一些疲劳寿命预测方法通常采用物理方法描述材料的疲劳损伤演化过程,进而通过模型来预测未来的行为。在氢环境下,由于氢脆、应力腐蚀和氢诱导裂纹扩展等现象,金属材料的疲劳裂纹扩展速率会增加,疲劳寿命降低。因此在疲劳裂纹扩展阶段常见的基于断裂力学的疲劳寿命预测方法在氢环境下的应用较为广泛。此外,随着近些年来机器学习的技术快速发展,相关应用也拓展到疲劳寿命预测领域。像支持向量机,人工神经网络等都是常用模型,不过这些方法在氢环境下的疲劳寿命预测应用很少,未来在该领域还有很大发展空间。

图2 材料氢脆的原因及氢脆敏感性影响因素

本文的目的是系统回顾氢环境下金属材料疲劳相关的研究,主要介绍氢脆及其影响下疲劳裂纹扩展、性能退化和寿命预测方面的内容。

1 、氢脆机制及相关行为对疲劳裂纹的影响

氢脆是指由于氢的存在,金属材料的力学性能在外载作用下急剧变化,并产生低塑性、不可逆损伤及低应力循环加载下的延迟断裂现象。其本质是材料中的氢在应力诱导下会富集于微缺陷处,随着应力值的攀升,该处氢浓度将达到临界值,并促 进缺陷处裂纹的萌生与扩展。随着裂纹的向外延伸,萌生的裂纹尖端成为新的应力集中区及氢富集区,驱使裂纹进一步扩展。反复的循环最终导致材料在宏观上表现为延迟断裂。延迟断裂即指在外载下结构件不会发生即时断裂,而是在应力的逐步诱导下,富集的高浓度原子氢群促使氢致裂纹形核、扩展,最终宏观表现为断裂失效。

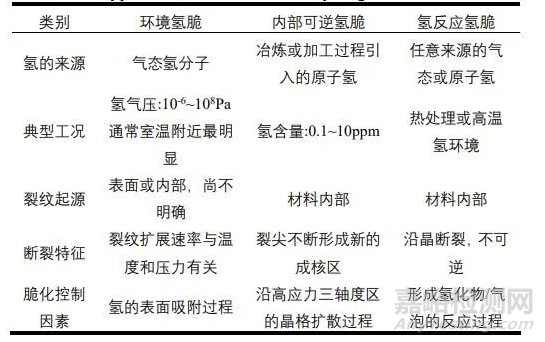

氢脆又分为环境氢脆、氢反应氢脆和内部可逆氢脆,其中氢反应和内部可逆氢脆属于传统的氢脆,其间的区别见下表1。长期工作在氢气环境中的储氢容器和管道等系统出现的氢脆现象称为环境氢脆。环境氢脆的发生通常经过环境中的氢通过气态输运、物理吸附、氢分子离解、化学吸附、金属中的扩散和溶解等过程,才能产生氢致开裂和塑性损伤。

表1 氢脆的类型和特点

1.1 氢脆机制

对于氢脆作用下金属材料裂纹扩展的不同现象,研究人员们提出了不同的机制来解释,但只有少数机制被普遍接受。这些氢脆机制可以单独发生,也可以组合发生,从而解释氢脆情况下金属材料损伤在不同阶段背后的原因。

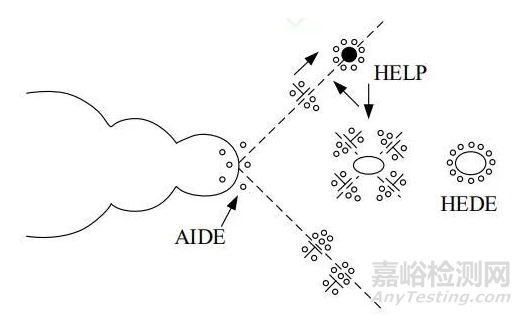

现行氢脆的主要机制有3种,分别是:氢增强脱聚机制(Hydrogen enhanced decohesion mechanism, HEDE) 、 氢增强局域塑性 (Hydrogen enhanced localized plasticity, HELP) 和吸附诱导位错发射(Adsorption induced dislocation emission, AIDE)。具体情况如图3所示。

图3 三种氢脆机制的示意图

HEDE

HEDE是最早的氢脆模型,该模型认为原子氢会导致材料的特性发生变化。当氢在材料中的溶解度较大时,氢原子会在材料内部迅速扩散,从而降低裂纹尖端材料的原子间强度,形成解理型断裂。

HELP

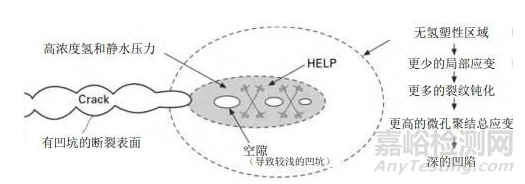

HELP机制认为氢原子在裂纹尖端附近的积 聚,降低了位错运动的阻力,从而使位错的迁移率 增加并且在金属晶格中充当塑性变形的载体。由于氢导致屈服应力局部下降,在低应力水平下可能产生局部位错运动,这也意味着断裂表面会显示脆化材料的局部塑性变形和裂纹尖端的滑移带。

AIDE

AIDE是HEDE和HELP的组合,在这种机制中,溶质氢原子被吸附在应力集中区域(例如裂纹尖端)的表面上。氢在裂纹尖端的吸附通过HEDE机制削弱了材料的原子间键和内聚强度,并促进位 错从裂纹尖端注入,然后通过HELP机制的滑移和 微孔形成来促进裂纹扩展。

除了这3种主要的氢脆机制外,还有其他不同解释金属材料在氢环境下性能退化的机制,像氢增强宏观延展性(Hydrogen Enhanced Macroscopic Ductility, HEMP ) 和氢致微孔聚结( Hydrogen Assisted Micro void Coalescence, HAMC)。HEMP假设整个金属试样都处于氢气环境中。由于氢气扩散和氢原子的固溶软化,金属材料的屈服强度会降低,此时整个试样会塑性化,宏观上表现为塑性增强。HAMC聚焦于微孔聚结这一延性断裂机制,氢环境下金属材料会发生位错运动和局部塑性变形,裂纹扩展方向上的微孔相互连接,最终产生锯齿状的裂纹。

1.2 氢扩散行为

从原理上来讲,扩散就是由于浓度梯度的存在, 颗粒从一个区域传递到另外一个区域的过程,这个过程持续到混合物中颗粒通量向各组分分散,直至完全混合为止。扩散现象最开始在流体中被观察到, 后来人们发现在固体中也存在扩展的现象。金属材料中的氢主要来源于高压氢气、电化学充氢和腐蚀反应,而在疲劳领域,金属材料因氢脆发生性能退化,主要是因为高压氢气的作用。

高压氢气溶解于金属中主要有3个步骤:

(1)物理吸收:氢气与金属材料表面发生范德 华相互作用,这个阶段吸收能3 到5kJ/mol 。由于物理阶段的氢吸收是可逆的,因此很容易达到平衡。

(2)化学吸收:这一步发生在单原子层内,发生短程化学相互作用。氢气分子的解离能可达到4.47eV,吸收能也高达 40到160kJ/mol 。化学吸收过程不可逆且相对缓慢。

(3)氢气溶解:在经历化学吸收后,在金属材料内部,由于氢原子浓度梯度的作用,氢原子开始向着其他地方扩散。

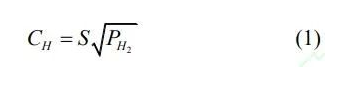

对于高压氢气,金属中的溶解氢浓度(CH)遵循Sieverts定律:

其中,S是溶解度常数,取决于材料的类型和温度,PH2是氢分压。

在理想情况下,氢原子会通过晶体点阵之间的空隙进行扩散,通常氢原子在晶格之中会在热力学平衡附近的位置发生振动,当这个振动的能量超过氢原子扩散的激活能时,氢原子就会由一个空隙扩散到另外一个空隙。

氢的扩散主要与材料的晶体结构和温度有关。温度升高时,材料的有效氢扩散系数也会增加,扩展速率升高。另外,材料晶体结构的不同也会导致氢扩展速率的差异,温度相同的情况下,体心立方等非密排结构氢扩散系数要远高于面心立方等密排结构。在氢扩散导致材料裂纹扩展及失效的过程中。氢陷阱通常作为裂纹的起源或材料开裂的参与方,所谓氢陷阱,即材料中的一些晶体缺陷,像晶界、相界、位错等,这些缺陷位置会捕捉氢。由于氢陷阱和氢原子应力场之间的相互作用,大量氢原子会向着氢陷阱的位置扩散并聚集,从而导致材料裂纹的萌生、扩展及断裂(如图4所示)。

图4 氢脆致裂纹扩展原理图

氢的扩散是造成材料与氢相关裂纹萌生、扩展和断裂的原因,此外该影响还与氢的浓度有关,当扩散氢的浓度低于临界水平的话,发生氢脆效应的 机会可忽略不计。当扩散氢浓度高于临界值的话,材料中发生氢脆,且其严重性取决于氢浓度的量。氢环境下材料萌生裂纹并扩展至断裂的过程还受其他一些因素的影响,像裂纹扩展速率主要取决于应 力强度因子和加载频率,随着加载频率的降低,试件疲劳裂纹扩展速率将增加,这些内容将在后文详 述。

1.3 氢脆引起的裂纹萌生及扩展的机制

金属材料的疲劳裂纹萌生和扩展是其疲劳性能在微观机理上的表现,氢脆对其的影响也主要体现于此。对于初始无缺陷的金属材料而言,其疲劳寿命通常由裂纹萌生和扩展两个阶段的寿命组合而成:

其中, NT为总的疲劳寿命(循环次数),Nt表示疲劳裂纹萌生阶段的寿命(循环次数),Np表示疲劳裂纹扩展阶段的寿命(循环次数),其中包括 稳定扩展和不稳定扩展两个阶段。氢脆对于这两个阶段都有影响,金属材料的疲劳寿命也会相应减少,但现有氢环境下研究主要集中在疲劳裂纹扩展方面,这部分将在后文阐述。

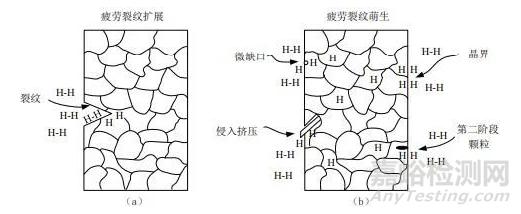

在疲劳裂纹萌生阶段,氢气对材料的影响主要集中在循环应变过程中金属材料微观结构缺陷的演变。

图5 氢对材料疲劳断裂过程中的作用示意图:(a) 疲劳裂纹扩展阶段;(b)疲劳裂纹萌生阶段

通常金属材料疲劳寿命的减少和材料内部或表 面界面积累的塑性应变有关,而氢气又会促进材料的局部塑性变形,这种变形不局限于使材料表面凹凸不平,更会使疲劳裂纹萌生。图5展现了金属材 料在疲劳载荷和氢交互作用下裂纹萌生和扩展的行为。从图(a)中可发现,裂纹扩展过程中的应变主 要在裂纹尖端区域,此时氢扩散的动力来源于局部的三轴应力。图(b)展示了裂纹萌生过程中材料的 局部应变缺陷(分布、数量和大小)会影响氢的作 用,这些缺陷可能会捕捉氢原子知识材料局部应力状态改变,从而为氢的扩散提供微小驱动力。

从微观机理的角度来看,在1.1节中所述一种氢脆机制及其组合的作用下,金属材料会加速发生疲劳断裂,因为在这些机制的作用下,材料中发生了亚临界裂纹扩展。

在HEDE机制下,材料会因为裂纹尖端氢的影响,在受到特定值的应力时内聚强度降低。氢原子会聚集在裂纹尖端,降低内聚强度,当拉应力超过裂纹尖端开口处材料的原子间强度时,则会发生亚临界裂纹扩展。

在HELP机制下,氢原子会聚集在位错核处,降低移动位错之间的弹性相互作用或界面能,位错运动的应力减小,塑性增强,使得材料很容易达到塑性机械并促进损伤的形成,导致裂纹尖端发生位错运动。因此材料会在较低的外加应力下发生裂纹扩展,如图6所示。

图6 HELP机制引起的材料失效示意图

在AIDE机制下,裂纹尖端氢的吸附会削弱金属原子键的强度,促进裂纹前沿位错的发射。在加载时,裂纹尖端发生塑性变形并形成微孔,这些微孔的形成和连接与位错发射滑移带的综合作用使得裂纹尖端始终存在并发生裂纹扩展(如图7所示)。

在AIDE机制下,裂纹尖端氢的吸附会削弱金属原子键的强度,促进裂纹前沿位错的发射。在加载时,裂纹尖端发生塑性变形并形成微孔,这些微孔的形成和连接与位错发射滑移带的综合作用使得 裂纹尖端始终存在并发生裂纹扩展(如图7所示)。

2 、氢脆影响下金属材料的疲劳裂纹扩展

2.1 氢气作用下的疲劳裂纹扩展行为

裂纹扩展是金属材料疲劳断裂过程的一个重要阶段,氢环境下裂纹扩展主要与材料中吸收的氢有关,在实际应力的情况下扩散到材料原有的缺陷处,因此相比空气或惰性气体,裂纹扩展会增强,断裂也会在较低的应力水平下发生。如前文所述,氢脆会导致单调载荷下的亚临界裂纹的扩展,加快疲劳裂纹扩展的速率。

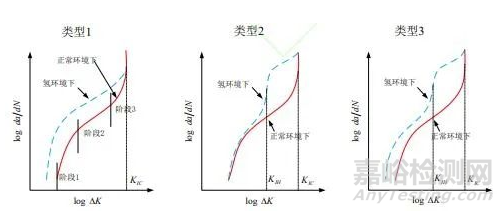

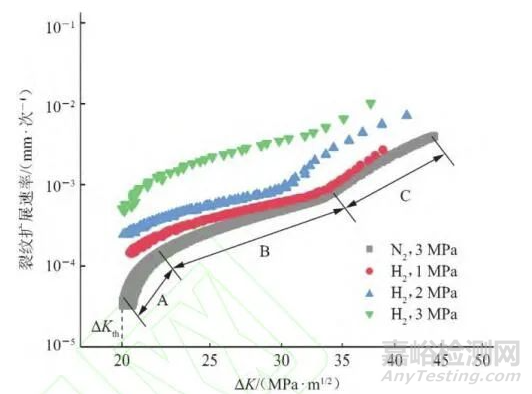

前人已经对氢环境下金属材料疲劳裂纹扩展行为进行了许多研究,陈兴阳等人对氢环境下2205双相不锈钢进行了疲劳裂纹扩展速率试验,通过对比5MPa氢气和氮气下材料的疲劳裂纹扩展速率发现,氢环境下材料的扩展速率要比氮气下快18倍。白光乾等人通过动态充氢慢拉伸试验研究了氢气对于X52管线钢疲劳性能的影响,同时进行了疲劳裂纹扩展试验,结果表明充氢电流密度设为1mA/cm2时,氢气作用下 X52管线钢的疲劳裂纹扩 展速率约为空气中的1.4倍。根据Wei等人的分类,氢气作用下材料疲劳裂纹扩展行为与正常环境 下的差异可以分为三种类型,具体裂纹扩展速率的 变化如图8所示。在类型1中,材料在氢脆作用下 的单调裂纹扩展阈值(KIH )(材料在氢环境下受 到静态负载作用时出现亚临界裂纹扩展的应力强度界限)基本上相当于正常环境下的单调裂纹扩展阈 值,这表明材料此时实际上可能不受氢脆的影响, 并且此时不稳定裂纹扩展的临界应力强度(KIC)等于KIH 。当材料在氢环境下承受动态负载时,疲 劳裂纹扩展所需的应力强度会降低,材料容易受到 氢脆效应的影响,此时则会发生类型2所示的疲劳失效。一些材料在低于不稳定裂纹扩展的临界应力强度KIC时,可能会受到氢脆效应和该效应下裂纹扩展的影响,这时候会发生如类型3所示的裂纹扩 展速率变化。

氢环境下裂纹的扩展还会受到很多因素的影响,像在高压氢气和变化的加载频率下,金属材料的疲劳裂纹扩展行为也会有显著不同,下面总结一下前人有关不同参数对于氢环境下疲劳裂纹扩展行为的研究。

图8 氢环境下可能的裂纹行为变化

2.2 不同参数对疲劳裂纹扩展的影响

2.2.1 应力比对疲劳裂纹扩展的影响

疲劳裂纹扩展阶段的扩展速率主要由裂纹尖端应力强度水平决定,但是也可能受到应力比R(最小应力强度与最大应力强度的比值)等测试变量的影响。对此有学者进行了不同的研究。

Dey等人通过试验研究了在恒定ΔK (应力强度因子范围)情况下,充氢对于 7075T6铝合金的疲劳裂纹扩展速率的影响,考虑了频率和应力比值等不同参数对裂纹扩展的影响。他们观察到高频负载下氢脆引起的裂纹扩展速率要比空气中高得 多,但是应力比的影响没有很明显,这可能是由于氢脆的相反的机制或氧化引起的裂纹闭合效应。

Holbrook等人研究了加压氮气和氢气中应力比对疲劳裂纹扩展的影响。因为应力强度因子范围ΔK与Kmax相关,它们的关系如下式:

当应力比R增加时,给定ΔK下最大施加应力强度( Kmax)将更高。氢气中的疲劳测试会表现出显 著不同的行为,疲劳裂纹扩展速率在R值介于0.1和0.4之间时基本保持不变。然而,当R值高于0.4时,疲劳裂纹扩展的增加速度比氮气中更快。这是 由于氢脆引起的断裂韧性降低而导致阶段 3(见图8)疲劳裂纹过早发生。

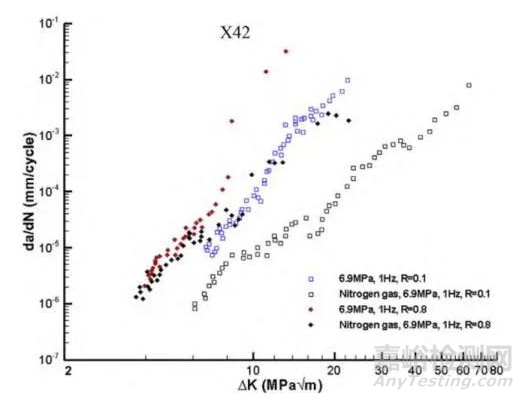

Dadfarnia 等人通过试验研究了混合氢和天然气的输送管道在不同应力比下的疲劳裂纹扩展性 能。在6.9MPa的氢气压力下,对X42管线钢进行 了应力比分别为0.1和0.8的疲劳试验。如图9所示, 当 R=0.1时,氢气会增加疲劳裂纹扩展速率,当R = 0.8时,疲劳裂纹速率随着ΔK 的增大而增大。

图9 X42管线钢在6.9MPa氢气和氮气下测量的疲劳裂纹扩展速率(应力比R=0.1 ;R=0.8 )

从前人的一些研究来看,氢气环境下应力比值 对于疲劳裂纹扩展速率的影响各有不同,这可能是由于试验条件和其他参数的影响。但是可以看出,高应力比下氢气中疲劳裂纹扩展的速率会有所上升,具体量化分析还需后续试验研究。

2.2.2 氢气压力对疲劳裂纹扩展的影响

在高压情况下,氢分子更容易吸附和渗透到材 料表面,氢脆现象加剧。同时,氢原子的扩散速率 会增加,因此其在材料内部的分布也更加均匀,会 使得金属材料的疲劳裂纹扩展速率增加。Zhang 等人测试了4130X钢在45MPa、70MPa、87.5MPa和100MPa氢气压力下的裂纹扩展速率,结果表明 疲劳裂纹扩展速率随着氢气压力的增加而增加,但 是测试中加速度会在87.5MPa时达到阈值,这可能 与材料表面氢吸收的极限有关。

苟金鑫等人通过对X80管线钢进行高压氢气 环境下的拉伸和疲劳裂纹扩展试验,分析了氢气对 材料的疲劳性能和裂纹扩展速率的影响,并建立了相关疲劳裂纹扩展模型。结果如图10所示,在氢气压力3 MPa下管线钢的疲劳裂纹扩展速率为氮气环境中的10倍。

Slifka等人对两种不同型号的管线钢合金进 行了疲劳裂纹扩展试验,试验的负载比为0.5,加载频率为1Hz,分别测试了X100和X52管线钢在1.7MPa、7MPa、21MPa和48MPa下的疲劳裂纹扩展速率。结果表明氢气环境下的扩展速率要比空气中高一到两个数量级,对于X100管线钢而言,增长率的提高与压力相关,但是X52管线钢似乎与压力无关。

图10 在不同氢气压力下X80管线钢的疲劳裂纹扩展速率曲线

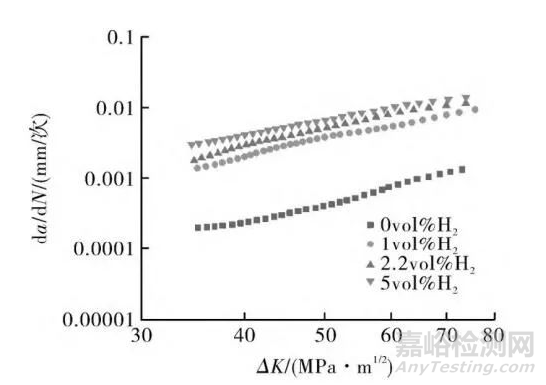

在天然气此类需要管道输送的能源工程中,氢气往往是作为一小部分掺杂在天然气中,而天然气 运输管道通常采用氢脆敏感性较高的高强度低合金钢,此时研究氢气分压对此类钢种的疲劳裂纹扩展 行为就成为了各学者的方向。张一苇等人在总压为12MPa,氢气分数分别为0 vol%、1vol%、2.2vol%和5vol%的情况下进行了X80钢螺旋焊管的疲 劳裂纹扩展速率试验。结果表明氢气分数为1vol%的环境下疲劳裂纹扩展速率增加明显,再往后氢气 分压的扩大带来的影响不太明显(如图11 所示)。Holbrook 等人评估了循环加载频率为0.1Hz、应 力比为0.25时氢气压力对X42钢中氢脆辅助的疲劳 裂纹扩展的影响。研究发现,氢气中疲劳裂纹扩展 速率与氮气中疲劳裂纹扩展速率之比随着氢分压增 大而呈现幂函数增长,根据 Sieverts 定律,在平衡条件下,钢中溶解氢的浓度(活度)应与氢气的平方根成正比。

图11 不同氢气分数下X80钢的疲劳裂纹扩展速率

氢气对于疲劳裂纹扩展速率的影响似乎存在一 个压力阈值,在该阈值下氢气中的疲劳裂纹扩展速 率变得与气压无关,这可能与材料中氢气的最大溶 解度或损坏区域中的临界氢气浓度有关。此外,不同参数之间还存在相互作用,对于不同氢气压力作 用下金属材料疲劳裂纹扩展速率的影响还需进一步试验研究来探索与其他参数之间的关系。

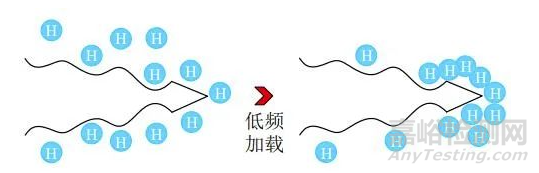

2.2.3 加载频率对疲劳裂纹扩展的影响

由于氢引起的损伤是一种传输限制现象,氢原子必须吸附并扩散到高应力区域,因此可能对加载 频率有一定的依赖性。加载频率较低的时候,应力 循环周期长,这也使得氢原子能够有充足的时间扩 散到裂纹尖端并聚集,如图12所示,从而对金属材 料的疲劳扩展行为影响更加显著。Fassina 等人的研究发现氢原子能够在低频下迁移到裂纹尖端, 从而增强氢对金属材料疲劳裂纹扩展行为的影响。对此一些研究人员也通过结合不同频率和压力进行了氢环境下金属材料的疲劳裂纹扩展测试研究。

图12 低频加载下氢原子在裂纹尖端聚集的示意图

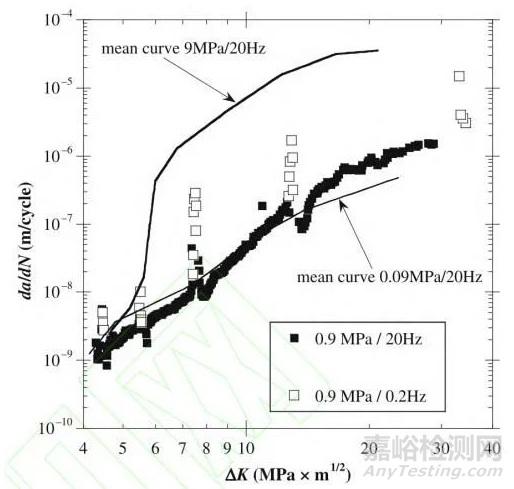

Sun等人研究了15-5PH马氏体不锈钢在0.09MPa和9MPa下的疲劳裂纹扩展行为,同时还在0.09MPa氢气下,将加载频率从20Hz降到0.2Hz 以此测试加载频率对疲劳裂纹扩展行为的影响(如图13所示)。结果表明,高压氢气会增强裂纹扩展速率,中压低加载频率也会提高裂纹扩展速率。

图13 氢环境下不同压力和加载频率下疲劳裂纹扩展速率的变化

Matsunaga等人对氢环境下钢材疲劳裂纹扩 展的加速机制及其影响因素进行了研究。结果表明 在高频区域(例如 0.1∼10Hz),氢导致的疲劳裂纹扩展加速比率随着加载频率的降低而逐渐增加,随 后达到峰值。

Matsuoka等人通过不同频率的拉伸疲劳试验 研究了氢和频率对SMC435钢疲劳行为的影响。通 常来讲,氢气作用下,材料疲劳裂纹扩展速率会随 着加载频率的降低而增加,但是他们发现氢环境中SCM435钢的疲劳裂纹扩展的加速度也存在上限。

氢气环境下加载频率对金属材料的疲劳裂纹扩 展速率的影响较为复杂。在低加载频率下,若发生 延性断裂,则疲劳裂纹扩展速率减小,若发生准解 理断裂,则疲劳裂纹扩展速率增加。氢环境中由 加载频率所造成的金属疲劳裂纹扩展速率增加也存 在一个极限,这个极限由影响金属疲劳的氢脆效应 和加载情况共同决定,具体还需试验测定。

2.2.4 温度对疲劳裂纹扩展的影响

氢环境下金属材料的疲劳裂纹扩展行为对于温度也有着依赖性。通常来讲,温度会影响氢原子在 材料内部的扩散,由位错传输理论可知:温度过低或过高时,位错对氢原子的捕捉效果都会减弱,从而降低材料的氢脆敏感性。因此在一些研究中提 到环境温度上升的情况下氢致疲劳裂纹扩展速率会 降低,但疲劳裂纹扩展行为对温度的依赖性也会受 其他因素的影响,像当氢气压力增加到一定程度时,这种高温效应逐渐变得不那么明显。

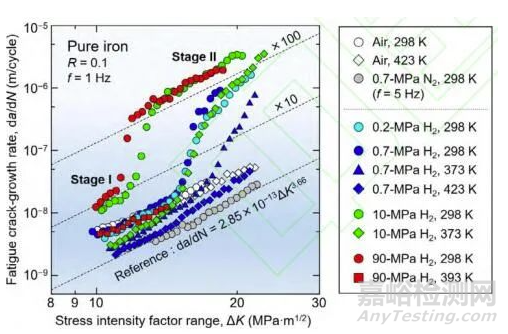

Yamabe等人在氢气压力在0.1至90MPa, 试验频率在0.001至10Hz的组合条件下,进行了温度为室温、363K和 423K下的疲劳裂纹扩展试验。随着测试温度的升高,初始ΔK会转向更高的ΔK , 相关疲劳裂纹扩展速率会降低。

对于纯铁材料而言,晶界的断裂是低应力强度 范围内氢致疲劳裂纹扩展的主要原因,其扩展速率 会随着氢气压力的增大而增加,随着测试温度的升 高而增加。Ogawa等人在具有不同压力和温度组 合下的气态氢环境中对纯铁进行了疲劳裂纹扩展试 验,试验结果表明在特定温度下,材料的疲劳裂纹 扩展速率会随着氢气压力的升高而升高,晶界断裂 的影响更明显,气压固定的情况下,温度的提高可 以减轻这种影响(如图14所示)。

图14 不同气体环境、气压和温度组合条件下的疲劳裂纹扩展速率

Takakuwa等人分别在室温和423K的气态氢环境下对铁素体-珠光体钢进行了疲劳裂纹扩展测 试,并通过扫描电子显微镜进行裂纹分析。其结果表明,温度升高能够最小化沿解理面裂纹及其尾迹 塑性的降低,也降低了裂纹扩展的加速度,可见温度上升到一定程度,疲劳裂纹扩展速率也会受到一定影响。

金属材料在氢气环境下的疲劳裂纹扩展行为源于疲劳损伤和裂纹尖端富氢量之间的复杂相互作用,这取决于压力比、氢压力、加载频率、温度和应力强度因子水平等众多因素。除了上述这些参数的影响外,材料本身的成分和性能也是氢环境下疲劳裂纹扩展行为的影响因素。目前对于不同参数下氢致疲劳裂纹扩展行为的研究都是通过具体试验测试,根据已有数据进行模型表达是未来方向。

2.3 氢环境下疲劳裂纹试验的方法

2.3.1 充氢方法

金属材料中氢的来源主要有两种,一种是在材 料在冶炼、热加工和热处理及后续加工过程中所吸 收的氢;另外一种则是材料在氢环境下工作过程中 吸收的氢。当金属表面或内部存在裂纹或缺陷时, 外部氢就会进入金属内部显微组织,并通过位错、 非金属夹杂物和析出物等缺陷进行累积,集合在缺 陷和金属基体之间的氢原子使得金属材料的脆性增 加,从而产生氢脆效应,加速裂纹的萌生和扩展。

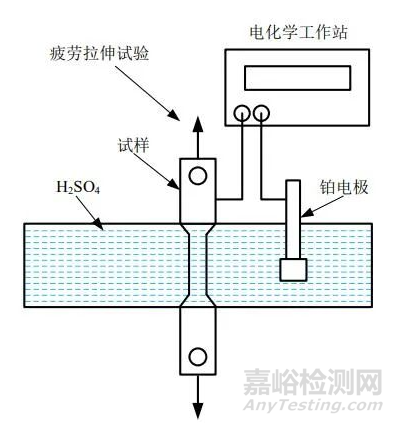

现有氢环境下疲劳裂纹试验中,通常采用电化 学充氢的方法,像Kanezaki等人在研究氢对奥氏 体不锈钢疲劳裂纹扩展行为的影响时,即是通过pH值为3.5的硫酸溶液中的铂电极以27A/m2的电流密 度对试样进行阴极充电,硫酸溶液还需每周更换一 次,以减少由于水蒸发引起的浓度变化。白光乾等人在探讨X52管线钢抗氢性能时,所采用的也是 电化学充氢方法。如图15所示,以试样作为阴极, 铂电极作为阳极,电解液为0.5mol/L的硫酸溶液, 他们的试验中还加入了1.85mmol/L的Na4P2O7作为毒化剂,以防止吸附在金属表面的氢原子结合成氢气溢出。Murakami 等人则是将所研究的SCM435不锈钢浸泡在硫氰酸铵(NH4SCN)溶液中,再通 过阴极充电向其中充氢。

图15 充氢方案示意图

除了上述电化学充氢方法外,一些含氢化合物 在高温高压或化合反应下也能产生氢气,对于需求量小的试验比较适用。近些年来又开发了一种新的原位充氢装置,该装置通过双壁结构室将电解质与 试样的背面隔离,可在真空条件下进行原位充氢。像基于扫描电子显微镜的技术,当氢扩散到样品表 面时可同时实现微观结构观察和机械测试,因此可以连续追踪氢引起的微观结构变化,而不会造成表 面电解质污染。此外在测试高压氢气对于金属材料 疲劳裂纹扩展的影响时,还需带有高压氢气室的伺 服液压试验机来进行试验。

2.3.2 疲劳裂纹扩展试验方法

通常对金属材料进行疲劳裂纹相关试验之前, 需要先在室温条件下预制裂纹,再通过试验设备加 载以获得测试结果。慢应变拉伸试验是研究氢环境 下金属材料疲劳性能的一种常见方法,在对试样进行预充氢后,再采用恒定变化的加载来研究材料的 变形行为,能够耦合疲劳载荷和外部氢的劣化作用 的影响,使其更贴合现实情况,更好反应材料的氢脆效应。

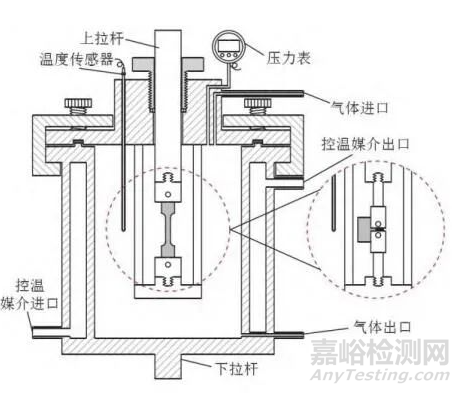

在研究氢气压力对金属材料疲劳裂纹扩展行为 的影响时,通常需要特殊设备来营造压力环境。苟 金鑫等人[66]就通过一种带有高压气体釜的加载试验 机来研究氢气压力对X80管线钢疲劳裂纹扩展行为 的影响。如图16所示,试验过程中拉杆固定,高压气体釜随下拉杆一起移动,给釜内试件加载。

图16 高压氢气釜拉伸及疲劳试验装置示意图

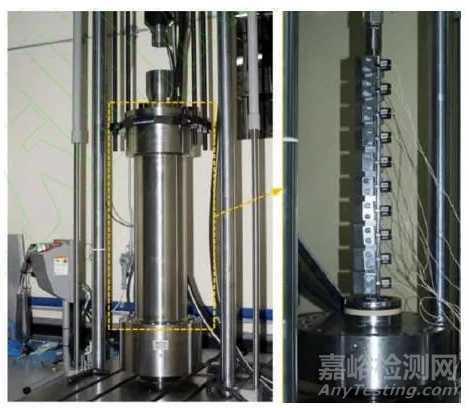

Nguyen等人采用了一种最高压力可达 120MPa的高压釜,并将其安装在伺服液压测试框架上, 同时对多个试件进行加载(如图17所示)。

图17 高压氢气下金属材料疲劳裂纹扩展的机械系统

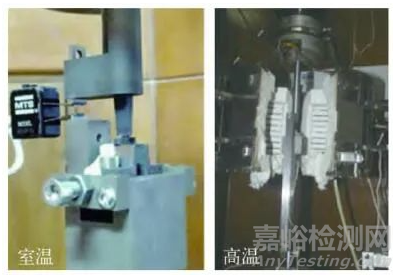

除了氢气压力,温度也是氢环境下疲劳裂纹扩 展试验常提及的一个参数,魏连峰等人就曾通过MTS809 25kN的电液伺服材料试验系统进行了不同 温度下的疲劳加载试验(如图18所示)。

为了避免电充氢和机械疲劳测试的间隔期间氢 气扩散释放,Fassina等人将试样浸入液氮中,并采用100kN的MTS 伺服液压加载 架进行疲劳试验。同时通过乙醇浴加热充氢样本到测试温度,尽量减少材料中氢的损失。

图18 疲劳裂纹扩展速率试验加载系统

通常氢环境下金属材料的疲劳试验都较为简 单,一些普通疲劳试验机即可满足条件。但对于一些特定因素的研究,像高温、高压和高浓度氢等情况下,还需要特殊或专门定做的设备进行疲劳试验。

3 、氢环境下金属材料的疲劳寿命预测

3.1 氢脆对材料疲劳性能的影响

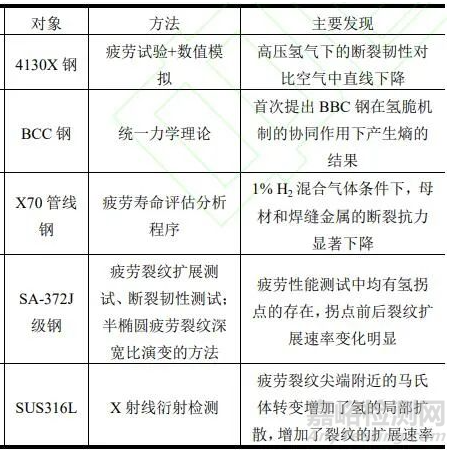

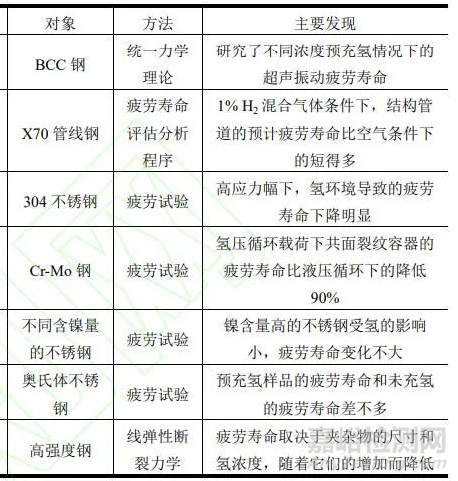

随着氢能源的开发与利用,众多学者也对氢脆下金属材料的疲劳特性、敏感性分析和裂纹扩展等内容进行了相关研究。表2总结了近些年来有关氢脆影响材料疲劳性能的一些研究。

表2 氢脆对于金属疲劳性能研究的总结

在氢脆效应的影响下,金属内部通常发生两种类型的断裂:沿晶断裂和穿晶断裂。沿晶断裂是脆性断裂的一种,裂纹在材料中高速扩展,而穿晶断裂则发生在晶界之外。

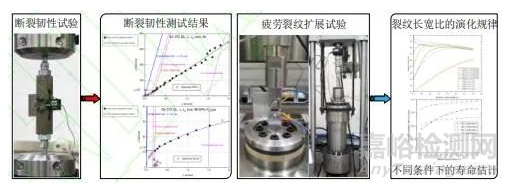

在大多数情况下,氢气会降低金属材料的强度 和延展性,从而使得疲劳裂纹萌生和扩展直至断裂的行为更容易发生。Rajabipour等人的研究表明, 氢脆会降低延展性和强度等机械性能,并且随着氢 浓度和压力的增加,裂纹的扩展速率变大,失效可 能性也会增加。Dwivedi等人详细阐述了氢脆导致的机械性能(例如延展性、韧性和强度等)退化的过程。但是,在氢脆导致的性能退化过程中,材料性能的变化也并非线性的。Lee等人通过疲劳 裂纹扩展测试、断裂韧性测试(如图19所示)和有限元分析了高压氢气对SA-372J 级钢压力容器的影响,结果表明在这些测试中都有氢拐点(氢浓度低时,金属材料性能退化和裂纹变化不太明显;氢浓度高时,其对金属材料特性变化和疲劳裂纹扩展的影响显著)的存在。

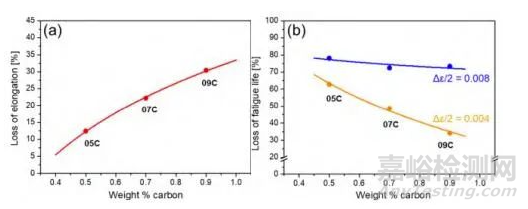

图19 断裂韧性和疲劳裂纹扩展试验

除了氢气浓度,氢环境下金属材料的疲劳性能 还会受到各因素的影响,像外部载荷的加载频率、 材料本身的元素和氢脆敏感性等都是研究人员关注的方向。在疲劳失效的情况下,加载频率频率越低,氢进入金属的时间就越长,金属材料性能退化的影响就越严重。Roy等人通过疲劳强度测试发现, 在低应力强度因子下,氢损伤相当高,随着载荷频 率的下降,疲劳裂纹扩展率增加。除了加载频率外, 含碳量对材料的疲劳性能也有很大影响。Song等人发现碳含量会极大地影响了试件的拉伸性能、显微组织、屈服应力、极限拉应力和总伸长率,碳含量的增加,会使得试件的延伸率损失增大,疲劳寿 命损失减小,如图20所示。通常,高强度材料具有优异的强度和较高的延展性,但由于材料中局部滑 移和晶界失准之间的氢相互作用,材料会发生准解 理型断裂,这会降低材料的强度和延展性。为了提高抗氢脆性能,需要添加不同类型的合金元素,如Al、Mn,并细化晶粒。

图20 充氢后不同碳含量下Fe-17Mn-xC钢延伸率和疲劳寿命的损失

不同金属材料对于氢气有着不同的敏感性,这种情况下,氢脆敏感性较低的奥氏体钢对于氢储存 和运输系统来说是非常有吸引力的金属材料。奥氏体钢具有非常低的氢扩散率和高氢脆耐受性,但是,当Ni和Mo等奥氏体稳定元素的含量减少时,其机 械稳定性会降低。因此,在奥氏体向马氏体发生转变时,原奥氏体钢的氢脆抗力可能会降低。为了评估材料对于氢脆影响的耐受性,人们提出了不同的氢脆指数,像相对缺口拉伸强度比、相对收缩面积和总伸长损失等。对于奥氏体钢而言,最初, Ni当量指数被引入来评估奥氏体在化学方面的稳定性。由于马氏体比奥氏体具有更低的氢溶解度和更高的扩散率,在奥氏体在转变为马氏体的过程中,其氢脆抗力会大大降低,后采用30%变形量形成 50%马氏体时的Md30温度来估计奥氏体的机械 稳定性。Kang等建议对Ni当量进行修改,作为预测氢脆指数的指标,并研究了高压氢气环境下Ni当量与氢脆指数之间的关系。此外,Izawa等人研究了奥氏体不锈钢的Md30温度(马氏体相变稳定的温度)与材料抗氢脆性之间的关系,以 Md30温度代替传统Ni当量,促进马氏体形成之外的控制参数的识别。

氢环境下金属材料的疲劳性能下降和疲劳扩 展速率的加快会使得其设计疲劳强度远低于空气中 的疲劳强度,设计疲劳寿命也会远超实际情况。因此合理预测氢环境下金属材料的疲劳寿命是一个重要课题,由疲劳性能测试所得的断裂参数可作为氢环境下疲劳寿命预测的输入,进而通过一些寿命预测方法求得预测值,下面将介绍前人在该领域的一 些研究。

3.2 氢脆作用下金属材料的疲劳寿命预测

由于氢能源是近几十年刚刚兴起的绿色能源,有关氢环境下金属疲劳寿命预测的理论大多处于初级阶段,相关研究多数也是通过具体试验的方法分析氢气对于材料疲劳寿命的影响,如表3所示。

表3 氢环境下疲劳寿命预测研究的总结

氢环境下金属材料的疲劳寿命主要取决于其 抗氢脆性和裂纹扩展行为。根据前文内容,不同的材料有着不同的氢脆敏感性,这个敏感性最终体现在疲劳裂纹的扩展上。一般来讲,氢脆会加快疲劳裂纹扩展的速率,缩短材料的疲劳寿命,因此裂纹 扩展阶段常见的基于断裂力学的疲劳寿命预测方法是氢环境下疲劳寿命研究的主要方法。

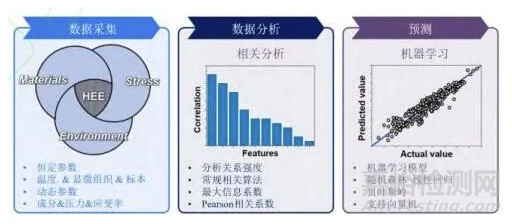

3.3 机器学习在氢环境下的应用

机器学习是一种改进的数据分析方法,可以加速或简化材料设计和开发,降低开发成本、风险和时间,还能在复杂的数据集中获得深刻的见解。最近,机器学习的方法已经成功应用于金属材料的疲 劳特性的预测中,氢环境下也有所应用。不同长度尺度的疲劳裂纹扩展取决于许多损伤控制参数,而机器学习的疲劳损伤建模方法能够同时考虑大量损 伤参数,因此在疲劳裂纹扩展分析中受到了众多学者的关注。Mortazavi等人建立了一种径向基函数的神经网络模型来预测疲劳裂纹扩展中短裂纹和长裂纹的状态,其结构框架如图22所示,在经过试 验数据验证后发现,所提模型有良好的差值能力,可准确描述长短裂纹扩展的非线性。Bhowmik等人结合极限梯度提升算法和代理模型,用于计算不同裂纹长度和深度的应力强度因子,估计疲劳损伤和寿命,该模型相比基于物理或模拟的模型更高效。

从前文氢脆对材料疲劳性能的描述可知,材料的成分及其氢脆敏感性对其疲劳寿命有着重要影响,如何描述其间的关系是众多学者的研究目标。Narayana等人[设计了一种神经网络模型来拟合18Cr-12Ni-Mo奥氏体不锈钢的成分、温度和力学性 能之间的复杂关系。Kim等人通过机器学习的方法来预测合金元素和测试条件对奥氏体钢氢指数的影响,其研究工作流程如图23所示。相关分析结果表明,Ni和 Mo是影响奥氏体钢氢脆指数的主要特征,另外评估了四种代表性机器学习模型作为顶级 特征数量函数的性能,结果表明,随机森林模型在各模型中的准确率最高。

图22 基于径向基神经网络的长短裂纹预测框架

目前,采用拉伸试验和疲劳试验是研究氢环境下金属材料疲劳寿命的主要方法,但也有少数学者将神经网络等机器学习方法应用在与氢相关的疲劳寿命预测中。Guo等人根据氢脆效应、应力因素和疲劳寿命之间的高度非线性关系,建立了基于神经网络的GS80A水下高强度钢疲劳寿命预测模型, 预测结果与灰色理论模型存在合理的一致性。Zhao等人结合了遗传算法和反向传播神经网络来实现快速评估金属氢化物反应堆的蠕变疲劳寿命。

图23 用于预测奥氏体钢氢环境脆化的机器学习方法的工作流程

机器学习是一种可以简化传统疲劳寿命预测、 疲劳分析的新方法,能够从实际实验的复杂数据集 中获取额外的信息。其在降低开发成本、风险和时 间的同时也存在过拟合、解释性差和泛化能力不强等缺点。这也是制约其在疲劳寿命预测领域发展的 因素,未来可从这些方向寻求机器学习方法在疲劳寿命预测方面的突破。此外,氢环境下基于机器学习的疲劳寿命预测较少,未来还有很大应用空间。

4、总结

本文调查了氢环境下金属材料的疲劳寿命预测的研究主题,总结了氢脆作用下金属材料疲劳裂纹扩展行为的研究,分析了各参数对疲劳裂纹扩展速率的影响,在高应力比、高氢气压力、低加载频率和低温的情况下,氢脆的影响加剧,疲劳裂纹扩展速率上升,但从前人的试验研究来看,这些参数对于疲劳裂纹扩展速率的影响也存在阈值,同时会受到其他参数的共同作用。基于断裂力学的方法在金属疲劳寿命预测中使用较为广泛,特别是对裂纹扩 展寿命的应用,这也是氢环境下使用较多的方法。在通过试验获得疲劳裂纹扩展速率后,即可通过断裂力学及其相关方法进行寿命预测,但这些方法也存在过于依赖经验公式、模型建立困难和求解效率 不高的问题。总的来说,有关氢环境下金属材料疲 劳寿命预测的研究取得了一定的进展,但在一些方 面仍需要更多的工作:

(1)氢环境下,不同参数对各类金属材料疲劳裂纹扩展速率的影响已经在前人的试验中进行了探讨,但其结果上存在差异,像应力比,一些学者的研究表明高应力比会加快疲劳裂纹扩展的速率,而一些学者则通过试验发现应力比对疲劳裂纹扩展没有太大影响。氢环境下金属材料的疲劳裂纹扩展行为通常受到多种参数的共同影响,这可能也是前人试验结果有差异的原因,此外不同参数对氢脆作用下材料疲劳裂纹扩展速率的影响也存在上限。如何 量化各类参数及其组合对疲劳裂纹扩展速率的影响是后续研究需要解决的问题。

(2)基于断裂力学的疲劳寿命预测方法可以通过计算材料的应力、裂纹长度和裂纹扩展速率等参数来预测疲劳寿命,在氢环境下被广泛使用。但是,在此类疲劳寿命预测的过程中都存在很多不确定性。基于断裂力学的方法主要考虑材料在单一应力状态下的裂纹扩展行为,但实际中金属材料的裂纹 扩展又会受所提到的应力比、压力、频率和温度等 参数的影响,此外试验数据的误差、模型参数估计 的误差等都会影响预测结果的精度。未来的研究可 更加关注不确定性的分析和建模,以此提高频率寿命预测的精度。

(3)机器学习模型能够利用高维和异构数据,从数据中学习来自动、持续地更新自身,有效地补充对该过程的物理理解。常见的一些像断裂力学的方法能够合理捕捉疲劳响应和裂纹扩展行为,但由于难以纳入像加工硬化等特殊因素的影响,这些方法存在一定的局限性。与其相比,机器学习不需要 输入和输出之间有任何显式表达,因此在金属疲劳寿命预测方面有巨大优势。相关方法已经被广泛用 于各类疲劳问题中,但在氢环境下金属材料的疲劳寿命预测中却鲜有人运用,若能将前人的试验数据进行总结并通过数据增强的方法进行扩充,再运用机器学习模型进行寿命预测,将有效提高求解效率和预测精度。

来源:长沙理工大学学报(自然科学版)

来源:Internet